Изобретение относится к теплообменным i устройствам, предназначенным для термообработки сыпучих материалов.

Известен теплообменный аппарат для охлаждения и обеспьшивания зернистых материалов, содержащий вертикальный корпус, внутри которого расположены одна над другой горизонтальные полки с отверстиями, смещенные одна относительно другой. Полки прикреплены к внутренней стен-ке корпуса аппарата одной стороной с образованием между стенкой и другой стороной канала для перетекания материала на нижележащую полку. Под каждой полкой расположены воздухораспределители, в которые вентилятором нагнетается воздух для охлаждения, проходящий затем через отверстия в полке и слой материала. На концах каждой из полок шарнирно закреплены регулирующие элементы, которые обеспечивают накопление на полке определенного количества материала и отвод охлажденных гранул Г IT .

Данный аппарат работает неэффективно, поскольку требует большого расхода воздуха из-за однократного взаимодействия его с материалом.

1Кроме того, этот аппарат отличается сложностью устройства и большой метегллоемкостью. Регулирующие элемен ты не могут пропускать крупные включения, поэтому решетки легко забивают ся и аппарат неэффективно охлаждает зернистый сыпучий материал.

10 Известен теплообменный аппарат для термообработки сыпучих материалов , содержащий шахту и теплообменные секции, расположенные с чередованием на противоположных стенках с заданным шагом по ее высоте и вы15полнение в виде (J -образных труб, снабженных поперечными пластинча- Ыми ребрами и закрепленных на стенке шахты с помощью съемных трубных ре20 шеток 2.

Недостаток данного аппарата заключается в низкой эффективности работы, .а именно: материалы, имеющие крупные включения, забивают зазоры между ребрами теплообменника, s ре25зультате чего растет гидравлическое сопротивление, нарушается перераспределение воздуха внутри шахты, вследствие чего большая часть воздуха идет вне ребер, а поэтому пащает

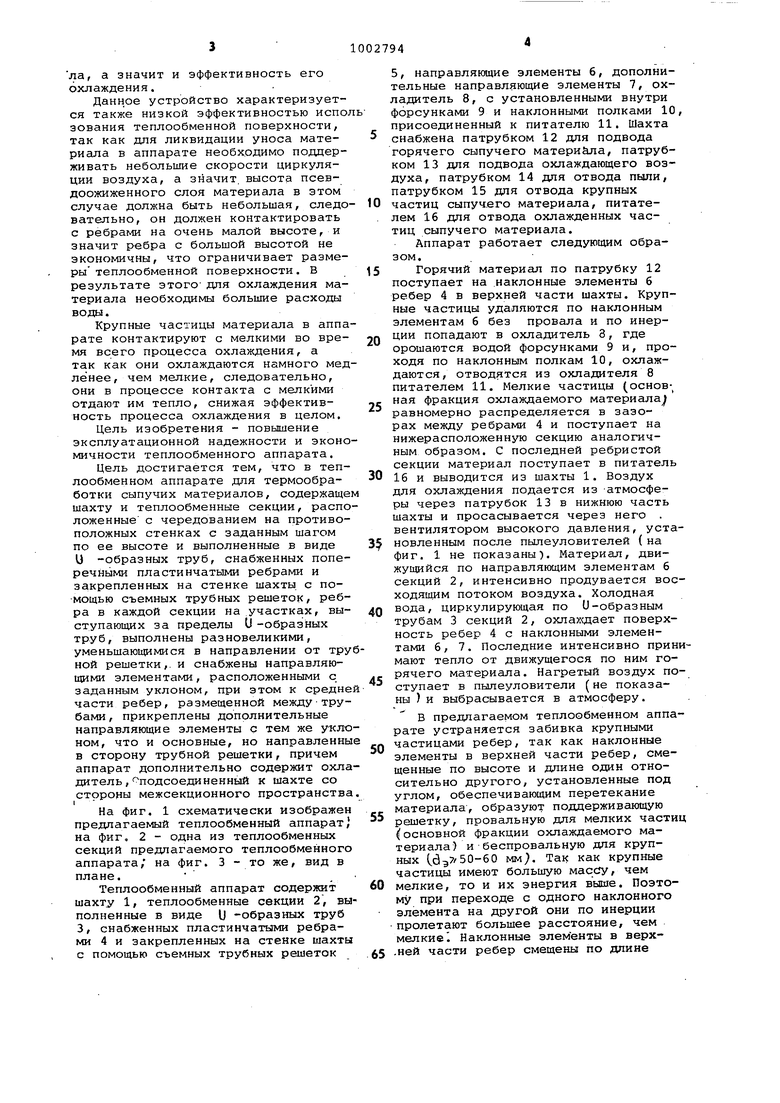

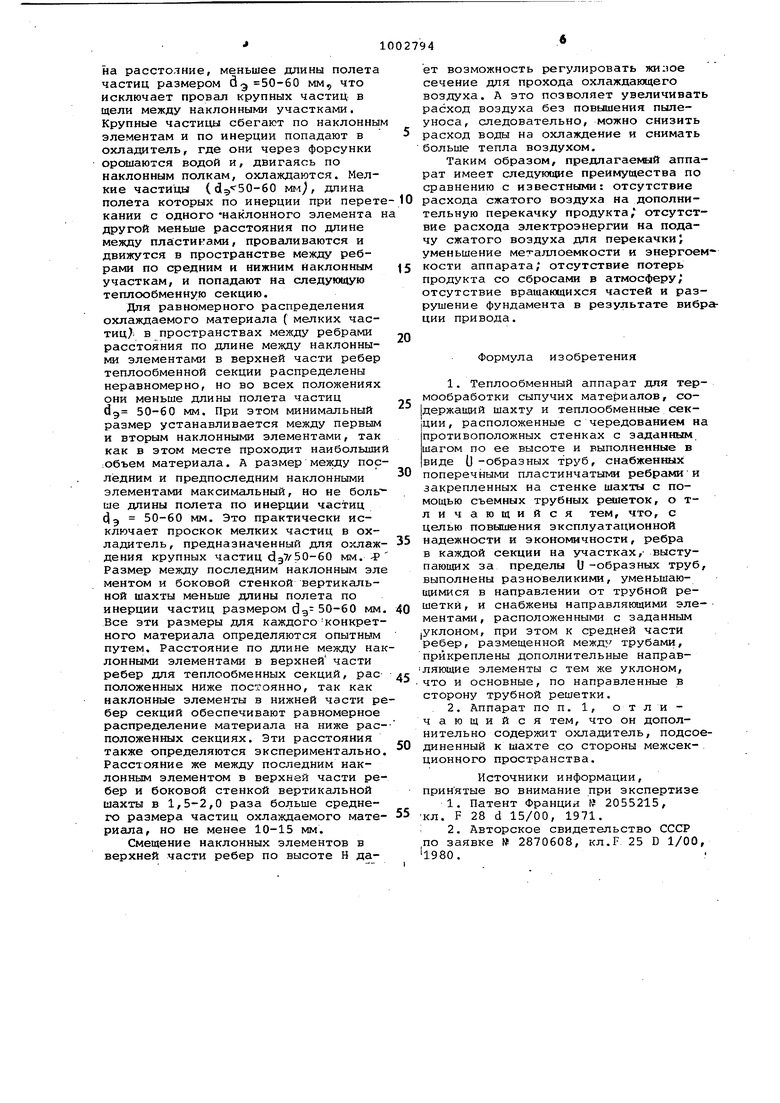

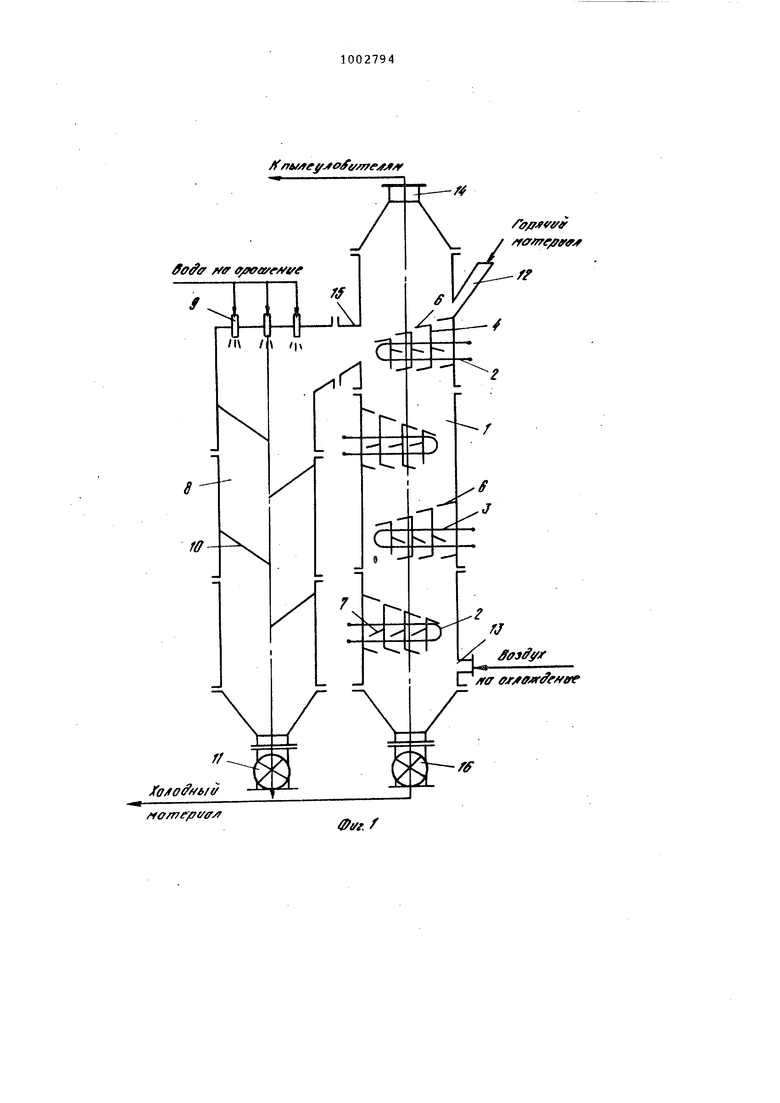

30 эффективность псевдоожижения материала, а значит и эффективность его охлаждения. Данное устройство характеризуется также низкой эффективностью испо зования теплообменной поверхности, так как для ликвидации уноса материала в аппарате необходимо поддерживать небольшие скорости циркуляции воздуха, а значит, высота псевдоожиженного слоя материала в этом случае должна быть небольшая, следо вательно, он должен контактировать с ребрами на очень малой высоте, и значит ребра с большой высотой не экономичны, что ограничивает размеры теплообменной поверхности, В результате этого для охлаждения материала необходимы большие расходы воды. Крупные частицы материала в аппа рате контактируют с мелкими во время всего процесса охлаждения, а так как они охлаждаются намного мед ленее, чем мелкие, следовательно, они в процессе контакта с мелкими отдают им тепло, снижая эффективность процесса охлаждения в целом. Цель изобретения - повьошение эксплуатационной надежности и эконо мичности теплообменного аппарата. Цель достигается тем, что в теплообменном аппарате для термообработки сыпучих материалов, содержаще шахту и теплообменные секции, распо ложенные с чередованием на противоположных стенках с заданным шагом по ее высоте и выполненные в виде и -образных труб, снабженных поперечными пластинчатыми ребрами и закрепленных на стенке шахты с помощью съемных трубных решеток, ребра в каждой секции на участках, выступающих за пределы U-образных труб, выполнены разновеликими, уменьшающимися в направлении от тру ной решетки,, и снабжены направляющими элементами, расположенными с заданным уклоном, при этом к средне части ребер, размещенной между-трубами , прикреплены дополнительные направляющие элементы с тем же укло ном, что и основные, но направленны в сторону трубной решетки, причем аппарат дополнительно содержит охла дитель , подсоединенный к шахте со стороны межсекционного пространства На фиг. 1 схематически изображен предлагаемый теплообменный аппарат, на фиг, 2 - одна из теплообменных секций предлагаемого теплообменного аппарата/ на фиг. 3 - то же, вид в плане. Теплообменный аппарат содержит шахту 1, теплообменные секции 2, вы полненные в виде и -образных труб 3, снабженных пластинчатыми ребрами 4 и закрепленных на стенке шахты с помощью съемных трубных решеток 5, направляющие элементы 6, дополнительные направляющие элементы 7, охладитель 8, с установленными внутри форсунками 9 и наклонными полками 10, присоединенный к питателю И. Шахта снабжена патрубком 12 для подвода горячего сыпучего матери&ла, патрубком 13 для подвода охлаждающего воздуха, патрубком 14 для отвода пыли, патрубком 15 для отвода крупных частиц сыпучего материала, питателем 16 для отвода охлажденных частиц сыпучего материала. Аппарат работает следующим образом. Горячий материал по патрубку 12 поступает на наклонные элементы б ребер 4 в верхней части шахты. Крупные частицы удаляются по наклонным элементам 6 без провала и по инерции попадают в охладитель 3, где орошаются водой форсунками 9 и, проходя по наклонным полкам 10, охлаждаются, отводятся из охладителя 8 питателем 11. Мелкие частицы (основ; ная фракция охлаждаемого материала равномерно распределяется в зазорах между ребрами 4 и поступает на нижерасположенную секцию аналогичным образом. С последней ребристой секции материал поступает в питатель 16 и выводится из шахты 1. Воздух для охлаждения подается из атмосферы через патрубок 13 в нижнюю часть шахты и просасывается через него . вентилятором высокого давления, установленным после пылеуловителей ( на фиг, 1 не показаны). Материал, движущийся по направляющим элементам 6 секций 2, интенсивно продувается восходящим потоком воздуха. Холодная вода, циркулирующая по U-образным трубам 3 секций 2, охлахщает поверхность ребер 4 с наклонными элементами б, 7, Последние интенсивно принимают тепло от движущегося по ним горячего материала. Нагретый воздух поступает в пылеуловители (не показаны ) и выбрасывается в атмосферу, В предлагаемом теплообменном аппарате устраняется забивка крупными частицами ребер, так как наклонные элементы в верхней части ребер, смещенные по высоте и длине один относительно другого, установленные под углом, обеспечивающим перетекание материала, образуют поддерживающую решетку, провальную для мелких частиц (основной фракции охлаждаемого материала) и беспровальную для крупных (6э 50-6О мм. Так как крупные частицы имеют большую , чем мелкие, то и их энергия выше. Поэтому при переходе с одного наклонного элемента на другой они по инерции пролетают большее расстояние, чем мелкие. Наклонные элементы в верх.ней части ребер смещены по длине

на расстояние, меньшее длины полета частиц размером 6 50-60 мм, что исключает провал крупных частиц в щели между наклонными участками, Крупные частицы сбегают по наклонны элементам и по инерции попадают в охладитель, где они через форсунки орошаются водой и, двигаясь по наклонным полкам, охлаждаются. Мелкие частицы {Й5 50-60 мм), длина полета которых по инерции при перет кании с одного наклонного элемента другой меньше расстояния по длине между пла:стиками, проваливаются и движутся в пространстве между ребрами по средним и нижним наклонным участкам, и попадают на следукицую теплообменную секцию.

Для равномерного распределения охлаждаемого материала ( мелких частиц|. в пространствах между ребрами расстояния по длине между наклонными элементами в верхней части ребер теплообменной секции распределены неравномерно, но во всех положениях они меньше длины полета частиц 3 50-60 мм. При этом минимальный размер устанавливается между первым и вторым наклонными элементами, так как в этом месте проходит наибольиш ;0бъем материала. А размер меящу последним и предпоследним наклонными элементами максимальный, но не боль ше длины полета по инерции частиц с|з 50-60 мм. Это практически исключает проскок мелких частиц в охладитель, предназначенный для охлаждения крупных частиц d350-60 мм. -Р Размер между последним наклонным эле ментом и боковой стенкой вертикальной шахты меньше длины полета по инерции частиц размером бэ 50-60 мм Все эти размеры для каждогоконкретного материала определяются опытным путем. Расстояние по длине между наклонными элементами в верхней части ребер для теплообменных секций, расположенных ниже посгсоянно, так как наклонные элементы в нижней части ребер секций обеспечивают равномерное распределение материала на ниже расположенных секциях. Эти расстояния также определяются экспериментально Расстояние же между последним наклонным элементом в верхней части ребер и боковой стенкой вертикальной шахты в 1,5-2,0 раза больше среднего размера частиц охлаждаемого материала, но не менее 10-15 мм.

Смещение наклонных элементов в верхней части ребер по высоте Н дает возможность регулировать жиаое сечение для прохода охлаждающего воздуха. А это позволяет увеличивать расход воздуха без повышения пылеуноса, следовательно, можно снизить расход воды на охлаждение и снимать больше тепла воздухом.

Таким образом, предлагаеьвлй аппарат имеет следующие преимущества по сравнению с известными: отсутствие расхода сжатого воздуха на дополнительную перекачку продукта, отсутствие расхода электроэнергии на подачу сжатого воздуха для перекачки; уменьшение металлоемкости и энергоемкости аппарата; отсутствие потерь продукта со сбросами в атмосферу; отсутствие вращающихся частей и разрушение фундамента в результате вибрции привода.

Формула изобретения

1.Теплообменный аппарат для термообработки сыпучих материалов, содержащий шахту и теплообменные секции , расположенные с чередованием н противоположных стенках с згщанным шагом по ее высоте и выполненные в виде (J-образных труб, снабженных поперечными пластинчатыми ребрамии закрепленных на стенке шахты с помощью съемных трубных решеток, о тличающийся тем, что, с целью повышения эксплуатационной надежности и экономичности, ребра

в каждой секции на участках,- выступающих за пределы U-образных труб выполнены разновеликими, уменьшающимися в направлении от трубной решетки , и снабжены направляющими элементами, расположенными с заданным |уклоном, при этом к средней части ребер, размещенной между трубами, прикреплены дополнительные направ ляющие элементы с тем же уклоном, что и основные, по направленные в сторону трубной решетки.

2.Аппарат по п. 1, отличающийся тем, что он дополнительно содержит охладитель, подсодиненный к шахте со стороны межсекционного пространства.

И сточни к и и н формаци и, принятые во внимание при экспертизе

1. Патент Франции fJ 2055215, кл. F 28 d 15/00, 1971. 2. Авторское свидетельство СССР по заявке 2870608, кл.Р 25 D 1/00 1980.

ffO/nfffVff/r

Ф1/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник | 1978 |

|

SU846981A1 |

| Аппарат для охлаждения сыпучих материалов | 1985 |

|

SU1302113A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2065351C1 |

| АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА (ВАРИАНТЫ) | 2004 |

|

RU2331830C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ СЕКЦИИ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА И ТЕПЛООБМЕННАЯ СЕКЦИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266491C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| Охладитель сыпучих материалов | 1980 |

|

SU996055A1 |

| ТЕРМОАЭРОКЛАССИФИКАТОР О.Л.ЧЕРНЫХ | 1994 |

|

RU2082509C1 |

| Тепломассообменный аппарат | 1980 |

|

SU918739A1 |

| Теплообменный аппарат | 1983 |

|

SU1112222A1 |

Авторы

Даты

1983-03-07—Публикация

1981-07-10—Подача