Изобретение относится к энергетическому машиностроению и может быть использовано при изготовлении теплообменных аппаратов, в частности при изготовлении теплообменных секций аппаратов воздушного охлаждения газа.

Известны теплообменники с естественной тягой. В воздушных охладителях с естественной тягой охлаждающий воздух всегда отсасывается из теплообменника, причем прокачку воздуха осуществляют в градирнях высотой 100-150 м за счет разности плотностей воздуха, нагретого в градирне, и в окружающей среде. При большой высоте градирни и высокой температуре воздуха на выходе из теплообменника скорость воздуха может достигать значительных величин, а удельный расход воздуха может достичь величин, характерных для охладителей с механической прокачкой с помощью вентиляторов. Расположение теплообменников с естественной тягой зависит от размера и контура градирни. В градирнях малого диаметра может оказаться более удобным расположение теплообменников по периметру, при этом возможна зигзагообразная установка секций, которая позволяет увеличить площадь проходного сечения для воздуха на входе. В градирнях большого диаметра теплообменники обычно устанавливают по всему внутреннему сечению. Их устанавливают горизонтально, в одной плоскости или в форме звезды (см. "Справочник по теплообменникам", т.2., М., "Энегроатомиздат", 1987, стр.89-96).

Наиболее близким аналогом заявляемого способа по технической сущности и достигаемому результату является способ сборки и установки трубного пучка кожукотрубного теплообменника, при котором производят подсборку каркаса путем соединения тягами трубной доски, дистанционирующих решеток и трубной доски плавающей головки. Затем каркас заводят внутрь кожуха, центрируют каркас относительно фланцев данного кожуха и крепят его к последнему. При этом трубная доска крепится к кожуху при помощи кольца, шпилек, гаек через уплотнительную прокладку, а трубную доску плавающей головки прикрепляют к переходнику при помощи разъемного кольца, приваренных к нему гаек, шпилек, гаек через прокладку. С другой стороны переходник крепят к кожуху посредством шпилек, гаек и прокладки. После установки каркаса в кожухе производят набивку теплообменных труб, которые имеют технологический припуск на механическую обработку. Затем осуществляют механическую обработку концов труб так, чтобы их вылет относительно, например, трубной доски составлял в зависимости от способа сварки от 0 до 3 мм. Производят неглубокую механическую развальцовку концов выставленных труб с целью выдержки размера вылета труб, необходимого для качественного производства сварки. Далее осуществляют предварительную приварку групп труб, состоящих из 10-20 труб и симметрично расположенных относительно оси каркаса. Далее приваренные трубы обрабатывают с другого конца под сварку и сваривают с трубной доской плавающей головки. Таким образом, трубные доски по всей площади жестко соединяются группами теплообменных труб, выполняющих одновременно роль стягивающих элементов дополнительно к тягам. Проводят дальнейшую сварку концов труб в такой же определенной последовательности чередования приварки к трубным доскам. После сварки теплообменных труб осуществляют их развальцовку в трубных досках любым из методов, применяемых в технике. По окончании сборки контролируют теплообменник на прочность и плотность задержки труб в трубные доски, используя при этом кольцо и переходник, способствующие заданию в кожухе замкнутого объема испытательной среды. Затем разбирают и снимают кольцо и переходник, после чего трубный пучок и кожух готовы для дальнейшей сборки (см. SU 1210539, F 28 D 7/00).

Задачей настоящего изобретения является снижение трудоемкости изготовления и сборки секции аппарата воздушного охлаждения газа при одновременном повышении теплообменной эффективности и технологичности и обеспечении высокой эффективности теплообменной секции, изготавливаемой заявленным способом.

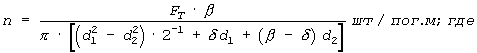

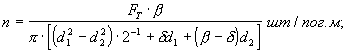

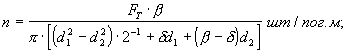

Поставленная задача в части способа решается за счет того, что способ изготовления теплообменной секции аппарата воздушного охлаждения газа согласно изобретению предусматривает изготовление и сборку каркаса теплообменной секции, камеры входа и камеры выхода охлаждаемого газа с верхней, нижней стенками, боковыми стенками, образующими соответственно трубную и внешнюю доски с отверстиями, торцевыми стенками и, по крайней мере, одной силовой перегородкой, сборку стен теплообменной секции с пристенными вытеснителями-обтекателями потока внешней охлаждающей среды, преимущественно воздуха, набивку теплообменной секции пучком теплообменных, имеющих оребрение, одноходовых труб с установкой их в секции рядами по высоте с разделением рядов дистанцирующими элементами и закреплением концов труб в отверстиях трубных досок, причем количество n труб на 1 погонный метр ширины поперечного сечения пучка теплообменных труб теплообменной секции принимают из условия

Ft - относительная суммарная площадь теплообменной поверхности пучка оребренных труб, приходящаяся на 1 м2 площади поперечного сечения потока теплообменной среды, преимущественно воздуха, принимаемая в диапазоне 72,4<FT<275,8, безразмерная величина;

d1 - диаметр теплообменной трубы с оребрением, м;

d2 - диаметр той же теплообменной трубы без учета оребрения, м;

δ - толщина ребра оребрения или средняя толщина ребра, м;

β - шаг ребер трубы, м.

При набивке теплообменной секции пучком труб количество рядов труб по высоте пучка может быть от двух до четырнадцати, а в каждом ряду размещают от 12 до 125 труб.

В каждом четном ряду, считая снизу, количество труб может быть четным, а в каждом нечетном ряду - нечетным, или в каждом четном ряду, считая снизу, количество труб может быть нечетным, а в каждом нечетном - четным.

По крайней мере, часть используемых труб могут быть выполнены двухслойными из материалов с различной теплопроводностью, предпочтительно биметаллическими, в которых внешние слои и их оребрение могут быть выполнены из высокотеплопроводного металла или сплавов, преимущественно из алюминиевого сплава с коэффициентом теплопроводности, не менее чем на 5% превышающим теплопроводность материала внутреннего слоя, в качестве которого использована предпочтительно сталь, или могут использовать по крайней мере часть труб, внешний слой которых и/или их оребрение могут быть выполнены из меди или медьсодержащих сплавов, или могут использовать по крайней мере часть труб, внешний слой которых и/или их оребрение могут быть выполнены из высокопрочного и стойкого к агрессивным факторам межтрубной среды материала, например из титана или титансодержащих сплавов, или имеющих покрытие, по крайней мере, внешней поверхности и оребрения из высокотеплопроводного и стойкого к агрессивным средам материала, например алюминия или меди.

Набивку первого ряда многорядного пучка одноходовых оребренных труб могут производить предпочтительно с предварительной установкой дистанцирующих элементов, обеспечивающих заданный шаг труб в ряду, а трубы каждого ряда, начиная со второго по высоте пучка, могут отделять друг от друга такими же или аналогичными дистанцирующими элементами, обеспечивающими заданный шаг труб в рядах и между рядами.

Трубы в пучке могут укладывать с обеспечением передачи нагрузки от труб через дистанцирующие элементы на каркас теплообменной секции.

Поставленная задача в части устройства решается за счет того, что теплообменную секцию аппарата воздушного охлаждения газа изготавливают в соответствии с описанным выше способом.

Технический результат, обеспечиваемый изобретением, состоит в снижении трудоемкости изготовления и сборки теплообменной секции аппарата воздушного охлаждения газа при одновременном повышении теплообменной эффективности и технологичности за счет оптимизации количества теплообменных труб в пучке и как следствие массы элементов камеры входа и камеры выхода газа, а именно трубных и внешних досок, оптимальное число отверстий в которых приводит к снижению их массы при одновременном обеспечении требуемой прочности и долговечности отдельных элементов теплообменной секции и как следствие всего аппарата воздушного охлаждения в целом.

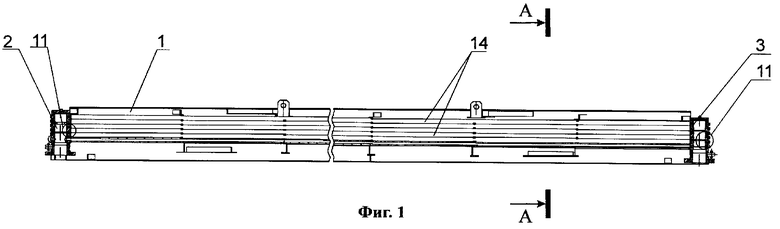

Сущность изобретения поясняется чертежами, где:

на фиг.1 изображена теплообменная секция аппарата воздушного охлаждения газа, продольный разрез;

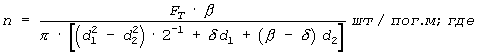

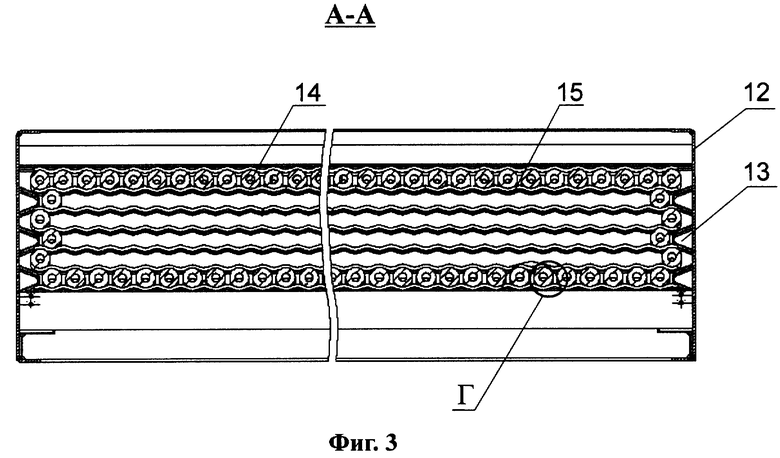

на фиг.2 - теплообменная секция, вид сверху;

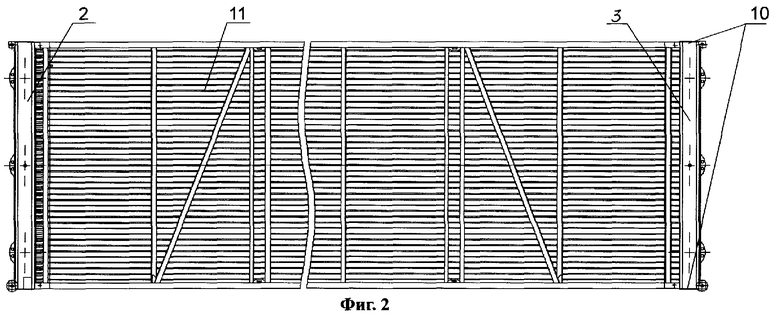

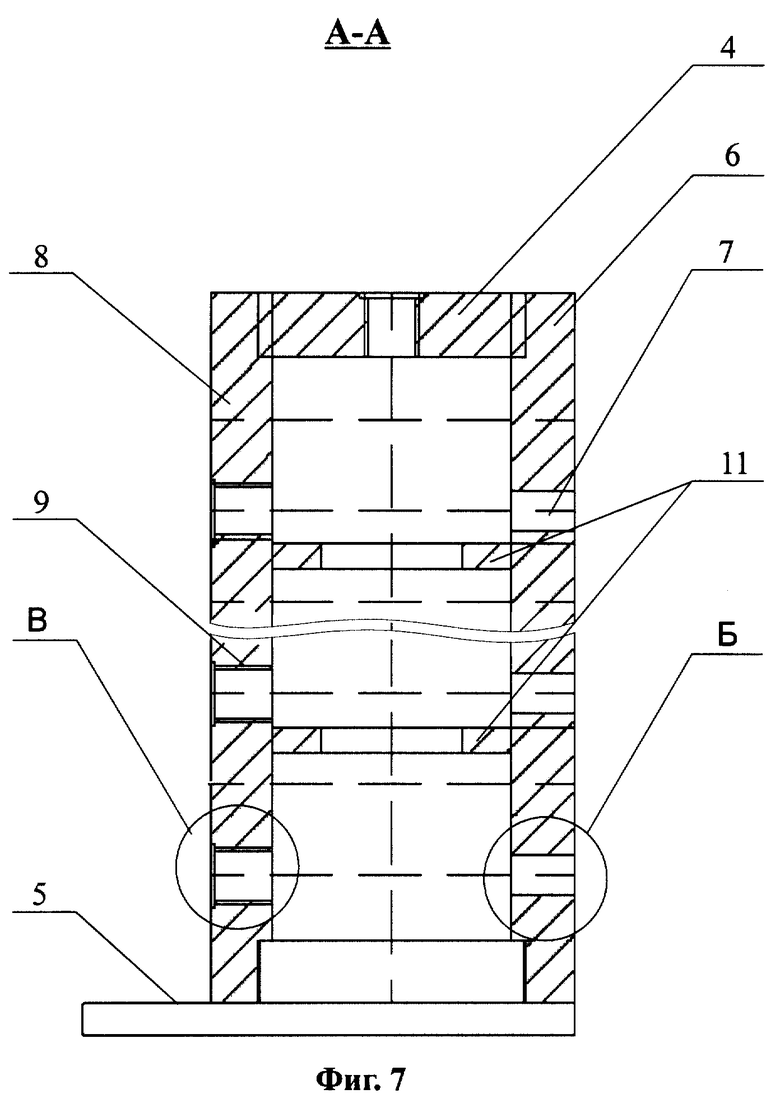

на фиг.3 - сечение А-А на фиг.1;

на фиг.4 - узел Б на фиг.1;

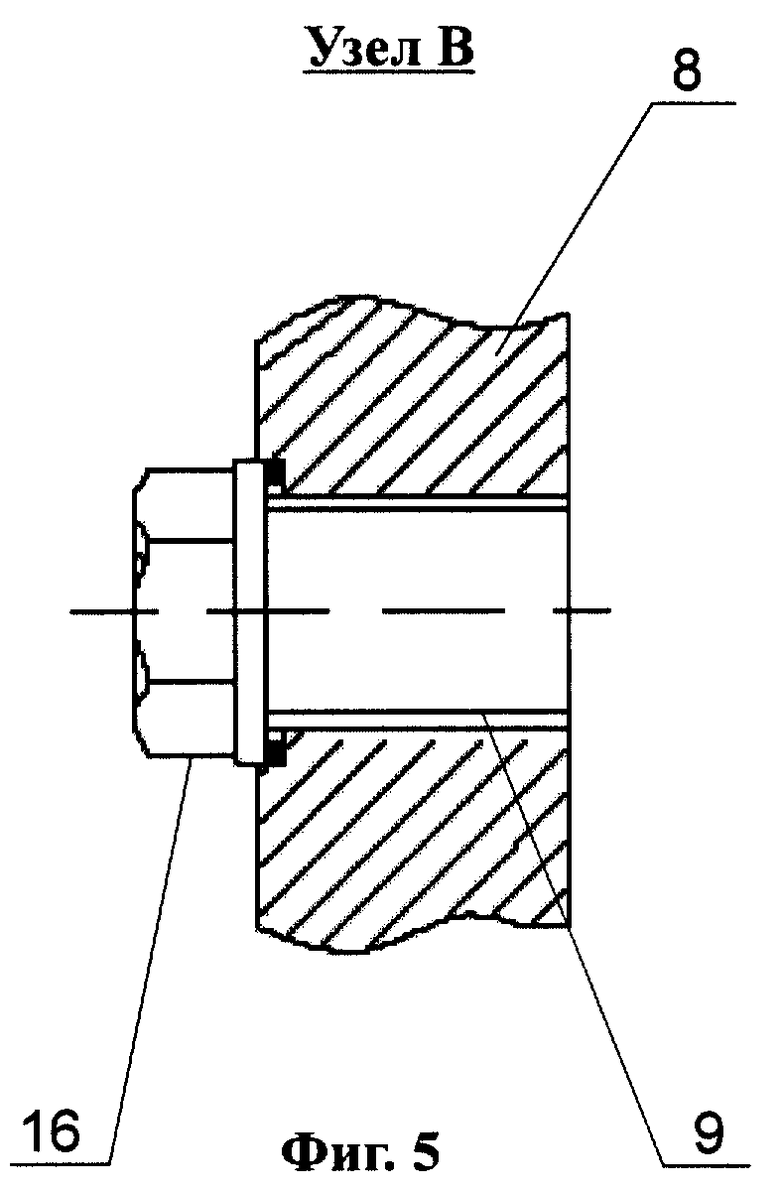

на фиг.5 - узел В на фиг.1;

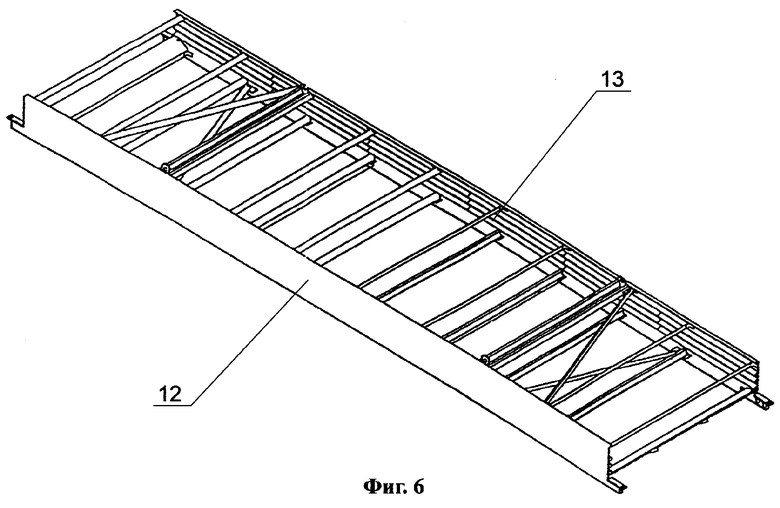

на фиг.6 - каркас теплообменной секции;

на фиг.7 - камера входа газа, поперечный разрез.

Теплообменная секция аппарата воздушного охлаждения газа содержит каркас 1, камеру входа 2 и камеру выхода 3 охлаждаемого газа, которые состоят из верхней стенки 4, нижней стенки 5, двух боковых стенок, одна из которых выполняет функцию трубной доски 6 с отверстиями 7, а другая - функцию внешней доски 8 с отверстиями 9, торцевых стенок 10 и, по крайней мере, одной силовой перегородки 11.

Каркас 1 теплообменной секции имеет стены 12 с пристенными вытеснителями-обтекателями 13 потока внешней охлаждающей среды, в качестве которой использован преимущественно воздух. Пучок теплообменных одноходовых труб 14 образован рядами труб с разделением рядов дистанцирующими элементами 15. Концы труб 14 закреплены в отверстиях 7 трубной доски 6.

В процессе изготовления теплообменной секции аппарата воздушного охлаждения газа, изображенной на фиг.1 и 2, изготавливают и собирают ее каркас 1, а также камеру входа 2 и камеру выхода 3 охлаждаемого газа из верхней 4 и нижней 5 стенок, трубной доски 6 с отверстиями 7 и внешней доски 8 с отверстиями 9, торцевых стенок 10 и, по крайней мере, одной силовой перегородки 11. В отверстия 9 внешней доски 8 устанавливают резьбовые заглушки 16.

Производят сборку стен 12 секции с пристенными вытеснителями-обтекателями 13. Далее осуществляют набивку теплообменной секции пучком теплообменных одноходовых труб 14 с оребрением 17 с установкой их в секции рядами по высоте с разделением рядов дистанцирующими элементами 15 и закреплением концов труб 14 в отверстиях 7 трубной доски 6.

Количество n труб на 1 погонный метр ширины поперечного сечения пучка теплообменных труб теплообменной секции принимают из условия

Ft - относительная суммарная площадь теплообменной поверхности пучка оребренных труб, приходящаяся на 1 м2 площади поперечного сечения потока теплообменной среды, преимущественно воздуха, принимаемая в диапазоне 72,4<FT<275,8, безразмерная величина;

d1 - диаметр теплообменной трубы 14 с оребрением, м;

d2 - диаметр той же теплообменной трубы 14 без учета оребрения, м;

δ - толщина ребра 17 оребрения или средняя толщина ребра 17, м;

β - шаг ребер 17 трубы 14, м.

При набивке теплообменной секции пучком труб 14 количество рядов труб по высоте пучка могут принимать от двух до четырнадцати, а в каждом ряду размещают от 12 до 125 труб.

В каждом четном ряду, считая снизу, количество труб 14 могут принимать четным, а в каждом нечетном ряду - нечетным, или в каждом четном ряду, считая снизу, количество труб 14 могут принимать нечетным, а в каждом нечетном - четным.

По крайней мере, часть используемых при сборке теплообменной секции оребренных труб могут быть двухслойными из материалов с различной теплопроводностью, предпочтительно биметаллическими. Внешние слои труб 14 и их оребрение 17 могут быть выполнены из высокотеплопроводных металлов или сплавов с коэффициентом теплопроводности, не менее чем на 5% превышающим теплопроводность материала внутреннего слоя. К примеру, внешние слои труб 14 и оребрение 17 изготавливают из алюминиевого сплава, а внутренние слои из стали.

Возможно также использование по крайней мере части труб 14, внешний слой которых и/или их оребрение 17 выполнены из меди или медьсодержащих сплавов, или использование по крайней мере части труб 14, внешний слой которых и/или их оребрение 17 выполнены из высокопрочного и стойкого к агрессивным факторам межтрубной среды материала, например из титана или титансодержащих сплавов, или имеющих покрытие, по крайней мере, внешней поверхности и оребрения из высокотеплопроводного и стойкого к агрессивным средам материала, например алюминия или меди.

Набивку первого ряда многорядного пучка одноходовых оребренных труб 14 производят предпочтительно с предварительной установкой дистанцирующих элементов 15, обеспечивающих заданный шаг труб 14 в ряду, а трубы 14 каждого ряда, начиная со второго по высоте пучка, могут отделять друг от друга такими же или аналогичными дистанцирующими элементами 15, обеспечивающими заданный шаг труб в рядах и между рядами.

Трубы 14 в пучке могут укладывать с обеспечением передачи нагрузки от труб 14 через дистанцирующие элементы 15 на каркас 1 теплообменной секции.

Теплообменная секция, изготовленная описанным способом, за счет оптимизации параметров пучка теплообменных труб отличается высокой теплообменной эффективностью, технологична в изготовлении и сборке, оптимальна по расходу материалов и массам конструктивных элементов камер входа и выхода газа.

Изобретение предназначено для применения в энергетическом машиностроении, а именно может быть использовано при изготовлении теплообменных аппаратов, в частности при изготовлении теплообменных секций аппаратов воздушного охлаждения газа. Способ изготовления теплообменной секции аппарата воздушного охлаждения газа предусматривает изготовление и сборку каркаса теплообменной секции, камеры входа и камеры выхода охлаждаемого газа с верхней, нижней стенками, боковыми стенками, образующими соответственно трубную и внешнюю доски с отверстиями, торцевыми стенками и, по крайней мере, одной силовой перегородкой, сборку стен теплообменной секции с пристенными вытеснителями-обтекателями потока внешней охлаждающей среды, преимущественно воздуха, набивку теплообменной секции пучком теплообменных, имеющих оребрение, одноходовых труб с установкой их в теплообменной секции рядами по высоте с разделением рядов дистанцирующими элементами и закреплением концов труб в отверстиях трубных досок, причем количество n труб на 1 погонный метр ширины поперечного сечения пучка теплообменных труб теплообменной секции принимают из условия

где FT - относительная суммарная площадь теплообменной поверхности пучка оребренных труб, приходящаяся на 1 м2 площади поперечного сечения потока теплообменной среды, преимущественно воздуха, принимаемая в диапазоне 72,4<FТ<275,8, безразмерная величина; d1 - диаметр теплообменной трубы с оребрением, м; d2 - диаметр той же теплообменной трубы без учета оребрения, м; δ - толщина ребра оребрения или средняя толщина ребра, м; β - шаг ребер трубы, м. Изобретением позволяет снизить трудоемкость изготовления и сборки теплообменной секции аппарата воздушного охлаждения газа при одновременном повышении теплообменной эффективности и технологичности за счет оптимизации количества теплообменных труб в пучке и как следствие массы элементов камеры входа и камеры выхода газа, а именно трубных и внешних досок, оптимальное число отверстий в которых приводит к снижению их массы при одновременном обеспечении требуемой прочности и долговечности отдельных элементов теплообменной секции и как следствие всего аппарата воздушного охлаждения в целом. 2 н. и 5 з.п.ф-лы, 7 ил.

где FT - относительная суммарная площадь теплообменной поверхности пучка оребренных труб, приходящаяся на 1 м2 площади поперечного сечения потока теплообменной среды, преимущественно воздуха, принимаемая в диапазоне 72,4<FТ<275,8, безразмерная величина;

d1 - диаметр теплообменной трубы с оребрением, м;

d2 - диаметр той же теплообменной трубы без учета оребрения, м;

δ - толщина ребра оребрения или средняя толщина ребра, м;

β - шаг ребер трубы, м.

| Кунтыш В.Б., Бессонный А.Н | |||

| и др | |||

| Основы расчета и проектирования теплообменников воздушного охлаждения | |||

| Санкт-Петербург, "Недра", 1996, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

2005-12-20—Публикация

2004-03-26—Подача