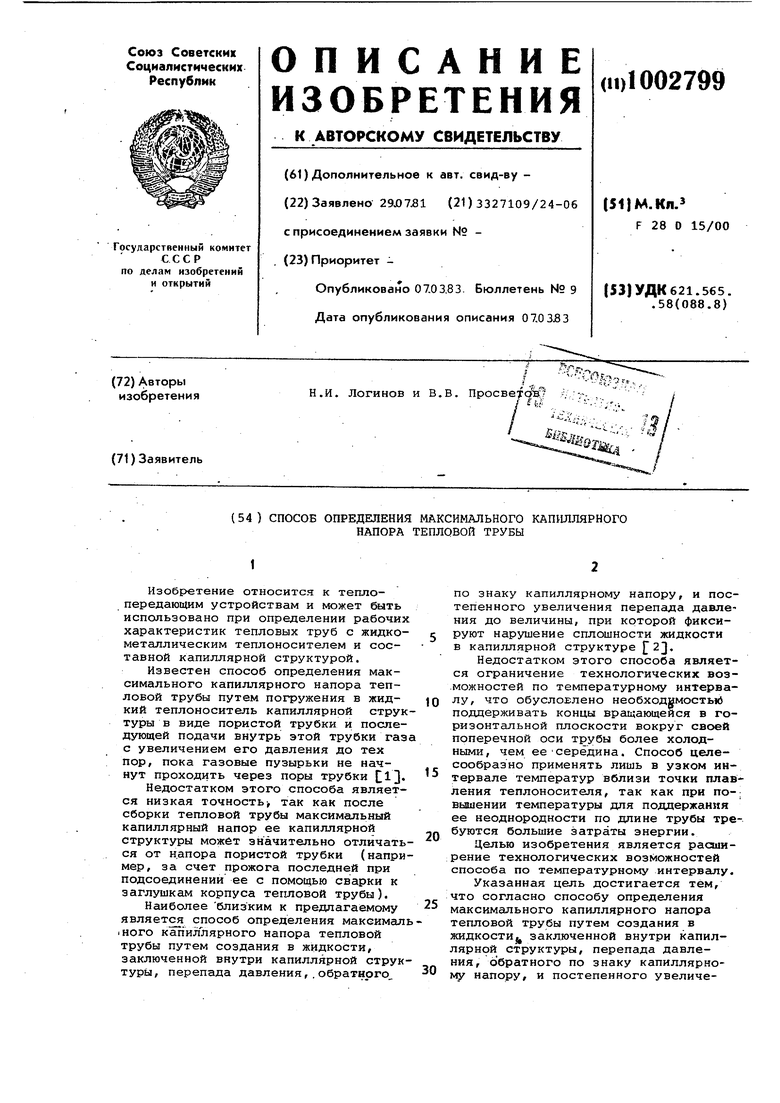

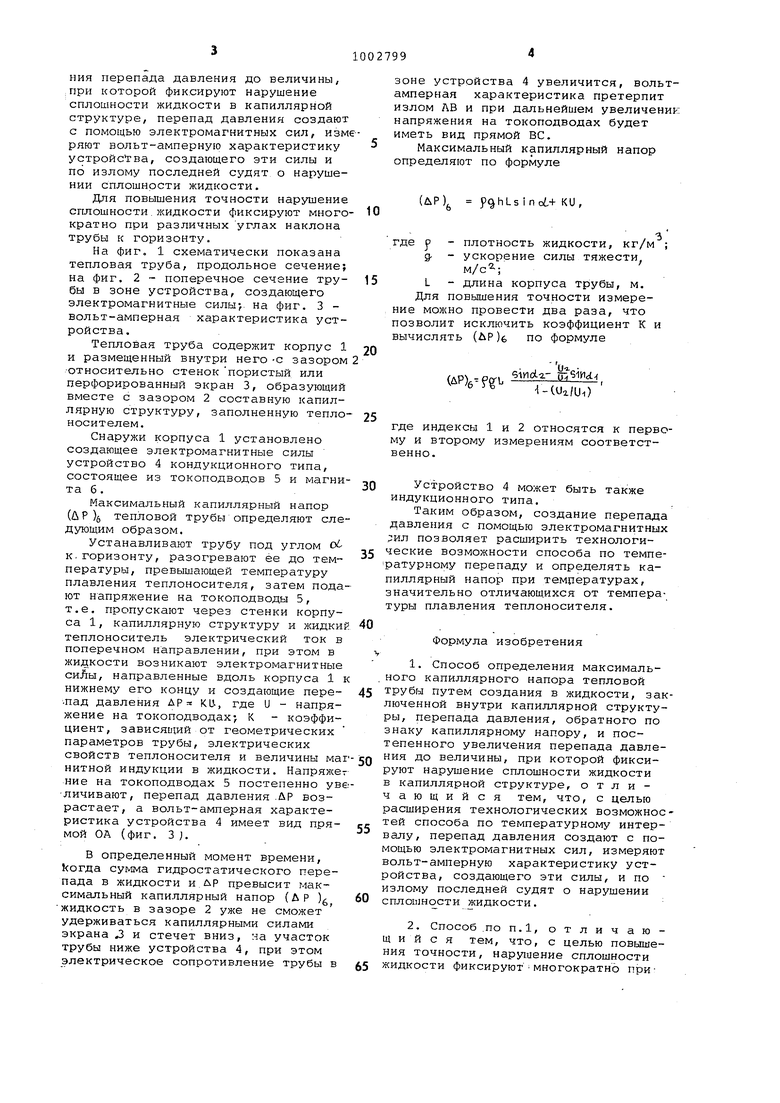

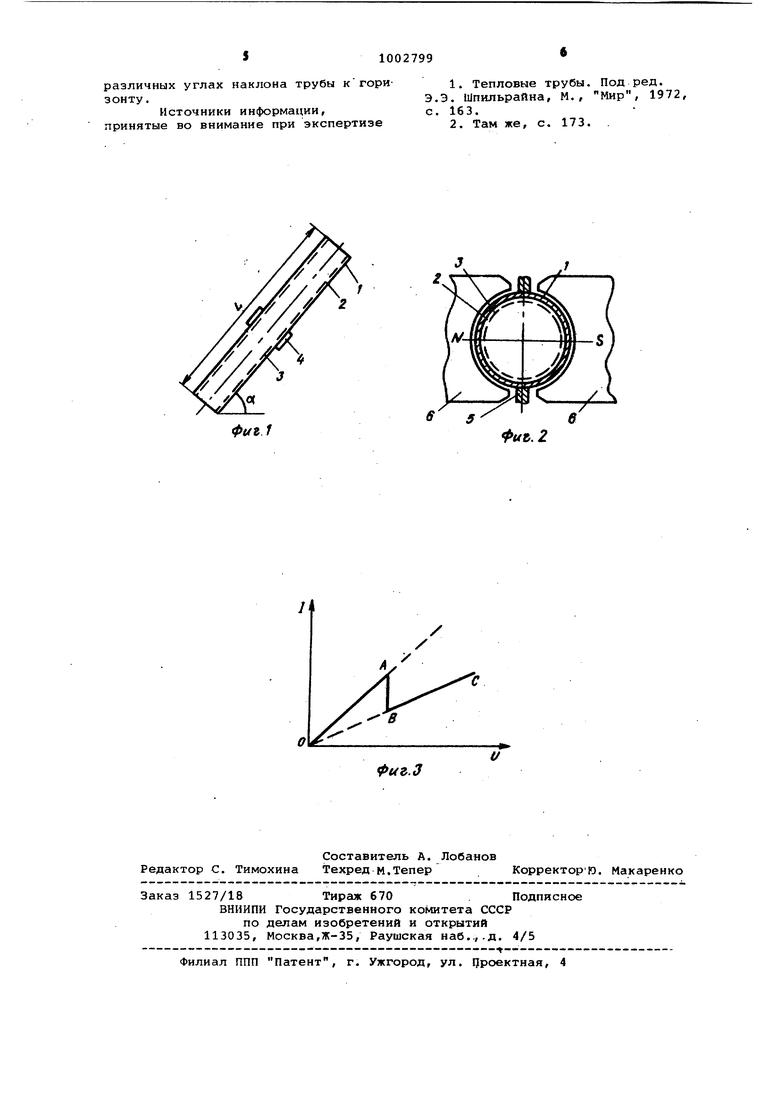

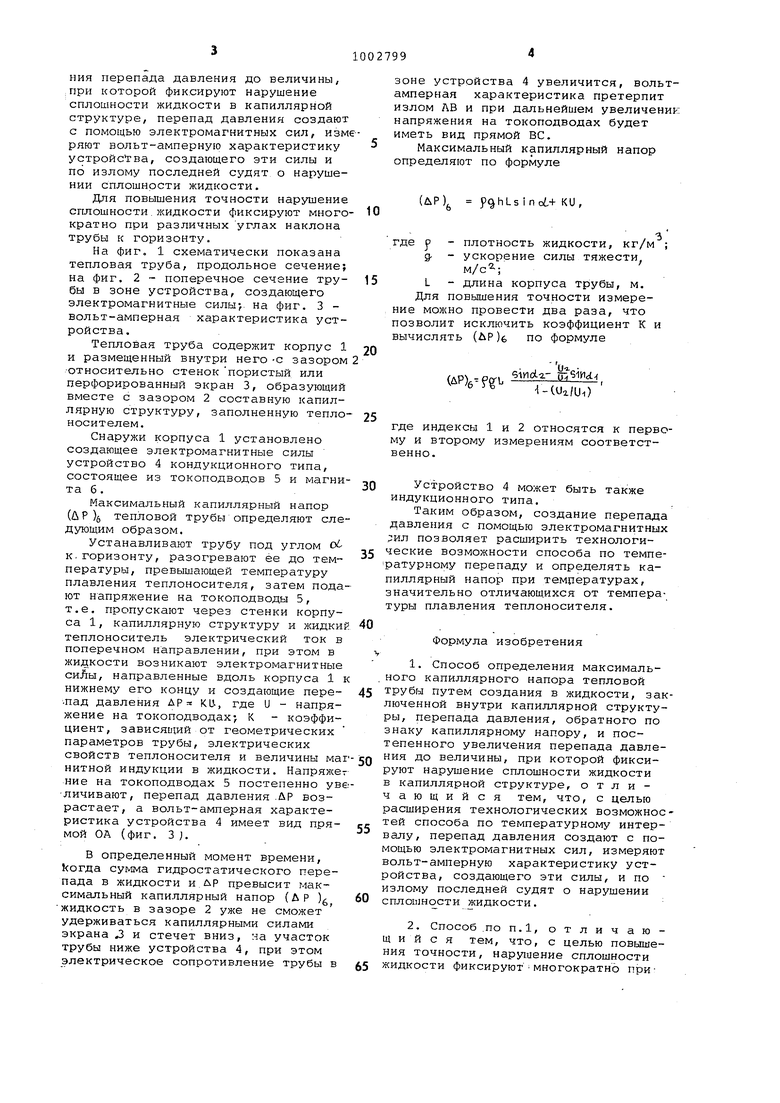

Изобретение относится к теплопередаюпшм устройствам и может батъ использовано при определении рабочих характеристик тепловых труб с жидкометаллическим теплоносителем и сос тавной капиллярной структурой. Известен способ определения максимального капиллярного напора тепловой трубы путем погружения в жидкий теплоноситель капиллярной струк туры в виде пористой трубки и последующей подачи внутрь этой трубки газ с увеличением его давления до тех пор, пока газовые пузырьки не начнут проходить через поры трубки Недостатком этого способа является низкая точность так как после сборки тепловой трубы максимальный капиллярный напор ее капи.плярной структуры может значительно отличать ся от напора пористой трубки (напри мер, за счет прожога последней при подсоединении ее с помощью сварки к заглушкам корпуса тепловой трубы). Наиболее близким к предлагаемому является способ определения максимал iHoro капиллярного напора тепловой трубы путем создания в жидкости, заключенной внутри капиллярной струк туры, перепада давления,.обратного. по знаку капиллярному напору, и постепенного увеличения перепада давле ния до величины, при которой фиксируют нарушение сплошности жидкости в капиллярной структуре 2. Недостатком этого способа является ограничение технологических воз-можностей по температурному интервалу, что обусловлено необходимость поддерживать концы вращающейся в горизонтальной плоскости вокруг своей поперечной оси трубы более холодными, чем ееСередина. Способ целесообразно применять лишь в узком интервале температур вблизи точки плав ления теплоносителя, так как при по-: вышении температуры для поддержания ее неоднородности по длине трубы требуются большие затраты энергии. Целью изобретения является расширение технологических возможностей способа по температурному интервгшу. Указанная цель достигается тем, что согласно способу определения максимального капиллярного напора тепловой трубы путем создания в жидкости, заключенной внутри капиллярной структуры, перепада давления, обратного по знаку капиллярному напору, и постепенного увеличения перепада давления до величины, дфи которой фиксируют нарушение сплошности жидкости в капиллярной структуре, перепад давления создают с помощью электромагнитных сил, изм ряют вольт-амперную характеристику устройсгва, создающего эти силы и по излому последней судят о нарушении сплошности жидкости. Для повышения точности нарушение сгшошности.жидкости фиксируют много кратно при различных углах наклона трубы к горизонту. На фиг, 1 схематически показана тепловая труба, продольное сечение; на фиг. 2 поперечное сечение трубы в зоне устройства, создающего электромагнитные силы-,, на фиг. 3 вольт-амперная характеристика устройства. Тепловая труба содержит корпус 1 и размещенный внутри него -с зазором -относительно стенок пористый или перфорированный экран 3, образующий вместе с зазором 2 составную капиллярную структуру, заполненную тепло носителем. Снаружи корпуса 1 установлено создающее электромагнитные силы устройство 4 кондукционного типа. состоящее из токоподводов 5 и магни Максимальный капиллярный напор (ДР )б тепловой трубы определяют сле дующим образом. Устанавливают трубу под углом oiк.горизонту, разогревают ее до температуры, превышающей температуру плавления теплоносителя, затем пода ют напряжение на токоподводы 5, т.е. пропускают через стенки корпуса 1, капиллярную структуру и жидки теплоноситель электрический ток в поперечном направлении, при этом в жидкости возникают электромагнитные сийы, направленные вдоль корпуса 1 нижнему его концу и создающие перелад давления Р KU, где U - напряжение на токоподводах; К - коэффициент, зависящий от геометрических параметров трубы, электрических свойств теплоносителя и величины ма нитной индукции в жидкости. Напряже ние на токоподводах 5 постепенно ув личивают, перепад давления .ДР возрастает, а вольт-амперная характеристика устройства 4 имеет вид прямой ОА (фиг. 3 ). В определенный момент времени. Когда сумма гидростатического перепада в жидкости и.лр превысит максимальный капиллярный напор (ДР ) ЖИДКОСТЬ в зазоре 2 уже не сможет удерживаться капиллярными силами экрана и стечет вниз, на участок трубы ниже устройства 4, при этом электрическое сопротивление трубы в зоне устройства 4 увеличится, вольтамперная характеристика претерпит излом ЛВ и при дальнейшем увеличении напряжения на токоподводах будет иметь вид прямой ВС. Максимальный капиллярный напор определяют по формуле (ЛР) ino6+ Ки, где Р - плотность жидкости, кг/м ; д. - ускорение силы тяжести L - длина корпуса трубы, м. Для повышения точности измерение можно провести два раза, что позволит исключить коэффициент К и вычислять (ЛР)в по формуле р,,,,, f. где индексы 1 и 2 относятся к первому и второму измерениям соответственно. Устройство 4 может быть также индукционного типа. Таким образом, создание перепада давления с помощью электромагнитных ;;ил позволяет расширить технологические возможности способа по темпеатурному перепаду и определять капиллярный напор при температурах, значительно отличающ.ихся от температуры плавления теплоносителя. Формула изобретения 1.Способ определения максимального капиллярного напора тепловой трубы путем создания в жидкости, заключенной внутри капиллярной структуры, перепада давления, обратного по знаку капиллярному напору, и постепенного увеличения перепада давления до величины, при которой фиксируют нарушение сплошности жидкости в капиллярной структуре, отличающийся тем, что, с целью расширения технологических возможностей способа по температурному интервалу, перепад давления создают с помощью электромагнитных сил, измеряют вольт-амперную характеристику устройства, создающего эти силы, и по излому последней судят о нарушении сплошности жидкости. 2.Способ .по П.1, отличающийся тем, что, с целью повышения точности, нарушение сплошности жидкости фиксируютмногократно приразличных углах наклона трубы кгори зонту.

Источники информации, принятые во внимание при экспертизе

1.Тепловые трубы. Под ред. Э.Э. Шпильрайна, М., Мир, 1972, с. 163.

2.Там же, с. 173.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения капиллярного давления | 1982 |

|

SU1078284A1 |

| Тепловая труба | 1980 |

|

SU1040888A1 |

| Тепловая труба | 1980 |

|

SU932187A2 |

| МАГНИТОЖИДКОСТНАЯ ТЕПЛОВАЯ ТРУБА | 2010 |

|

RU2433368C1 |

| ТЕПЛОВАЯ ТРУБА | 2003 |

|

RU2256862C2 |

| Способ удаления неконденсирующегося газа из герметичной емкости,заполненной теплоносителем,и устройство для его осуществления | 1986 |

|

SU1395926A1 |

| Способ определения характера распределения жидкости в двухфазном потоке теплоносителя | 1983 |

|

SU1122076A1 |

| Тепловая труба | 1977 |

|

SU623099A1 |

| Способ измерения структуры двухфазного потока по длине трубы | 1980 |

|

SU957626A1 |

| МАГНИТОЖИДКОСТНАЯ ТЕПЛОВАЯ ТРУБА | 2014 |

|

RU2551719C1 |

фиг f

Фиь.2

/

/

фмъ.З

Авторы

Даты

1983-03-07—Публикация

1981-07-29—Подача