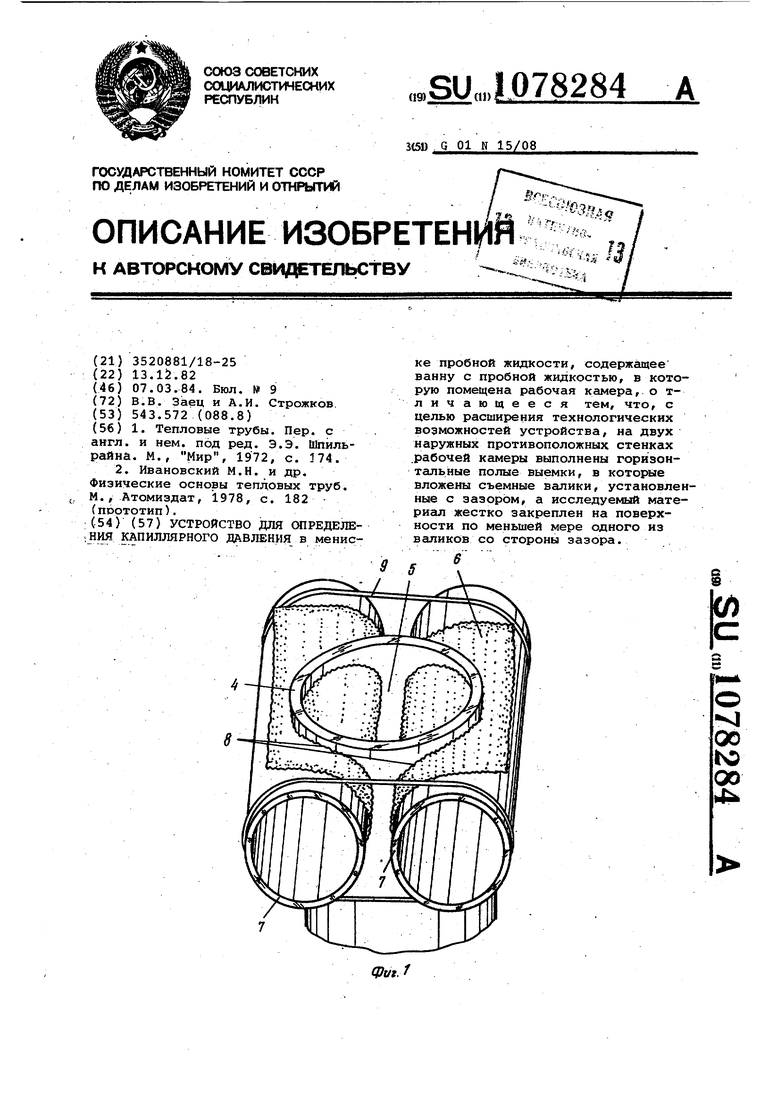

Изобретение относится к энергетике и гидравлике, в частности к устройствам для определения капиллярного давления в порах, зазорах, щелях, образуемых пористыми полотнищами. Такие пористые полотнища используются в качестве капиллярного насоса в тепловых трубах, применяемых для высокоинтенсивного отвода тепла, для терморегулирования и т.д. . В случае, если фитиль тепловой трубы установлен с зазором относительно ее стенки, необходимо знать, какое капиллярное давление развивает этот зазор, чтобы прогно зировать восстановление теплопередающих свойств тепловой трубы посл самозаполнения зазора рабочей жидкостью, осушенного в результате, например, вибрации. Капиллярное давление в зазоре, т.е. перепад давления, возникающий при переходе через мениск жидкости в зазоре, определяется многими фак торами: поверхностным натяжением жидкости, геометрией зазора, краевым углом смачивания жидкостью материала поверхности, образующей зазор. Краевой угол смачивания поверхности пористых полотнищ в свою очередь зависит также от направления линии касания мениска поверхности исследуемого материала относительно структурных элементов материала, образующих его поры.Так в случае тканых сетчатых полотнищ краевой угол меньше, если линия касания мениска перпендикулярна направлению уточных нитей по сравн нию с тем случаем, когда линия кас ния мениска перпендикулярна к направлению нити основы. Это различи в величине краевых углов может быт существенным и достигать 5-15% и более. Известно устройство для определ ния капиллярного давления в мениск пробной жидкости, удерживаемой капиллярными силами в порах любой ко фигурации, в том числе и в щелевид ных,при которо обычная тепловая т ба устанавливается с возможностью вращения вокруг оси, перпендикуляр ной к продольной оси корпуса и про ходящей посередине корпуса. Теплов труба запускается, т.е. включается нагрев одного из концевых участков и приводится во вращение. Срыв жид кости из пористой структуры опреде ляется Моментом, когда тепловая труба перестает переносить тепло. Путем расчета определяют капиллярное давление в мениске пробной жидкости, удерживаемой в порах пористой структуры за счет капиллярных сил. Рбль пробной жидкости в данном случае выполняет теплоноситель тепловой трубы flJ. Недостатком описанного устройства является то, что оно сложно в изготовлении, требует привода вращения и имеет ограниченные возможности, так как оно позволяет измерять капиллярное давление в кольцевой щели между пористой структурой «-и корпусом тепловой трубы при неопределенном направлении линии касания мениска плоскости пористой структуры относительно направления структурных элементрв пористой структуры (нитей основы, если структура выполнена из тканей сетки). Наиболее близким к предлагаемому является устройство для определения капиллярного давления в мениске пробной жидкости, содержащее ванну с пробной жидкостью, в которую помещена рабочая камера 2. Недостатком известного устройства является ограниченность его технологических возможностей. Цель изобретения - расширение технологических возможностей устройства. Поставленная цель достигается тем, что в устройстве для определения капиллярного давления в мениске пробной жидкости, содержащее ванну с пробной жидкостью,в которую помещена рабочая камера, причем в устройстве выполнен зазор для создания капиллярного давления, на двух наружных противоположных стенках рабочей камеры выполнены горизонтальные полые выемки, в которые вложены съемные валики, установленные с зазором, а исследуемый материал жестко закреплен на поверхности по меньшей мере одного иэ валиков со стороны зазора. Подобная конструкция позволяет . закрепить поверхность исследуемого материала под любым углсяи между линией касания мениска плоскости пористого полотнища и направлением структурных элементов полотнища. На фиг.1 показана рабочая камера для определения капиллярного давления, аксонометрия, на фиг.2 устройство в мс«)«ент измерения капиллярного давления методом выдувания пузырька, сечение/ на фиг.З то же, в момент измерения капиллярного давления методом вытягивания жидкостного столба, сечение. Устройство имеет ванну 1 с пробной жидкостью 2, под уровнем 3 которой размещена рабочая камера 4, имеющая в верхней части щель 5, образованную поверхностью исследуемого материгша б. Щель выполнена в виде зазора между параллельными, горизонтальными съемными валиками 7 которые вложены один против друтого в сквозные, гювторяющие их поверхность выемки 8. На стенках рабочей камеры, изготовленной в виде отрезка трубы, а исследуемый материал - в виде пористого полотнища, наложенного на поверхность по меньшей мере одного валика со стороны зазора {т.е. щели между валиками) и защемленного на участке выемки между поверхностью выемки и поверхностью валика, имеется стяжка 9, например, в виде резинового колечка, которым валики удерживаются в выемках на стенках рабочей камеры, отводная трубка 10, штуцер 11 для подачи газа, У-образный манометр 12.

Необходимо пояснить, что рабочая камера 4 в сечении может быть любой формы - квадратной, круглой, овальной. Щель 5 должна иметь ширину по меньшей мере на порядок мень{ие, чем ее длина, либо сечения рабочей камеры 4 должен быть таким, чтобы исключить образование мениска в сечении трубы, имеющей сечение, идентичное сечению рабочей камеры 4 Иными словами, мениск в центре щели 5 должен иметь радиус кривизны в плоскости, перпендикулярной оси валиков 7, по меньшей мере на порядок меньше, чем радиус кривизны в плоскости, параллельной осям валиков 7. Это делается для того,чтобы иметь данные по перепаду давления в щели при наличии мениска одной кривизны (а не двойной},, что упрощает расчеты по перепаду давления для менисков других конфигураций. Практически диаметр рабочей камеры 4 может быть 20 мм или более. При такой величине диаметра один из радиусов кривизны мениска в центре щели равен бесконечности.

Устройство работает следующим образом.

Есть два варианта работы устройства. В первом варианте (фиг.2) рабочая камера 4 находится целиком в объеме пробной жидкости 2. Через отводную трубку 10 сквозь штуцер 11 подают газ (воздух), постепенно увеличивая его давление до тех пор, пока сквозь щель 5 не вырвется первый пузырек газа. Давление при этом измеряют при помощи У-образного манометра 12. Давление в мениске щели 5 равно давлению в У-образном манометре 5 за вычетом давления, создаваемого столбом жидкости в ванне 1 над мениском в щели 5. Сняв стяжки 9 и вынув валики 7, снимают материал 6 и ориентируют его на поверхности Всшиков 7 под другим углом между образующей валика и кромкой материала, отличающимся, например, на 45, и затем вкладывают валики в выемки 8, накладывают стяжки 9 и производят повторное измерение в описанной последовательности. Сравнивая результаты, находят угол между на-. правлением линии касания мениска плоскости пористого материала 6 и направлением нитей полотнища, обраэующих поры, когда капиллярное давление наиболыд ее (или наименьшее), разумеется, в том случае, если полотнище изготовлено из нитей. По второму варианту устройства

(фиг.З) рабочую камеру 4 вначале погружгиот в ванну 1 в пробную жидкость 2, а затем поднимают вверх до тех пор, пока не сорвется мениск в щели 5. Давление в мениске равно

в зтом случае давлению, создаваемому высотой столба жидкости, равной расстоянию от мениска до урор1дя 3 в ванне 1.

Каждый из двух вариантов устройства имеет свои преимущества. Устройство по первому варианту, например, может быть использовано при малой ширине щели 5 (менее 1 мм) и большой ее ширине,когда использу(йтся не У-образныь манометр, а более точное средство измерения давления. - Устройстьо же по второму варианту более просто по конструкции.

Преимущества предлагаемого устройства по сравнс нию с известньтм заключаются в том, что его технологические и метрологические возможности шире. Oho позволяет производить измерения капиллярного

давления во всем диапазоне направлений линии касания пористого полотнища мениском 01носительно структурных элементов полотнища, образующих поры. Даже если для

каждого измерения изготовлять новую сетчатую муфту под соответствующим углом структурных элементов сетки к оси муфты, это не дает достоверного сведения о зависимости капиллярного давления от угла между линией . касания мениска и направлением струк-згурных элементов.

5 J

фт. 2

j

rSn

2 1

(J3vz.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения эффективного радиуса пор образца | 1979 |

|

SU859877A1 |

| Способ изготовления полосы пористого материала | 1985 |

|

SU1219259A1 |

| Устройство для определения размеров пор капиллярно-пористой структуры тепловой трубы | 1978 |

|

SU659900A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЧИВАЮЩЕЙ СПОСОБНОСТИ ВОДНЫХ РАСТВОРОВ ПОРИСТЫХ МАТЕРИАЛОВ | 2015 |

|

RU2589767C1 |

| Способ изготовления капиллярнопористой структуры" тепловой трубы | 1975 |

|

SU566116A1 |

| Устройство для определения краевого угла смачивания пористых и порошковых материалов | 1987 |

|

SU1543298A1 |

| Устройство для определения высоты поднятия жидкости по капиллярно-пористому образцу | 1976 |

|

SU742680A1 |

| БЕСШУМНАЯ ТЕПЛОТРУБНАЯ СИСТЕМА ОХЛАЖДЕНИЯ | 2011 |

|

RU2489665C1 |

| Тепловая труба | 1980 |

|

SU892182A1 |

| Способ изготовления фитиля тепловой трубы | 1980 |

|

SU975158A1 |

УСТРОЙСТВО ДЛЯ СШРЕДЕЛЕ;НИЯ КАПИЛЛЯРНОГО ДАВЛЕНИЯ в мениске пробной жидкости, содержащее ванну с пробной жидкостью, в которую помещена рабочая камера, о тличающееся тем, что, с целью расширения технологических возможностей устройства, на двух наружных противоположных стенках .рабочей камеры выполнены горизонтальные полые выемки, в которые вложены съемные валики, установленные с зазором, а исследуемый материал жестко закреплен на поверхности по меньшей мере одного из валиков со стороны зазора. ел с vj 00 to 00 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тепловые трубы | |||

| Пер | |||

| с англ, и нем | |||

| под ред | |||

| Э.Э | |||

| Шпильраина | |||

| М., Мир, 1972, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ивановский М.Н | |||

| и др | |||

| Физические основы тепловых труб | |||

| М., Атомиздат, 1978, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

Авторы

Даты

1984-03-07—Публикация

1982-12-13—Подача