(54) ГИДРОУДАРНАЯ ДРОБИЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕЛЬЧИТЕЛЬ-КЛАССИФИКАТОР | 1999 |

|

RU2164173C1 |

| Гидроударная дробилка | 1973 |

|

SU473519A1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ | 1992 |

|

RU2017529C1 |

| Устройство для дробления материалов | 1986 |

|

SU1362497A2 |

| Роторная мельница | 1976 |

|

SU641988A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2147463C1 |

| МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1990 |

|

RU2010606C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

| Способ измельчения хрупких кусков породы и гироистирающая дробилка для его осуществления (варианты) | 2021 |

|

RU2765192C2 |

| Установка для переработки сыпучих материалов | 1989 |

|

SU1727888A1 |

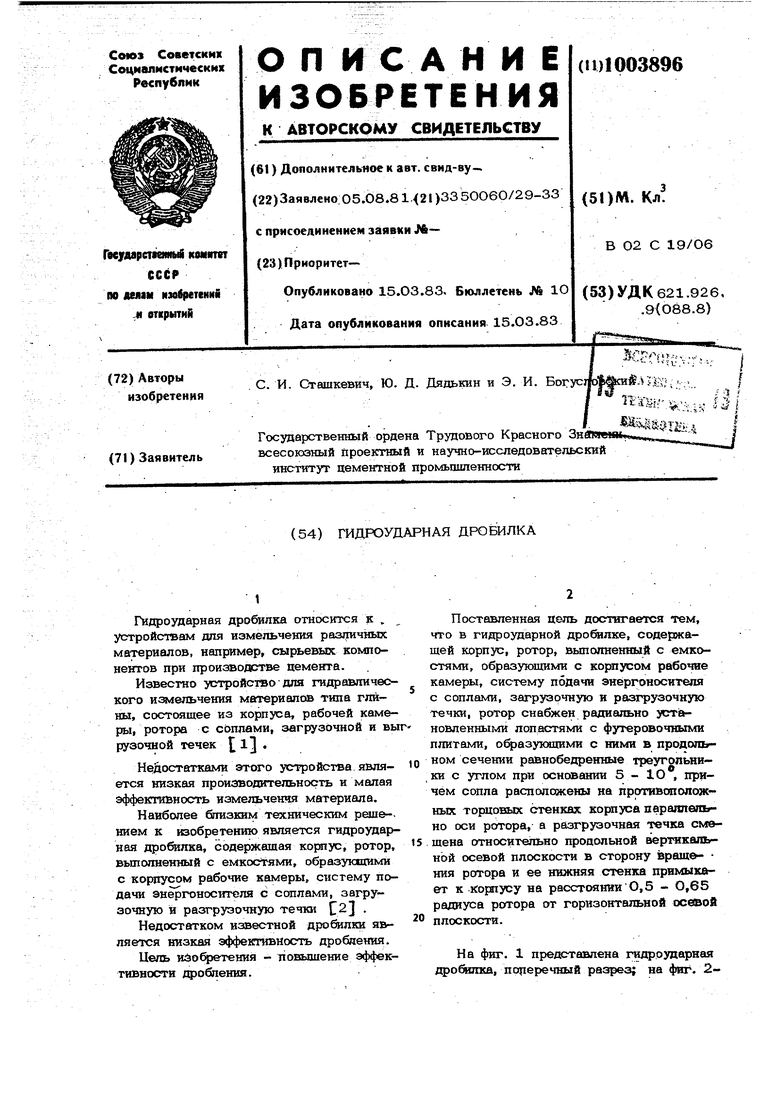

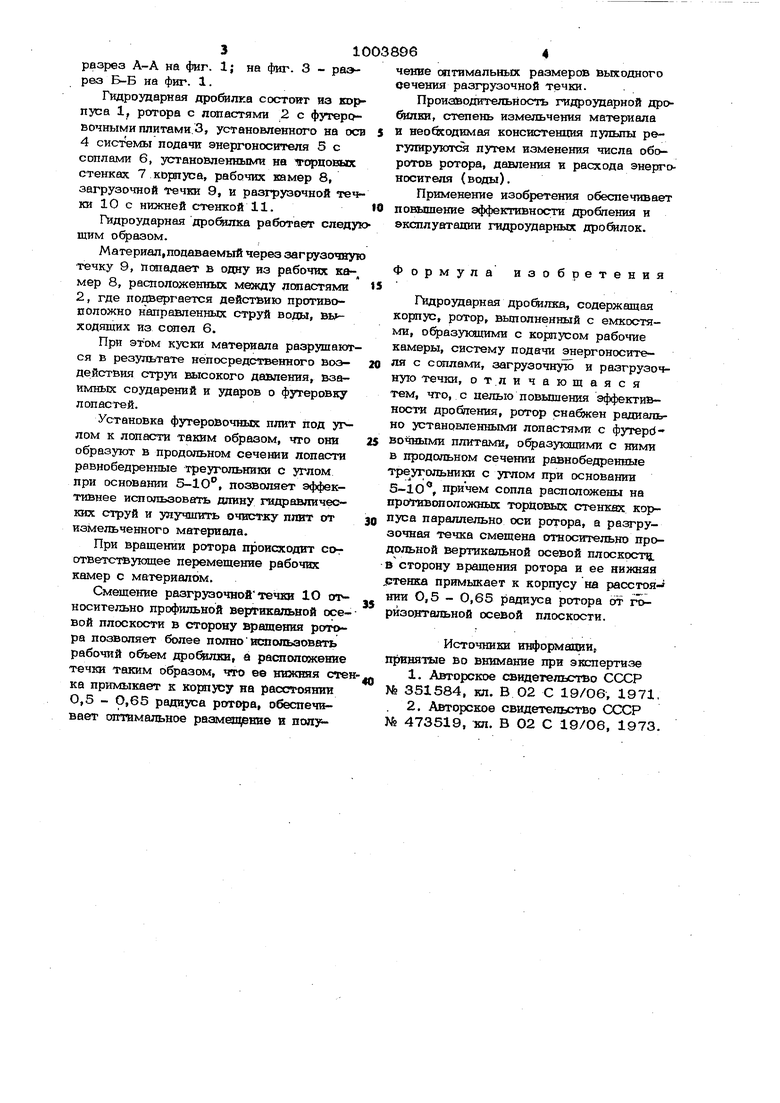

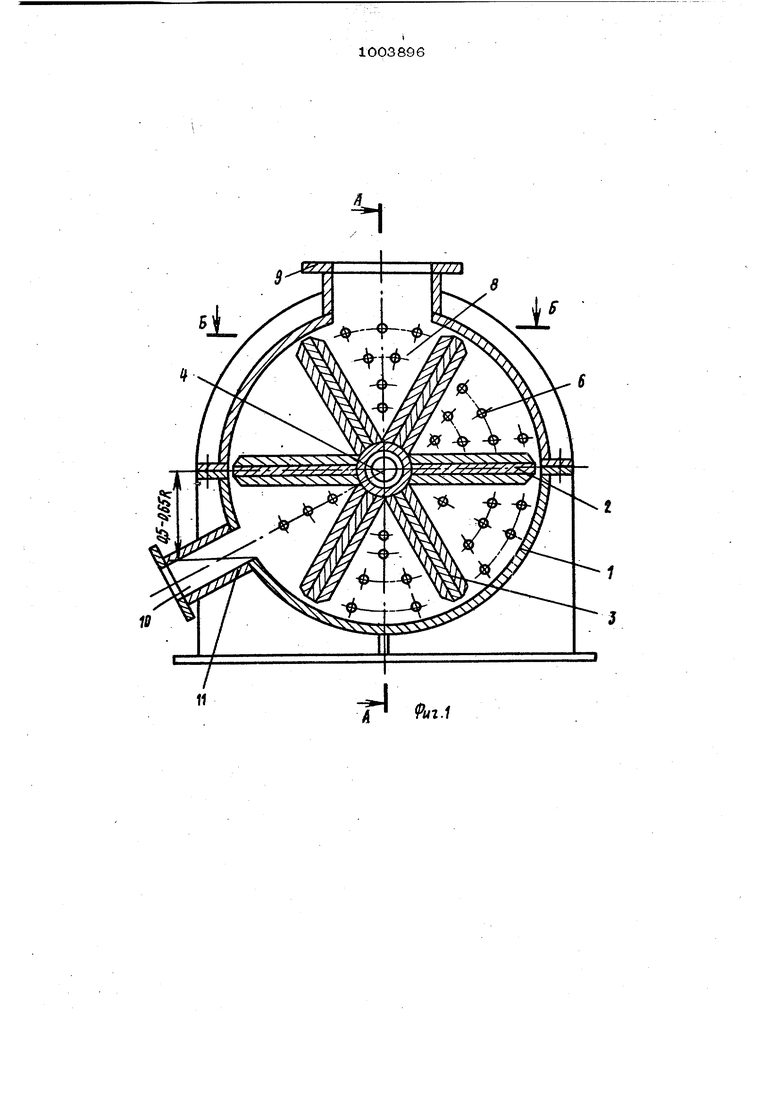

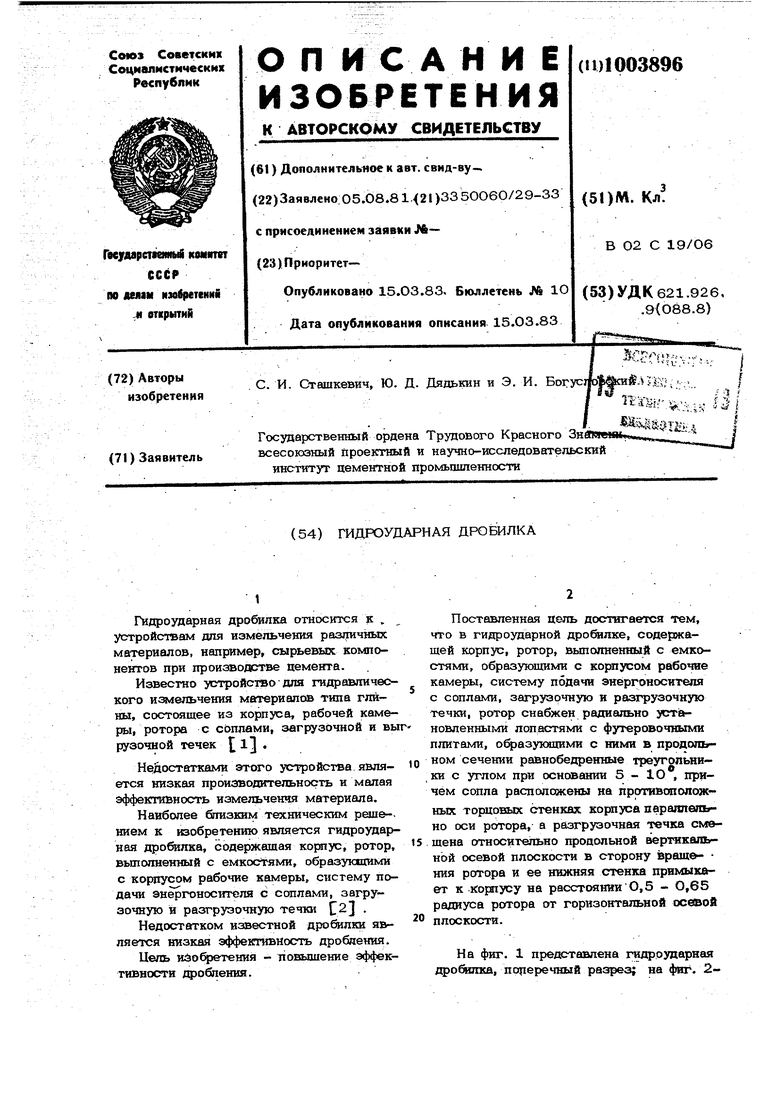

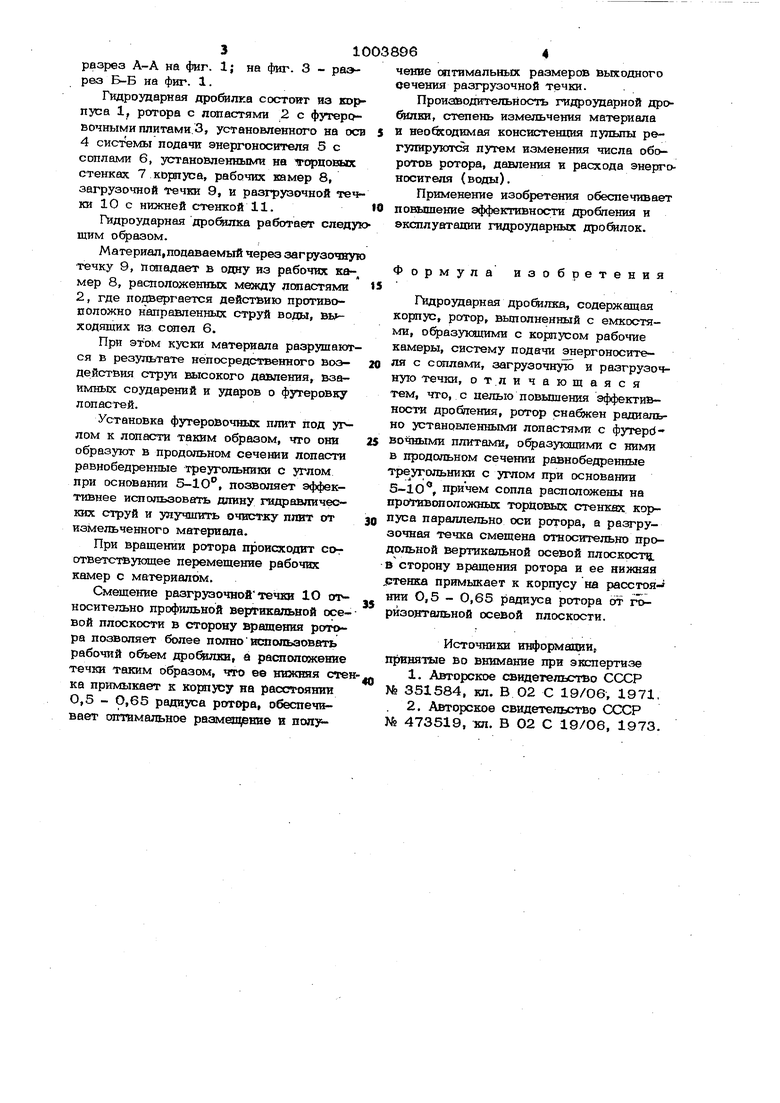

Гидроударная дробилка относится к , устройствам для измельчения различных материалов, например, сырьевых компонентов при производстве цемента. Известно устройство для гидравлического иа(ельчения материалов типа глины, состоящее из корпуса, рабочей камеры, ротора с соплами, загрузочной и вы рузочной течек 1 . Недостатками этого устройства является низкая производительность и малая эффективность измет ченчя материала. Наиболее близким техническим реше-. нием к изобретению является гидроудар ная дробилка, содержащая корпус, ротор, вьшолненный с емкостями, образующими с корпусом рабочие камеры, систему подачи энергоносителя с соплами, загрузочную и разгрузочную течки 2 . Недостатком известной дробилки является низкая эффективность дробления. Цель иЗофетения - повышение эффективности дробления. Поставленная цель достигается тем, что в гидроударной дробилке, содержащей корпус, ротор, вьшолненный с емкостями, образующими с корпусом рабочие камеры, систему подачи энергоносителя с соплами, загрузочную и разгрузочную течки, ротор снабжен радиально ycrstновленньнут лопастями с футеровочными плитами, офазукядими с ними в продольном сечении равнобедренные треугольники с углом при оснс«вании 5 - Ю причем сопла расположены на прсггивополож- ных торцовых стенках корпуса параллельно оси рсгтора, а разгрузочная течка смещена относительно продольной тертикальной осевой плоскости в сторону вращ&- ния ротора и ее нижняя стенка примыкает к корпусу на расстоянии 0,5 - О,65 радиуса ротора от горизонтальной oceBofi плоскости. На фиг. 1 представлена гидроударная , поперечный разрез; на фиг. 2разрез А-А на фиг. 1; на фиг. 3 - раэрез Б-Б на фиг. 1.

Гидроударная дробилка состоит из корпуса 1, ротора с псшасггями 2 с футеровочными плитами 3, установленного на оси 4 системы подачи энергоносителя 5 с соплами 6, установленными на тгорцовьюс стенках 7 корпуса, рабочих камер 8, загрузочной течки 9, и разгрузочной течки 10 с нижней стенкой 11.

Гидроударная дробшка работает следующим офазом.

Мате риал, подаваемый через загрузочную течку 9, попадает в одну из рабочих камер 8, расположенных между лопастями 2, где подвергается действию противоположно направленных струй воды, выходящих из сопел 6.

При этом куски материала разрушаются в результате непосредственного воэдействия струи высокого давления, взаимных соударений и ударов о футеровку лопастей.

Установка футеровочных плит под углом к лопасти таким образом, что они образуют в продольном сечении лопасти равнобедренные треугольники с углом при основании 5-10, позволяет эффективнее использовать длину гидравлических струй и улучшить очистку плит от измельченного материала.

При вращении ротора происходит сог ответствующее перемещение рабочих камер с материалом.

Смещение разгрузочнойтечки Ю огрносительно профильной вертикальной осевой плоскости в сторону врашещш ротора позволяет более полно использовать рабочий объем дройшки, а располсжение течки таким образом, что ее нижняя стен ка примыкает к корпусу на расстоянии 0,5 - р,65 радиуса ротора, обеспечивает оптимальное размещение и nonyiчение сятимальных размеров выходного оечения разгрузочной течки.

Производительность гидроударной дробилки, степень измельчения материала и необходимая консистенция пупьпы регулируются путем изменения числа оборотов ротора, давления и расхода энергоносителя (воды).

Применение изобретения обеспечивает повышение эффективности дробления и эксплуатации гидроударных дробилок.

Формула изобретения

Гидроударная дроЙ1Лка, содержащая корпус, ротор, вьщолненный с емкостями, офазующими с корпусом рабочие камеры, систему подачи энергоносителя с соплами, загрузочную и разгрузочную течки, от.личающаяся тем, что, с целью повышения эффективности дробяения, ротор раднаяьно установленными лопастями с футердво шыми плитами, образующими с ними в продольном сечении равнобедренные треугольники с углом при основании 5-10, причем сопла расположены на протившюложньп: торцовых стенках корпуса параллельно оси ротора, а разгрузочная течка смещена относительно продольной вертикальной осевой плоскостц. в сторону врйщения ротора и ее нижняя „стенка примыкает к корпусу на расстоя- ник 0,5 - 0,65 радиуса ротора от горизонтальной осевой плоскости.

Источники информации, принятые во внимание при экспертизе

№ 351584, кл. В О2 С 19/06, 1971,

Ne 473519, кл. В О2 С 19/06, 1973.

Авторы

Даты

1983-03-15—Публикация

1981-08-05—Подача