(54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДЛИТЕЛЬНОСТИ ТВЕРДЕНИЯ СМЕСЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения длительности твердения смесей | 1980 |

|

SU1004849A1 |

| Устройство для определения длительности твердения | 1981 |

|

SU1048390A1 |

| Универсальное устройство для определения длительности твердения стержневых смесей | 1980 |

|

SU1004848A1 |

| Коллектор фракций | 1973 |

|

SU507801A1 |

| ШТАТИВ КОГАНА И.З. КАПЕЛЬНИЦЫ ДЛЯ ВНУТРИВЕННЫХ ВЛИВАНИЙ | 1993 |

|

RU2074740C1 |

| УСТАНОВКА ДЛЯ ЗАЛИВКИ ИЗДЕЛИЙ ФЕНОЛЬНЫМИ | 1972 |

|

SU349588A1 |

| АППАРАТ ДЛЯ МОДЕЛИРОВАНИЯ ГИПСОВЫХ НЕГАТИВОВ КУЛЬТЕЙ БЕДРА И ГОЛЕНИ | 1969 |

|

SU237336A1 |

| ШТАТИВ ДЛЯ КАМЕРЫ | 2005 |

|

RU2387917C2 |

| Устройство для определения скорости твердения стержней | 1979 |

|

SU1003997A1 |

| Устройство для определения скорости твердения связующих материалов | 1975 |

|

SU563609A1 |

1

Изобретение относится к отрасли литейного производства и может быть использовано в лабораториях литейных цехов для экспресс-анализа скорости твердения стержневых смесей, отверждающихся при продувке газообразными реагентами.

Известно устройство для определения длительности твердения смесей, отверждаемых газообразным катализатором, состоящее из корпуса, в который помещают исследуемый образец смеси, измерительных электродов, расположенных внутри корпуса, и подключенной к электродам схемы измерения электрической проводимости. Газ-отвердитель подается в корпус через щланг от баллона и выходит затем сквозь исследуемый образец, отверждая его 1.

Однако известное устройство не позволяет использовать для отверждения смеси токсичные катализаторы, так как не обеспечивает необходимой безопасности обслуживающего персонала. Кроме того, оно не позволяет применять катализаторы, отверждающие смеси в парообразном состоянии.

Наиболее близким по технической сущности и достигаемому результату к предлагае.адому является устройство для определения длительности твердения смесей, состоящее из корпуса, измерительного устройства, регистрирующего прибора, направляющего щтатива, установленной в корпусе нагрева5 тельной печи, снабженной столом для установки гильзы с испытываемой смесью, крышки, жестко связанной со столом и имеющей возможность перемещения в вертикальном направлении вдоль направляющего щтатива,

Q в центральном отверстии которой установлены электрически соединенные с измерительным устройством цилиндрические электроды, коаксиально расположенные один внутри другого и герметично соединенные между собой, причем наружный электрод снабжен

15 щтуцером для подачи газообразного катализатора в межэлектродное пространство, емкости для катализатора и размещенного внутри направляющего щтатива дозирующего приспособления, состоящего из дозирующего цилиндра с поршнем и щтоком, связанных

20 с микрометрическим винтом и микрометрической головкой. Дозирующий цилиндр сообщается с емкостью для катализатора и с межэлектродным пространством через обратные клапаны 2.

Однако наличие неподвижного направляющего штатива, относительно которого в вертикальном направлении перемещаются емкость с исследуемым образцом, столика, прикрепленного к крышке и электродов, значительно усложняет конструкцию и снижает удобство эксплуатации. Кроме того, наличие обратных клапанов снижает надежность дозирующего приспособления и также усложняет конструкцию.

Цель изобретения - упрощение конструкции и повыщение удобства эксплуатации и надежности.

Поставленная цель достигается тем, что в устройстве для определения длительности твердения смесей, содержащем корпус, измерите,:1ьное устройство, регистрирующий прибор, направляющий щтатив, установленную в корпусе нагревательную печь, снабженную столом для установки гильзы с испытываемой смесью, крышкой, жестко связанной со столом п имеющей возможность перемещения в вертикальном направлении, в центральном отверстии которой установлены электрически соединенные с измерительны.м устройством цилиндрические электроды,коаксиально расположенные один внутри другого и ерметично соединенные между собой, причем паружный электрод снабжен штуцером для подачи газообразного катализатора в межэлектродное пространство, емкость для катализатора и размещенное внутри направляющего штатива дозирующее приспособление, состоящее из дозирующего цилиндра с порщнем и щтоком связанных с микрометрическим винтом и микрометрической головкой, направляющий щтатив размещен с возможностью перемещения в осевом направлении в жестко связанной с печью направляющей втулке, имеющей фиксатор, один конец которого закреплен в корпусе, а другой размещен в выполненном в стенке штатива пазу, причем к днищу штатива прикреплен противовес, с которьЕМ через блочную систему связан щтатив.

Кроме того, с целью повышения точности дозирования, дозирующий цилиндр жестко связан с гильзой, электродами, столом и крышкой печи, которая через кронщтейн связана с направляющим штативом и имеет фиксатор, расположенный в выполненном в стенке штатива кольцевом пазу, а в стенке дозирующего цилиндра выполнен канал, соединяющий его внутреннюю полость попеременно то с емкостью для катализатора, то с межэлектродным пространством.

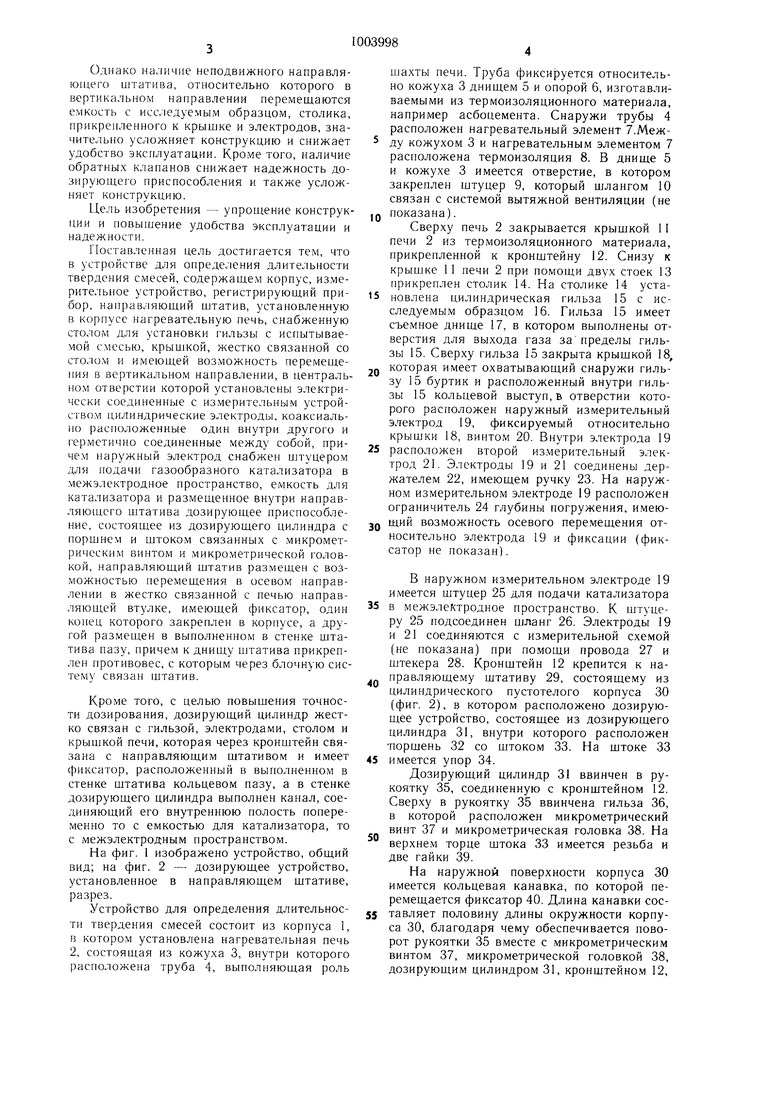

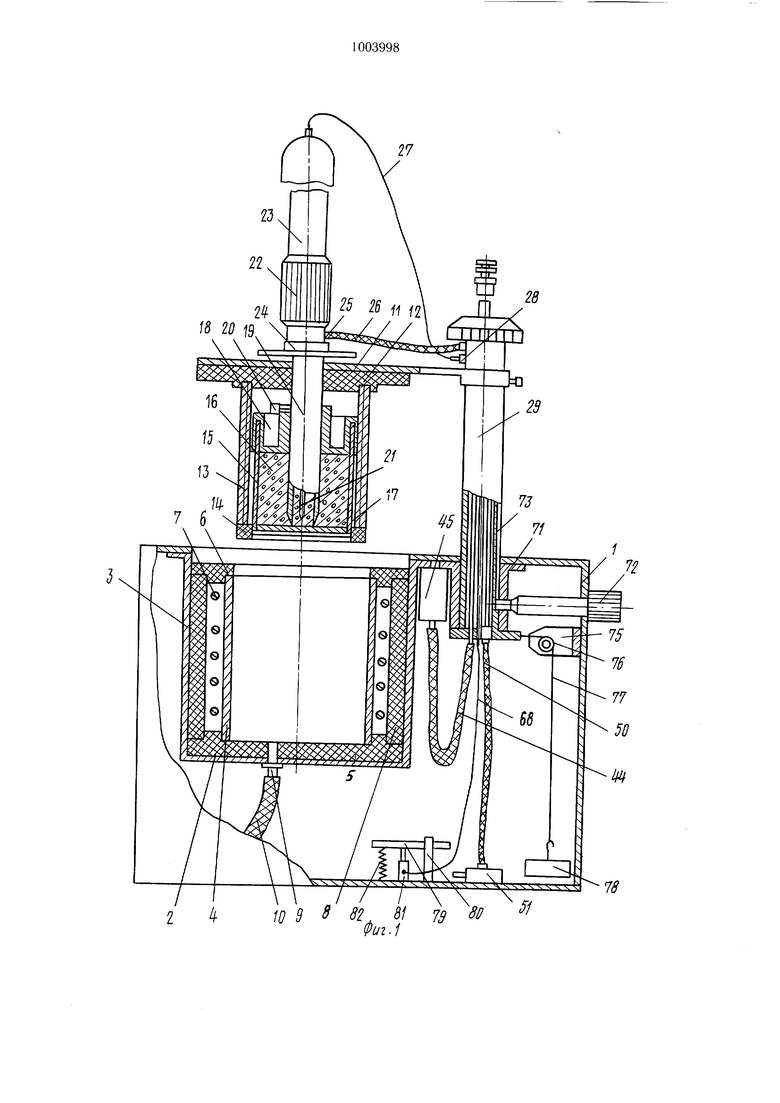

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - дозирующее устройство, установленное в направляющем щтативе, разрез.

Устройство для определения длительности твердения смесей состоит из корпуса 1, в котором установлена нагревательная печь 2, состоящая из кожуха 3, внутри которого расположена труба 4, выполняющая роль

шахты печи. Труба фиксируется относительно кожуха 3 днищем 5 и опорой 6, изготавливаемыми из термоизоляционного материала, например асбоцемента. Снаружи трубы 4 расположен нагревательный элемент 7.Между кожухом 3 и нагревательным элементом 7 расположена термоизоляция 8. В днище 5 и кожухе 3 имеется отверстие, в котором закреплен штуцер 9, который шлангом 10 связан с системой вытяжной вентиляции (не

Q показана).

Сверху печь 2 закрывается крыщкой 11 печи 2 из термоизоляционного материала, прикрепленной к кронштейну 12. Снизу к крыщке 11 печи 2 при помощи двух стоек 13 прикреплен столик 14. На столике 14 установлепа цилиндрическая гильза 15 с исследуемым образцом 16. Гильза 15 имеет съемное днище 17, в котором выполнены отверстия для выхода газа запределы гильзы 15. Сверху гильза 15 закрыта крышкой 18,

j которая имеет охватывающий снаружи гильзу 15 буртик и расположенный внутри гильзы 15 кольцевой выступ,в отверстии которого расположен наружный измерительный электрод 19, фиксируемый относительно крышки 18, винтом 20. Внутри электрода 19

5 расположен второй из.мерительный электрод 21. Электроды 19 и 21 соединены держателем 22, имеющем ручку 23. На наружном измерительном электроде 19 расположен ограничитель 24 глубины погружения, имеюQ щий возможность осевого перемещения относительно электрода 19 и фиксации (фиксатор не показан).

В наружном измерительном электроде 19 я.меется штуцер 25 для подачи катализатора

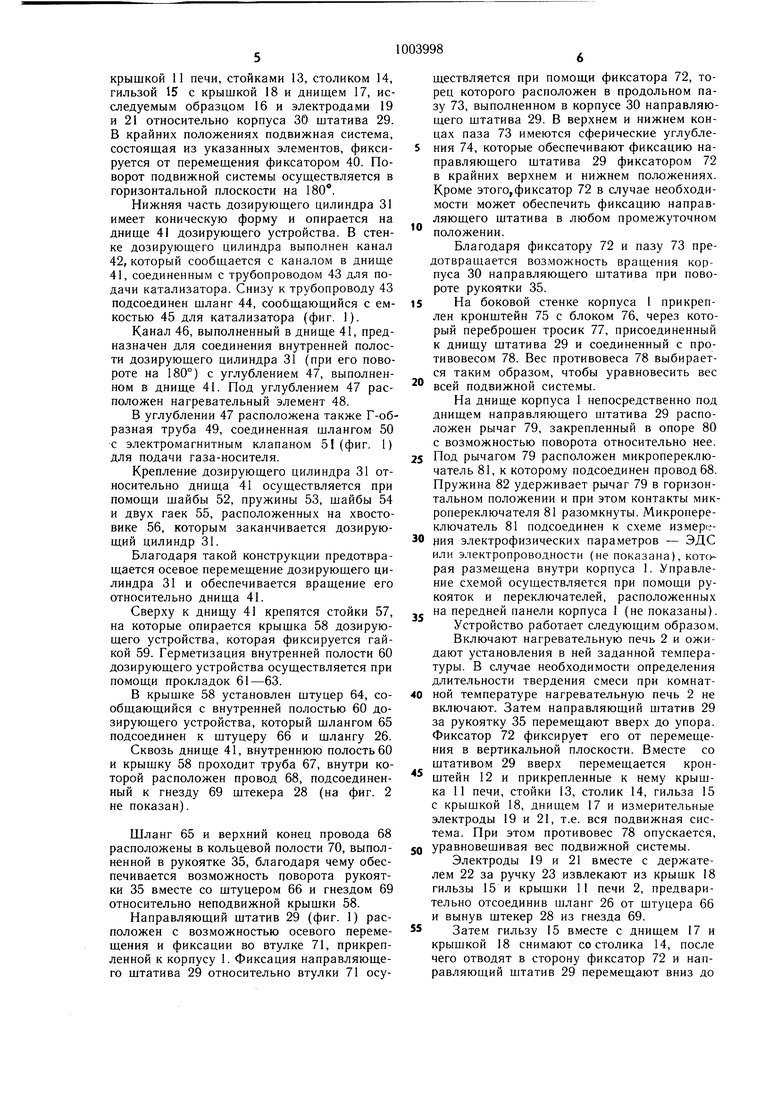

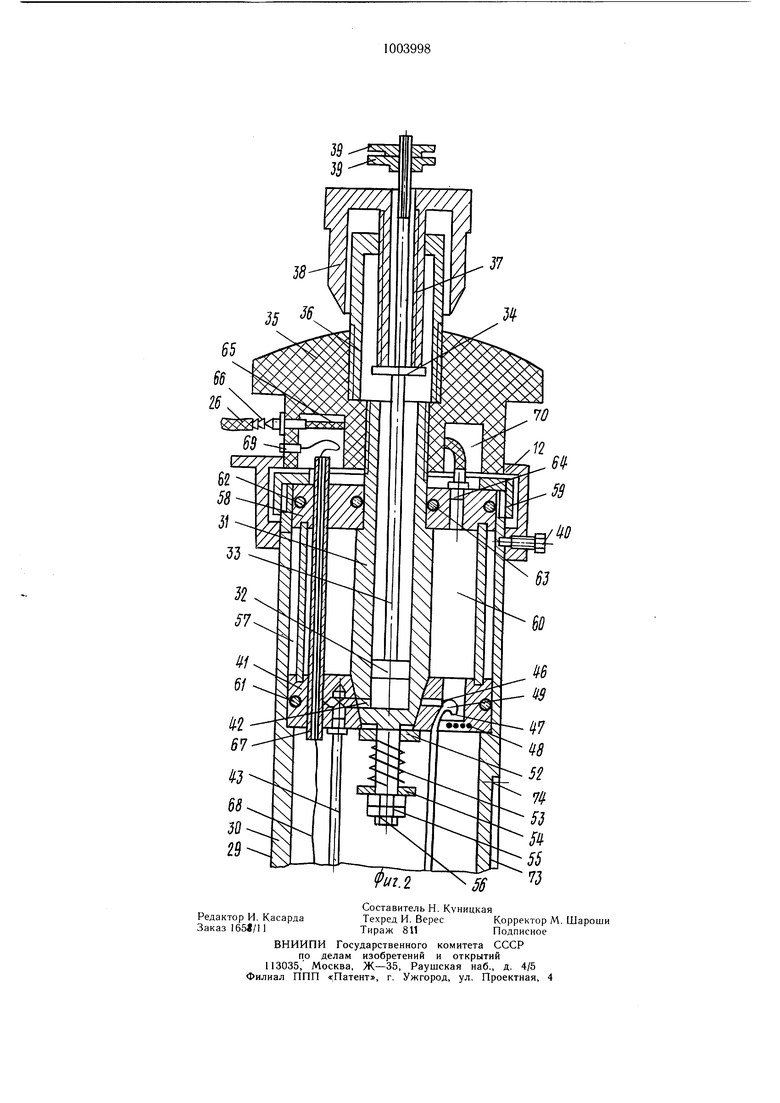

5 в межэлектродное пространство. К щтуцеру 25 подсоединен щланг 26. Электроды 19 и 21 соединяются с измерительной схемой (не показана) при помощи провода 27 и штекера 28. Кронштейн 12 крепится к направляющему штативу 29, состоящему из цилиндрического пустотелого корпуса 30 (фиг. 2), в котором расположено дозирующее устройство, состоящее из дозирующего цилиндра 31, внутри которого расположен поршень 32 со штоком 33. На штоке 33

5 имеется упор 34.

Дозирующий цилиндр 31 ввинчен в рукоятку 35, соединенную с кронштейном 12. Сверху в рукоятку 35 ввинчена гильза 36, в которой расположен микрометрический винт 37 и микрометрическая головка 38. На верхнем торце штока 33 имеется резьба и две гайки 39.

На наружной поверхности корпуса 30 имеется кольцевая канавка, по которой перемещается фиксатор 40. Длина канавки сос5 тавляет половину длины окружности корпуса 30, благодаря чему обеспечивается поворот рукоятки 35 вместе с микрометрическим винтом 37, микрометрической головкой 38, дозирующим цилиндром 31, кронштейном 12,

крышкой 11 печи, стойками 13, столиком 14, гильзой 15 с крышкой 18 и днищем 17, исследуемым образцом 16 и электродами 19 и 21 относительио корпуса 30 штатива 29. В крайних положениях подвижная система, состоящая из указанных элементов, фиксируется от перемещения фиксатором 40. Поворот подвижной системы осуществляется в горизонтальной плоскости на 180.

Нижняя часть дозирующего цилиндра 31 имеет коническую форму и опирается на днище 41 дозирующего устройства. В стенке дозирующего цилиндра выполнен канал 42, который сообщается с каналом в днище 41, соединенным с трубопроводом 43 для подачи катализатора. Снизу к трубопроводу 43 подсоединен шланг 44, сообщающийся с емкостью 45 для катализатора (фиг. 1).

Канал 46, выполненный в днище 41, предназначен для соединения внутренней полости дозирующего цилиндра 31 (при его повороте на 180°) с углублением 47, выполненном в днище 41. Под углублением 47 расположен нагревательный элемент 48.

В углублении 47 расположена также Г-образная труба 49, соединенная шлангом 50 с электромагнитным клапаном 51 (фиг. 1) для подачи газа-носителя.

Крепление дозирующего цилиндра 31 относительно днища 41 осуществляется при помощи щайбы 52, пружины 53, шайбы 54 и двух гаек 55, расположенных на хвостовике 56, которым заканчивается дозирующий цилиндр 31.

Благодаря такой конструкции предотвращается осевое перемещение дозирующего цилиндра 31 и обеспечивается вращение его относительно днища 41.

Сверху к днищу 41 крепятся стойки 57, на которые опирается крышка 58 дозирующего устройства, которая фиксируется гайкой 59. Герметизация внутренней полости 60 дозирующего устройства осуществляется при помощи прокладок 61-63.

В крышке 58 установлен штуцер 64, сообщающийся с внутренней полостью 60 дозирующего устройства, который щлангом 65 подсоединен к штуцеру 66 и шлангу 26.

Сквозь днище 41, внутреннюю полость 60 и крышку 58 проходит труба 67, внутри которой расположен провод 68, подсоединенный к гнезду 69 штекера 28 (на фиг. 2 не показан).

Шланг 65 и верхний конец провода 68 расположены в кольцевой полости 70, выполненной в рукоятке 35, благодаря чему обеспечивается возможность поворота рукоятки 35 вместе со штуцером 66 и гнездом 69 относительно неподвижной крышки 58.

Направляющий штатив 29 (фиг. 1) расположен с возможностью осевого перемещения и фиксации во втулке 71, прикрепленной к корпусу 1. Фиксация направляющего щтатива 29 относительно втулки 71 осуществляется при помощи фиксатора 72, торец которого расположен в продольном пазу 73, выполненном в корпусе 30 направляющего штатива 29. В верхнем и нижнем концах паза 73 имеются сферические углубления 74, которые обеспечивают фиксацию направляюшего штатива 29 фиксатором 72 в крайних верхнем и нижнем положениях. Кроме это го, фиксатор 72 в случае необходимости может обеспечить фиксацию направляющего щтатива в любом промежуточном положении.

Благодаря фиксатору 72 и пазу 73 предотвращается возможность вращения корпуса 30 направляющего штатива при повороте рукоятки 35.

На боковой стенке корпуса I прикреплен кронщтейн 75 с блоком 76, через который переброщен тросик 77, присоединенный к днищу штатива 29 и соединенный с противовесом 78. Вес противовеса 78 выбирается таким образом, чтобы уравновесить вес всей подвижной системы.

На днище корпуса 1 непосредственно под днищем направляющего штатива 29 расположен рычаг 79, закрепленный в опоре 80 с возможностью поворота относительно нее.

Под рычагом 79 расположен микропереключатель 81, к которому подсоединен провод 68. Пружина 82 удерживает рычаг 79 в горизонтальном положении и при этом контакты микропереключателя 81 разомкнуты. Микропереключатель 81 подсоединен к схеме измерения электрофизических параметров - ЭДС или электропроводности (не показана), которая размещена внутри корпуса 1. Управление схемой осуществляется при помощи рукояток и переключателей, расположенных

на передней панели корпуса 1 (не показаны). Устройство работает следующим образом. Включают нагревательную печь 2 и ожидают установления в ней заданной температуры. В случае необходимости определения длительности твердения смеси при комнатной температуре нагревательную печь 2 не включают. Затем направляющий штатив 29 за рукоятку 35 перемещают вверх до упора. Фиксатор 72 фиксирует его от перемещения в вертикальной плоскости. Вместе со щтативом 29 вверх перемещается кронштейн 12 и прикрепленные к нему крышка 11 печи, стойки 13, столик 14, гильза 15 с крышкой 18, днищем 17 и измерительные электроды 19 и 21, т.е. вся подвижная система. При этом противовес 78 опускается,

уравновешивая вес подвижной системы.

Электроды 19 и 21 вместе с держателем 22 за ручку 23 извлекают из крышк 18 гильзы 15 и крышки 11 печи 2, предварительно отсоединив шланг 26 от штуцера 66 и вынув штекер 28 из гнезда 69.

Затем гильзу 15 вместе с днищем 17 и крышкой 18 снимают со столика 14, после чего отводят в сторону фиксатор 72 и направляющий штатив 29 перемещают вниз до

упора и фиксации его фиксатором 72 в нижнем положении. При этом ГЕОршень 32 дознрук)1це1Ч) устройства упирается в дниui,e дозирующего цилиндра 31.

После этого микрометрической головкой 38 устанавливают дозу испаряемого жидкого катализатора. Для этого микрометрическую головку 38 вращают вокруг своей оси и микрометрический винт 37 неремещается вверх относительно гильзы 36.

При расположении направляющего щтатива 29 в нижнем положении и размещении столика 14 в щахте печи 2 канал 42 дозирующего цилиндра 31 оказывается совмеHj,eHHbiM с каналом в днище 41, который сообщается с трубопроводом 43, соединенным щлангом 44 с емкостью 45 для катализатора. При этом уровень катализатора в емкости 45 выще расположения канала 42.

При перемещении гаек 39 вместе со щтоком 33 и поршнем 32 вверх происходит заполнение внутреннего объема дозирующего цилиндра 31 катализатором через канал 42. Высота подъема порщня 32, а, следовательно, и объем дозы катализатора, определяется положением нижнего торца микрометрического винта 37, в который упирается упор 34 штока 33.

После подъема гаек 39 и заполнения дозирующего цилиндра 31 катализатором, которое происходит за счет создаваемого порщнем 32 разрежения, фиксатор 72 отводят в сторону и направляющий щтатив 29 перемещает вверх до упора, в результате чего происходит его фиксации в крайнем верхнем положении.

Затем отводят в сторону фиксатор 40 и зй рукоятку 35 подвижную систему поворачивают вокруг оси направляющего штатина па 180° до упора и фиксации в этом положении. При этом происходит поворот дозирующего цилиндра 31 и канал 42 сообП1астся с каналом 46.

Па столик 14 устанавливают гильзу 15, предварительно заполненную исследуемой смесью и накрытую крышкой 18. Сквозь отверстие в крышке И пропускают электроды 19 и 21, которые фиксируют относительно крышки 18 гильзы 15 винтом 20. Затем за рукоятку 23 держатель 22 вместе с электродами 19 и 21 и крышкой 18 перемещают вниз до упора. При этом кольцевой выступ KpijHHKH 18 осуществляет уплотнение смеси в гильзе 15.

После уплотнения смеси освобождают винт 20 и электроды 19 и 21 вновь перемещают вниз до упора, в результате чего происходит доуплотнение смеси в межэлектродном пространстве. Глубина погружения электродов 19 и 21 в исследуемый образец смеси определяется положением предварительно установленного ограничителя 24 глубины погружения. После установки электродов 19 и 21 штекер 28 вставляют в гнездо 69, а шланг 26 подсоединен к штуцеру 66.

Затем осуществляется ввод испаряемого катализатора, для чего гайки 39 перемешают вниз до упора. При этом поршень 32

вытесняет катализатор из дозирующего цилиндра 31 через сообщающиеся каналы 42 и 46 в углубление 47. В случае необходимости интенсивного испарения катализатора предварительно включают нагревательный элемент 48, расположенный в днище 41.

После введения дозы катализатора включают измерительную схему и, отведя фиксатор 40 в сторону, вращают рукоятку 35 в обратном направлении до упора. В результате чего подвижная система располагается таким образом, что столик 14 находится над шахтой печи 2, а канал 42 дозирующего цилиндра 31 вновь сообщается с трубопроводом 43.

Затем направляюший штатив 29 вместе с подвижной системой перемещают вниз до

упора и фиксации. При этом крышка 11 закрывает сверху печь 2, а днише направляющего штатива 29 нажимает на рычаг 79 и контакты микропереключателя 81 замыкаются. При этом происходит следующее:

открывается электромагнитный клапан 51 и газ-носитель (например воздух) поступает по щлангу 50 и трубопроводу 49 во внутреннюю полость 60 дозирующего устройства. Поисходит интенсивное испарение катализатора и распределение его по всему объему полости 60 и затем пары катализатора газом-носителем через штуцер 64, шланг 65, щтуцер 66, щланг 26 и штуцер 25 подаются в межэлектродное пространство электродов 19 и 21 и проходя сквозь расположенную там смесь, вызывают ее твердение.

Включение микропереключателя 81 вызывает одновре.менное включение измерительной схемы и на ленте регистрирующего прибора осуществляется регистрация изменения электрофизических параметров (ЭДС

или электропроводности), которые достигают своего минимального значения при полном затвердевании связующего материала. Газообразный (или парообразный) катализатор, проходя сквозь днище 17 с отверстиями, поступает в полость щахты печи 2, откуда удаляется в систему вытяжной вентиляции но щлангу 10. Длительность твердения смеси определяется диапазоном времени от .момента включения измерительной схе.мы до момента достижения .миниму.ма

электрофизического параметра.

После завершения процесса твердения при помощи микрометрической головки 38 вновь устанавливают необходимую дозу, затем заполняют полость дозирующего цилиндра 31 катализатором и после этого отводят фиксатор 72 в сторону, включают измерительную схему и перемещают направляющий штатив 29 вверх, после чего удаляют электроды 19 и 21 и гильзу 15 с затвердевшей смесью. После этого устройство вновь готово к работе.

Предлагаемое устройство может быть использовано для определения длительности твердения смесей, отверждаемых газообразными катализаторами, например, по СОгпроцессу.

В этом случае дозирующее устройство не используется, а газ-к-атализатор подается из баллона через клапан 51, шланг 50, трубопровод 49, штуцер 64, шланг 65, штуцер 66, шланг 26 и штуцер 25 непосредственно в межэлектродное пространство электродов 19 и 21. Все остальне операции при работе с устройством выполняются в указанной последовательности (за исключением дозирования катализатора).

Предлагаемое устройство может быть использовано и для исследования холоднотвердеюших смесей и смесей, отверждаемых в нагреваемой оснастке. В этом случае все операции выполняются в указанной последовательности, но электромагнитный клапан 51 отключается.

Формула изобретения

I. Устройство для определения длительности твердения смесей, используемых при изготовлении литейных стержней и форм, отверждаемых продувкой газообразным катализатором, содержашее корпус, измерительное устройство, регистрирующий прибор, направляющий штатив, установленную в корпусе нагревательную печь, снабженную столом для установки гильзы с испытуемой смесью, крышкой, жестко связанной со столом и имеющей возможность перемещения в вертикальном направлении, в центральном отверстии которой утановлены электрически соединенные с измерительным устройством цилиндрические электроды, коаксиально расположенные один внутри другого и герметично соединенные между собой, причем наружный электрод снабжен штуцером для подачи газообразного катализатора в межэлектродное пространство, емкость для катализатора и размещенное внутри направляющего щтатива дозирующее приспособление, состоящее из дозирующего цилиндра с поршнем и штоком, которые связаны с микрометрическим винтом и микрометрической головкой, отличающееся тем, то, с целью повышения удобства эксплуатации и надежности, направляющий штатив размещен с возможностью перемещения в осевом направлении в жестко связанной с печью направляющей втулке, имеющей фиксатор, один конец которого укреплен в корпусе, а другой размещен в выполненном в стенке штатива пазу, причем к днищу штатива прикреплен противовес, с которым через блочную систему связан штатив.

Источники информации, принятые во внимание при экспертизе 1. Fiala А. and oth. Control of the CO2. Process by a Potentiometric Technique, Fondry Trade L., 1978, 144, № 3128.

35

Авторы

Даты

1983-03-15—Публикация

1981-03-26—Подача