Изобретение относится к способам сводообрушения материала в бункерах при разгрузке и может быть использовано в химической, пищевой, угольной, металлургической и других областях народного хозяйства.

Известны способы интенсификации истечения материалов из бункеров при разгрузке, заключающиеся в воздействии вибрации на материал посредством профилированного тела 1 и 2.

Однако наведение постоянной вибрации требует значительных энергозатрат и эффективно только в случае опорожнения бункеров. При выгрузке из бункеров с заданной производительностью, например из бункеров-накопителей в линиях дозирования, где производительность разгрузки регламентируется, при монотонной, постоянной по амплитуде и частоте вибрации, возникает обратный эффект, т.е. материал уплотняется.

Изучение процесса сводообразования показывает, что этот процесс по своей природе циклически повторяющийся. Для разрушения сводов наиболее рационально периодически встряхивать продукт в зоне свода.

Цель изобретения - интенсификация истечения материала.

Поставленная цель достигается тем, что согласно способу сводообрушения материала в бункерах при разгрузке, заключающемуся в воздействии вибрации на материал посредством профилированного тела, частоту вибрации изменяют в диапазоне 0,5- 2 oj с послудующим уменьшением ее до 0,5cJc, где частота собственных колебаний системы профилированное тело - материал.

Частота собственных колебаний системы в общем случае зависит от жесткости с и массы m системы, эта зависимость выражается формулой

с

В реальных условиях масса и жесткость, а следовательно, и частота системы тело - материал непостоянны из-за непостоянства массы материала, его плотности и связанности в зоне вибрации. Экспериментальным путем на различных материалах установлено, что изменение собственной частоты всегда лежит в диапазоне между 0,5-2( Поэтому для обеспечения наилучшего истечения материала частота наведенных колебаний должна находиться в диапазоне, перекрывающем изменение собственной частоты и периодически меняться от min до max и наоборот.

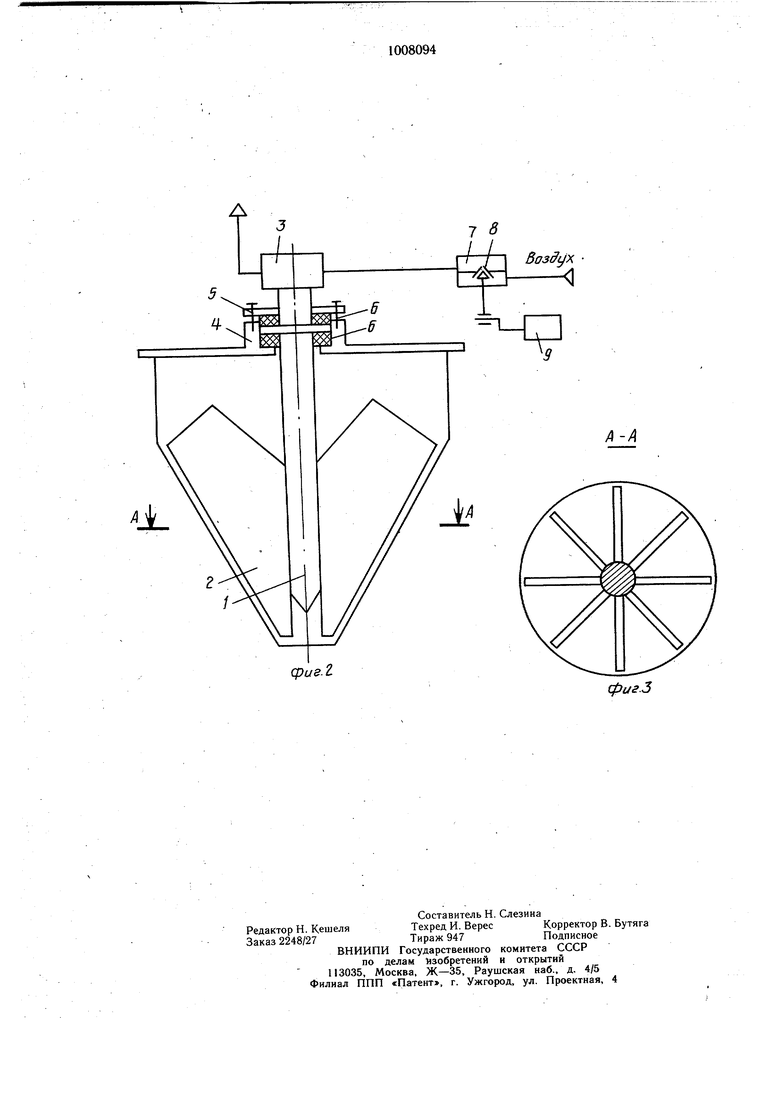

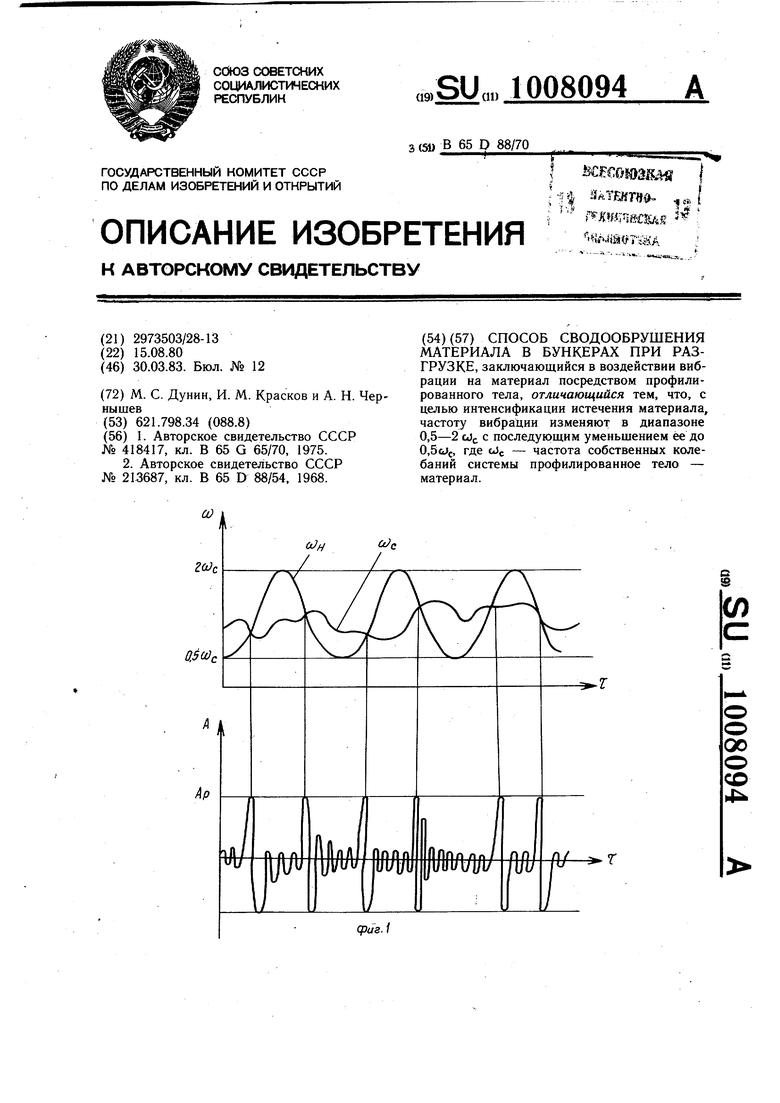

На фиг. 1 изображены кривые изменения собственной и наведенной частот колебаний; на фиг. 2 - вариант устройства для реализации способа; на фиг. 3 - сечение А-А на фиг. 2.

На фиг. 1 видно, что за период изменения наведенных колебаний частота их дважды совпадает с частотой собственных коле- баний, и система тело - материал попадает в резонанс, при котором резко возрастает амплитуда колебаний, увеличивается эффективность сводообрушения. Использование явления резонанса позволяет достигать интенсификации истечения материала без увеличения энергетических затрат. Уровень наведенной частоты и периодичность ее изменения подбирается в зависимости от связанности продукта и требуемой производительности.

Устройство для реализации способа (фиг. 2) состоит из профилированного тела,

5 выполненного в виде стержня 1 с радиально расположенными лопастями 2, пневматического вибратора 3 с дебалансным ротором. Стержень 1 закреплен на крышке в стакане 4 фланцем 5 через два резиновых амор„ тизатора 6. В линии сжатого воздуха, приводящего во вращение ротор вибратора, установлен генератор 7 пульсаций, выполненный в виде дросселя 8 расхода с приводом 9. Способ при помощи предлагаемого устройства реализуется следующим образом.

5 Сжатый воздух подается через генератор 7 пульсаций в пневмовибратор 3. Привод 9 генератора, периодически изменяя проходное сечение дросселя, меняет расход воздуха, поступающего в вибратор 3, а следовательно, и частоту вращения дебаланс0 ного ротора.

Пневматический вибратор 3 возбуждает колебания с частотой вращения ротора, которые передаются профилированному телу, воздействующему непосредственно на материал.

5 В устройствах для реализации способа вибратор 3 может быть механическим, электрическим, гидравлическим и др.

Генератор 7 пульсаций может иметь различную конструкцию в зависимости от примененного вибратора.

Проверяют эффективность предлагаемого способа на двух различных по физическим свойствам материалах: хлористом калии и хиноловом эфире, для которых приведенная собственная частота системы профилированное тело - материал соответственно равна cJc 15,4 Гц и 9,2 Гц.

Наведенная частота изменяется в диапазоне Гц, при этом наблюдается увеличение производительности выгрузки материала более чем в два раза при

0 частоте наведенных колебаний. cJ 9- 25 Гц для хлористого калия и cj 6- 15 Гц для хинолового эфира.

При частоте наведенных колебаний c,j 0,5 а/5. эффект сводообрушения не наблюдается, а при cJ 2 Wc. происходит уплотнение материала с ухудшением сыпучести при увеличении энергозатрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для предотвращения зависания материала в бункере | 1986 |

|

SU1351839A1 |

| СПОСОБ ВИБРАЦИОННОГО УПРАВЛЕНИЯ НЕОДНОРОДНЫМИ ПО ПЛОТНОСТИ ГИДРОДИНАМИЧЕСКИМИ СИСТЕМАМИ ВО ВРАЩАЮЩИХСЯ КОНТЕЙНЕРАХ | 2015 |

|

RU2598454C1 |

| Способ выгрузки сыпучих материалов из бункера и устройство для его осуществления | 1988 |

|

SU1555217A1 |

| БУНКЕРНОЕ УСТРОЙСТВО | 1991 |

|

RU2028261C1 |

| СПОСОБ ДОЗИРОВАНИЯ ПОРОШКОВ | 2005 |

|

RU2286936C2 |

| Вибрационный гидроциклон | 1979 |

|

SU860871A1 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2251520C1 |

| Бункерное устройство сушильной камеры | 1981 |

|

SU1013362A1 |

| Расходный бункер для сыпучего материала склонного к сводообразованию | 1991 |

|

SU1838212A3 |

| Вибрационная флотационная машина | 1978 |

|

SU856566A1 |

СПОСОБ СВОДООБРУШЕНИЯ МАТЕРИАЛА В БУНКЕРАХ ПРИ РАЗГРУЗКЕ, заключающийся в воздействии вибрации на материал посредством профилированного тела, отличающийся тем, что, с целью интенсификации истечения материала, частоту вибрации изменяют в диапазоне 0,5-2 cJt с последующим уменьшением ее до 0,5(jf, где tJc - частота собственных колебаний системы профилированное тело - материал. (Л сх о ( 4 (раг. 1

| I | |||

| 1972 |

|

SU418417A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU213687A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-03-30—Публикация

1980-08-15—Подача