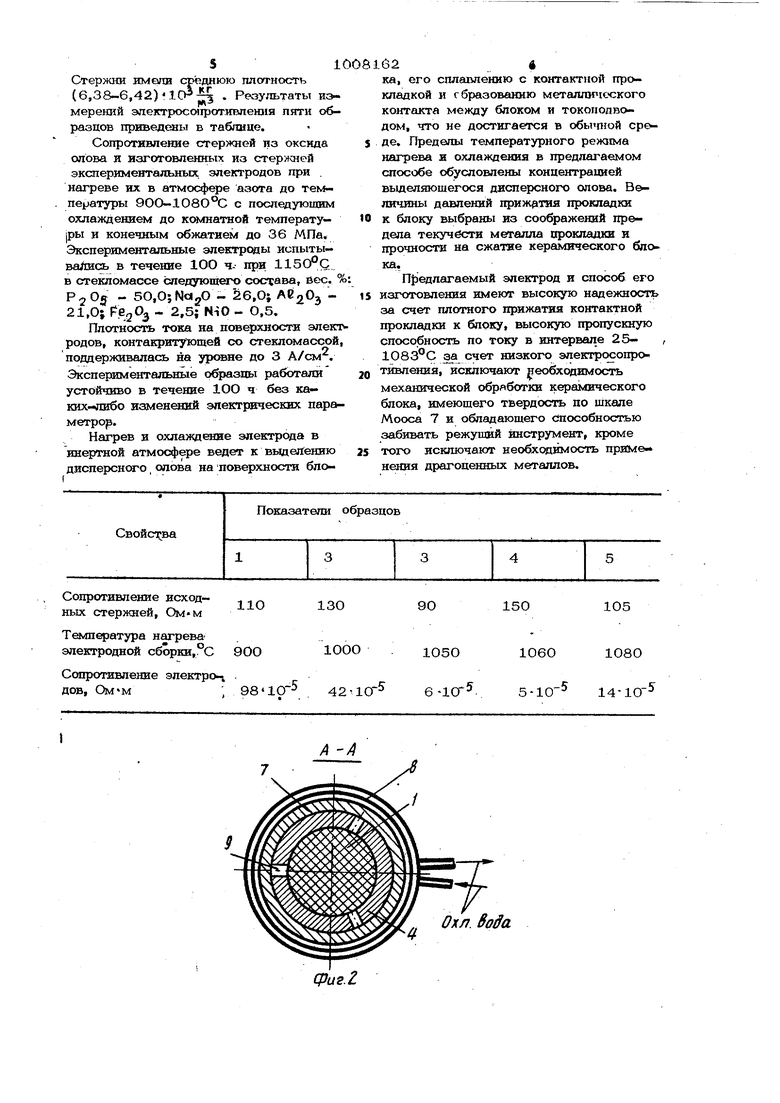

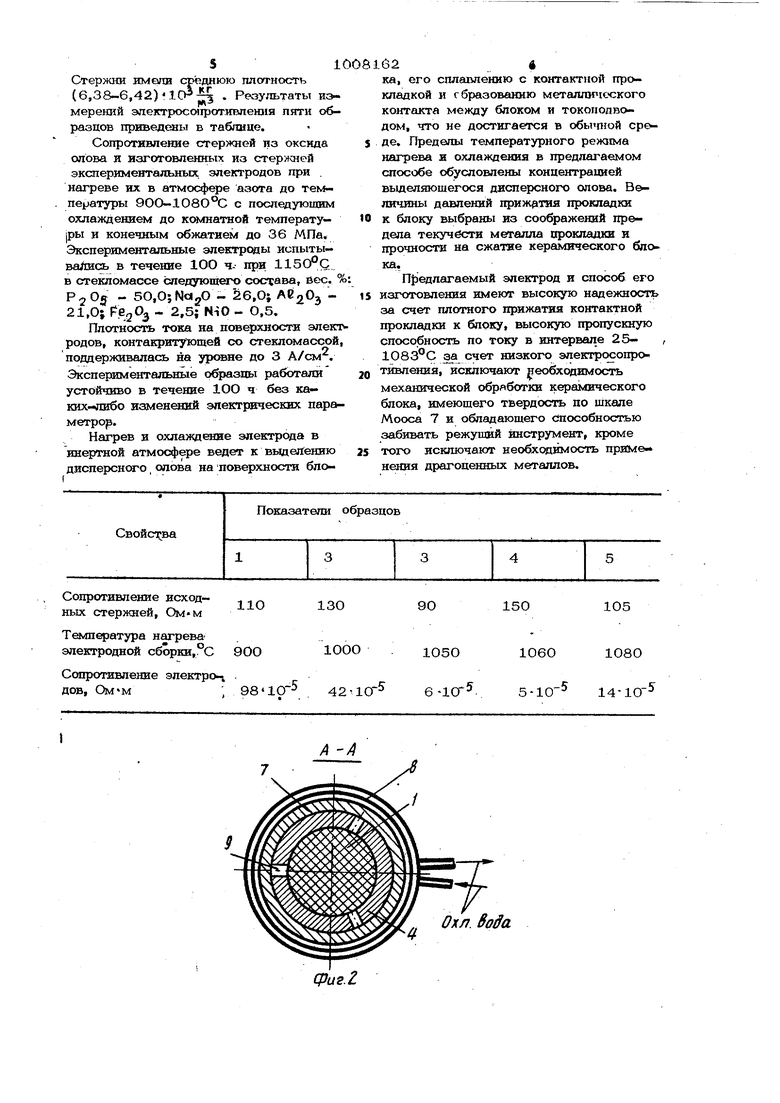

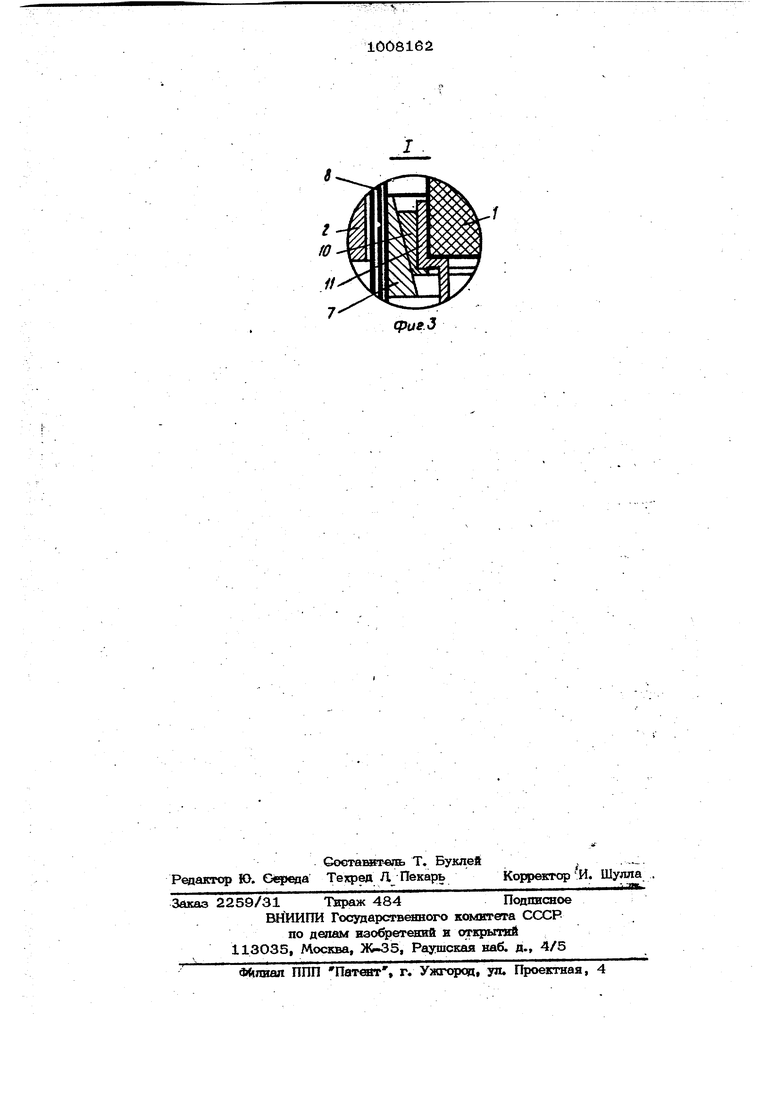

1 Изобретение относится к ггромышле ности строителып и материалов, и час ности к устройствам и способам изготовления глектродов для стекольного производства. Изв(ютен электрод, используемый в настоящее время на отечестве1шых печах электросварки стекла, который содержит кбфамический блок из оксида олова, токоподвод выполненный в вид цанговой трубы из нержавеющей стали с вытяжным распорным штоком. В процессе иагоговления электрода в торце блока по диаметру цанговой трубы высверливают глухое отверстие, в которое вставляют токоподвод. Печь с электродом выводят на заданный температурный режюл в атмосфере окружающего воздуха. При температуре порядка 85О°С, обеспечивающей сн жение сопротивления керамики из окси да олова ( )до необходимого для работы электрода уровня (О,О8-О,1) у1О Ом, м, цанговую трубу с помощь распорного вытяжного штока прижимаю к стенке глухого отверстия в блоке с давлением, обычно составляющим ме нее 1,€) МПа на стенку блока, а затем подключают к источнику электроэнер гии 111 .. Известный электрод не обладает достаточно высокой надежностью и ст бильностью работы из-за образования при рабочей температуре 900®С оксид ной пленки на поверхности цанговой трубы и увеличения контактного сопро тивления между тркоподводом и блоком. В производственных условиях зона контакта часто перегревается и раз рушается. Выход электрода из строя наблюдается и в результате растрески вания блока, когда для снижения контактного сопротивления прибегают к увеличению прижимного давления между цанговой трубой токоподвода и стен кой посадочного отверстия в блоке,. Надежность работы электродов прив дит к преждевременным выходам из строя электростекловаренных печей. Из-за ненадежности работы извест- ный электрод не может быть использован на печах остекловывания радиоактивных отходов, исключающих, по соображеаижч беоопасностн обслуживающего персонала, возможность их осмотра и профилактлчоского ремонта в процессе эксплуатации.. Наиболее близк111 1 к предлагаемому явля(:тся э.чоктрод, солержащий блок 022 из оксядп олова, токоподпод, вк;гюмаю- щий торцовую прижимную крыигку соединенную с прижимной пружиной rt источником питашгя электрода, контактную прокладку из пластипюго тугоплавкого металла, устш1овлеш1ую между прижимной крышкой и торцом блока 121, В процессе сборки электрода керамический блок ступенчатой конфигурации механически обрабатывают, после чего устанавливают на электростекловареннук печь и выводят на заданный температурный режим в атмосфере окружающего воздуха. При температуре порядка 80О°С на торце блока к нему с помощью пружины и крыщки прижимают контактную прокладку с давлением менее 1,0 МПа, а затем соединяют с источником электроэнергии. Для пластичной контактной прокладки используют благородные металлы, так как использова ше неблагородных металлов приводит кИХ окислению, увеличению контактного сопротивления, перегреву прокладки и разруше1шю электрода в результате вытекания металла прокладки. Вытекание металла прокладки может произойти в процессе эксплуатации электрода, когда в результате частичного разъедания блока стекломассой на торце блока, контактирующего с прокладкой, повышается температура До темпе ратуры плавления металла, из которого прокладка изх-отовлена. Кроме того, механическая обработка керамического блока, усложняет я удорожает процесс изготовления электрода Цель изобретения - повышение эксплуатационной надежности. Указанная цель достигается тем, что.. в электроде стекловаренной печи, содержащем блок из оксида олова и токоподвод, с контактным элементом, контактный элемент выполнен из расположенных один в другом бандажных поясов, сопряженных по конусной поверхности, причем наружный пояс изготовлен из упруг ого материала с коэ4 фйдиентом лигнейного термического рас ширения,в 1,0-4,6 раза большим коэ4 фициентам линейтшго термического рас- ширения блока, а В1гутренний пояс выполнен по крайней мере с одним разре зом по образующей и упором для блока. Согласно способу из1отоБлен11я электрода стеклосарелио печи путем najp ва S3 прижатия контакти(м ирспишдкп к блоку ил оксидаojicn-i, H.nv- :ч1уг до 9ОО-.1О83С в .инертной атмосх))©ре, а прижатие осуществляют давле1шем 1О-500 МПа. На фиг. 1 изображен электрод, раз- рез; на фиг. 2 - то же, сечение А-А; на фиг. 3 - вариант исполнения электрода. Электрод содержит блок 1 из оксида олова круглого иди прямоугольного сечения, установленный в кладке п&чи 2. Блок 1 опирается на упор 3 внутреннего бандажного пояса 4, Пояс 4 через клеммное соединение 5 связан с питаюиош кабелем 6. Внутренний бандажный пояс 4 и наружный бандажный пояс 7 сопряжены между собой по конусно поверхности,размещены в трубчатом холодильнике 8 и образуют токоподвод электро да. Пояс 4 имеет по крайней мере один : разрез О по образующей для сомпенсашш разницы размеров между блоком 1 и поясом 4, а также для компенсашш удлинения пояса 4 при нагревании. Пояс 4 изготовлен из пластичного металла, например, из меди, но может быть изготовлен из другтос пластичных металлов, например, из железа, никеля, покрытых медью, или серебром. Пояс 7 изготовлен из упругого металла с КЛТР равным (5О-23О) х , например из молибдена, никелевых сплавов. Токоподвод может содержать два (фиг. 1) или три (фиг. 3)бандажных пояса. При использовании трех бандажных поясов два наружных пояса 7 и 10 делают из упругого металла и сопряженными по конусной поверхност а внутренний пояс 11 - из пластичного металла- по профилю блока 1, РСЛТР которого обычно составляет (49-4О)х при плотности (6,1-6,7)х Электрод крепят к каркасу печи 12с помощью тяги 13 и диэлектрической прокладки 14. Изготовление электрода осуществляю следующим образом. В полость трубчатого холодил.ьника 8 вставляют наружный-пояс 7, внутренний пояс 4 и блок 1 из оксида олова до упо ра 3 на поясе 4. При сборке электрода может быть использован кёразушческий блок 1 без дополнительной механкчеокой обработки, т.е. блок 1 может иметь на поверхности небольпше поры, раковины, царапины и технологически допуо тимые после обжига искажения геомет рическкх размеров в пределах, обычно 1 Сборку нагревают в электрической печи в инертной атмосфзкре, например в атмо 10 2. 4ере азота, до температуры, обеспечиающей снижение сопротивления блока з оксида олова до Ом м ниже. Практически сборку нагревают о 90О-1О83°С - не выше темпера, туры плавления медной контактной прокадки 4, а затем охлаждают до температуры окружающей среды. Аналогично сборка может быть нагрета в газовой муфельной печи продуктами сгорания природного газа при беспламенном сжигании газа с коэффициентом избытка воздуха 1,О1-1,О4. Нагретый наружный пояс 7 расщиряется и под действием веса блока 1 или дополнительной нагрузки плотно насаживается на блок 1 с контактным поясом 4, охватывая их. При охлаждении сборки до темперштуры окружающей среды наружный пояс 7 благодаря более вы- . сокому, чем у блока ,КЛТР прижимает контактный пояс 4 к блоку 1, заполняя поверхностные раковины и неровности блока 1 металлов пояса 4. Давление контактного пояса 4 к блоку 1, которое составляет (1,О-5ОО) МПа, per- ламентируется пределами текучести материала пояса 4 и прочности на сжатие материала блока 1, а знач ние давления с достаточной для практики точностью определяют по величине деформашш наружного пояса 7. В изготовленных по предлагаемой технологии электродах между блоком 1 и контактной прокладкой 4, прижатой к блоку с давлением (1,О-5ОО) МПа, при температуре окружающей среды фиксируется электросопротивлетшо, не превыщающее (О,ОО5-О,1) У1О Ом л близкое к тому электросопротивлению, которое имел блок из окаада огюва при 9ОО-1О83°С. Было установлено., что с ростом температуры выще 900 С , сопротивление керамики из. оксид а олова снижается от величины 0,1 , .принима:ет минимальное значение порядка 0,005-10-2 Ом.м при 1050-1060°С затем несколько увеличивается, достигая, в частности величины около O,0i4n Ом«м при 1080°С. М1шимаяьное электросопротивление имели и экспериментальные образцы электродов (табп 1) при нагреве электродных , сборок в ат-: мосфере азота до 1050-1060°С в процессе изготовления этих электродов. Прим ер. Экспериментальные образцы электродов изготавливались на основе стержней из оксида олова диаметром 1О мм и длиной 80 мм. 5l Стержни имели среднюю плотность (6,38-.6,42)1.СН . Результаты измерений электросонротивления пяти образцов приведены в таблице. Сопротивление стержней из оксида олова и изготовленных из стержней экспериментальных электродов при . нагреве их в атмосфере азота до температуры 9ОО-1О8О°С с последующим охлаждением до комнатной температу- |ры и конечным обжатием до 36 МПа. Экспериментальные электроды испытываЛи(Я в течение 10О ч- при. 1150°С в стекломассе следующего состава, бес. - SO.OjNcijO - 26,0; Ае20з 21,0; fByO - 2,5; KiO - О,5. Плотность тока на поверхности элею родов, контакритующей со стекломассой поддерживалась на уровне до 3 А/сзл. Экспериментальные образны работали устойчиво в течение 1ОО ч без каких-либо изменений электрических пара метрор. Нагрев и охлаждение электрода в инертной атмосфере ведет к вьадеЛению дисперсного одова на поверхности бло624ка, его сплавлению с контактной прокладкой и образованию меташшчсч;кого контакта между блоком и токопопводом, что не достигается в обыпюй сре де. Пределы телтературного режима нагрева я охлаждения в предлагаемом способе обусловлены концентрацией вьщеляюшегося дисперсного олова. В личины давлений прижатия прокладки к блоку выбраны из соображений предела текучести металла прокладки и прочности на сжатие керамического бпоП{)едлагаемый электрод и способ его изготовления имеют высокую надежность за счет плотного прижатия контактной прокладки к блоку, высокую пропускную способность по току в интервале 25- , за счет низкого электросопротивления, исключают ; еобхсиимость механической обработки керамического блока, имеющего твердость по шкале Мооса 7 и обладающего способностью забивать режуший инструмент, кроме того исключают необходимость применения драгоценных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод стекловаренной печи | 1983 |

|

SU1094854A1 |

| Токоподвод электрической печи для варки стекломассы | 1980 |

|

SU979281A1 |

| ПЕЧЬ ДЛЯ ВАРКИ СВИНЦОВЫХ СТЕКОЛ | 1992 |

|

RU2074130C1 |

| Электрическая стекловаренная печь | 1980 |

|

SU973488A1 |

| Огнеупорная шликерная масса | 1978 |

|

SU740727A1 |

| Электрическая стекловаренная печь МАХИД | 1985 |

|

SU1260335A1 |

| Электрическая стекловаренная печь | 1983 |

|

SU1175884A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГОСТЕКЛА | 1967 |

|

SU201601A1 |

| Выпускное устройство стекловаренной печи | 1986 |

|

SU1379249A1 |

| Печь для плавки стекла | 1983 |

|

SU1158501A1 |

1, Электрод стекловаренной печи, содержащий блок из оксвда олова и токоподвод с контактным элементом отличающийся тем, что с целью повышения экспдуатаовВСсСОЮ гд- ilATESTU , (Е тчк&ин 1 Я|№ОТШД I i,«i...,j,.,.. (яшой надежности, Контактный элемент выпсжнен из расположенных оавн в другом бандажных поясов, осж1ряже1шых по конусной поверхности, причем наружный пояс изготовлен из.упругого материала с коэффициентом термического расширения., в 1,0-4,6 раза большим коэффициентам линейно го термического расширен} блока, а внутренний пояс вьшолнен по крЫ1- ней с одним разрезом по образующей и упором для блока. 2. Способ изготовления электрода стекловаренной печи пуг&л нагрева и прижатия контактной про Еладкн к ёлоку КЗ оксида олова, о т л-И чающийся тем, что, с цепью повышения эксплуатационной надежности, нагрев ведут до 9ОО-1О83 С в инерт ной атмосфере, а прижатие осуществп58Ж)Т давлением 1,О-50О МПа.д

i iп

13О 900

1000

г5

98 «1О

4210150

105

90

105010601080

6-10Г 5-10 14-10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Внедрение | |||

| электро зарки свющового хрусталя | |||

| Стекло и керамика, 1976, N 4, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-03-30—Публикация

1981-08-31—Подача