Изобретение относится к машиностроению, а точнее к способам охлаждения или нагревания реактора псевдоожиженного (кипящего) слоя переменной теплопроизводительности, и может быть использовано в различных аппаратах псевдоожиженного слоя, например теплообменниках, химических реакторах, печах обжига, установках для сжигания топлива и др.

Известен способ отвода тепла из кипящего слоя путем впрыскивания в слой и испарения в нем жидкости. Этот способ применяется, например, при осуществлении процесса обжига концентратов 1.

Этот способ позволяет легко регулировать отвод тепла из слоя, однако неэкономичен, поскольку тепло, отводимое таким образом из слоя, практически невозможно полезно использовать.

Известен способ регулируемого отвода (или подвода) тепла из кипящего слоя, включающий отвод тепла путем теплообмена между слоем и теплоносителем, циркулирующим в теплообменнике, расположенном непосредственно в слое, и регулирование теплоотвода путем изменения восприятия тепла теплообменными поверхностями за счет извлечения части или всего теплообменника из кипящего слоя в надслоевое пространство. Данный способ обеспечивает возможность полезного использования отводимого тепла (производство пара технологических параметров, производство горячей воды, нагрев нефти и нефтепродуктов и т. д.). В качестве теплоносителя может применяться практически любая жидкость, теплообмен может сопровождаться кипением теплоносителя. Способ может быть применен как для отвода, так и для подвода тепла в слой 2.

Однако изменение теплоотвода по данному способу можно производить только при остановке аппарата, что исключает возможность работы в постоянно меняющемся режиме, ведет к простоям аппарата и исключает возможность автоматизации процесса теплоотвода из псевдоожиженного слоя; Осуществление регулирования в процессе работы аппарата по данному способу связано с разработкой особых соединений и уплотнений, обеспечивающих перемещение теплообменника относительно внешних трубопроводов. Возможность разработки таких соединений, позволяющих применить способ в промышленном масштабе, представляет техническую сложность. Соединение теплообменника с внешними трубопроводами с помощью гибких щлангов возможно лишь в лабораторных условиях, в промышленности такие соединения не применяются. Кроме того, реализация данного способа связана со значительным усложнением конструкций аппаратов и увеличением их габаритов. Усложнение происходит из-за необходимости обеспечения подвижности массивного проточного теплообменного контура, а увеличение габаритов - вследствие расширения надслоевого пространства, в которое извлекается теплообменник при регулировке.

Извлечение теплообменника или его части из слоя приводит к снижению его долговечности из-за повышенного эрозионного и коррозионного износа теплообменных труб в надслоевом пространстве. Повышенная эрозия обусловлена тем, что именно в надслоевом пространстве достигаются наибольшие скорости частиц, разрушающих теплообменные поверхности. Увеличение коррозии теплообменника при извлечении его в надслоевое пространство связано с тем, что в надслоевом пространстве из-за низкой интенсивности конвективной теплоотдачи температура охлаждающих теплообменных поверхностей оказывается равной или ниже «точки росы, т. е. реализуются более выгодные условия для конденсации химически активных продуктов реакции на поверхности труб (например окислов серы в случае сжигания сернистых топлив).

Секционирование аппаратов кипящего слоя провальными горизонтальными перегородками применяют для того, чтобы приблизить условия ведения процесса к режиму, близкому к режиму идeaльнo o вытеснения, осуществить противоток дисперсной фазы и ожижающего агента. Кроме того, при наличии в слое тепловыделения и стоков тепла, что всегда имеет место при ведении экзо- или эндотермических процессов и охлаждении (нагреве) слоя с помощью теплообменных поверхностей, в аппаратах, секционированных провальными горизонтальными перегородками, температура кипящего слоя в каждой секции может быть различной, вследствие чего в секционированных аппаратах может быть осуществлена более глубокая утилизация тепла, т. е. повышается экономичность процесса.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ обжига серосодержащего сырья, при котором секционирующая провальная решетка обеспечивает разделение слоя на две зоны с температурой 580-600°С в нижней зоне и 450- 460°С в верхней. Наличие низкотемпературной верхней зоны обеспечивает практически полную утилизацию избыточного тепла реакции. Тепло отводится из слоя с помощью теплообменников, размещенных в зонах 3.

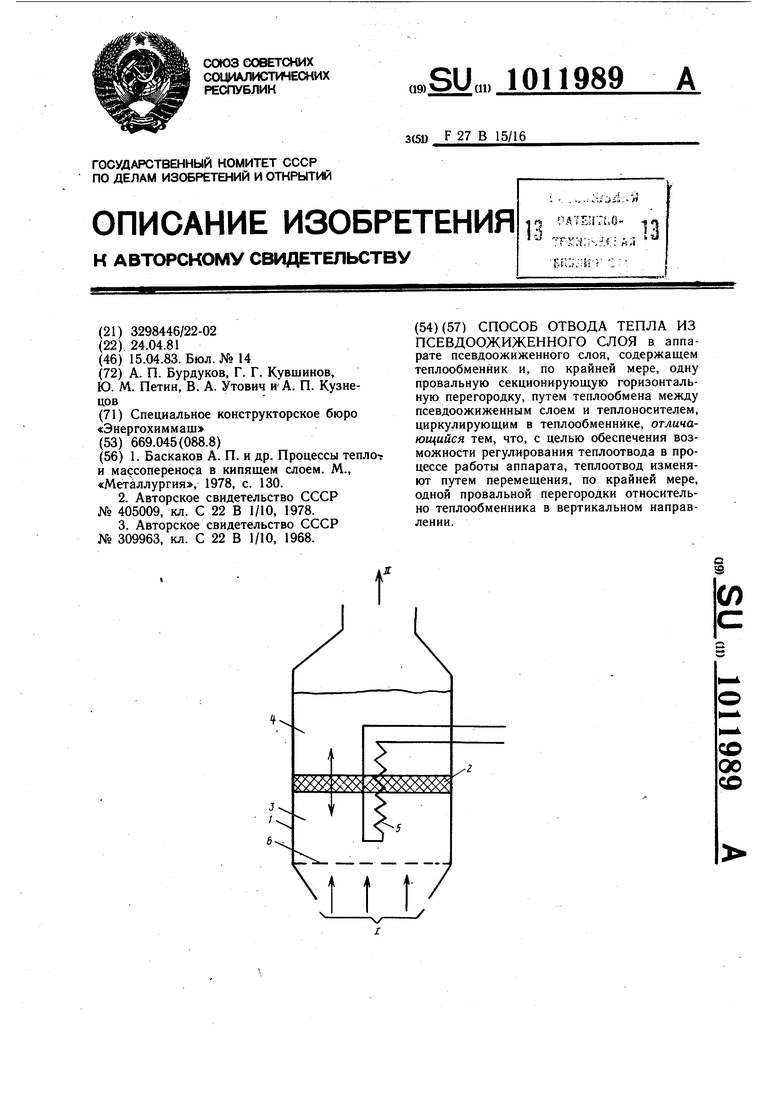

При сжигании топлива в аппарате кипящего слоя, содержащем теплообменник и провальные перегородки, также удается организовать процесс так, что температура слоя имеет, максимальное значение в нижней секции, где и происходит, в основном, горение топлива. Далее от секции к секции по мере удаления от решетки температура слоя понижается, что позволяет получить температуру продуктов сгорания на выходе из аппарата значительно более низкую, чем минимальная температура горения и тем самым повысить коэффициент полезного использования топлива по сравнению с односекционным аппаратом, где температура уходящих газов не может быть ниже минимальной температуры горения. Цель изобретения - обеспечение возможности регулирования теплоотвода в процессе работы аппарата. Указанная цель достигается тем, что согласно способу отвода тепла в аппарате псевдоожиженного слоя, содержащем теплообменник и, по крайней мере, одну провальную секционирующую горизонтальную перегородку, путем теплообмена между псевдоожиженным слоем и теплоносителем, циркулирующим в теплообменнике, теплоотвод изменяют путем перемещения, по крайней мере, рдной провальной перегородки относительно теплообменника в вертикальном направлении. Секционирующими перегородками могут служить перфорированные пластины, рещет-. ки, сетки, слои неподвижных насадок различного типа. Перегородка «обеспечивает дополнительное терми ческое сопротивление передаче тепла рт слоя к теплоносителю. Конкретный выбор рещетки и ее термического сопротивления осуществляется на основе расчета или эксперимента и зависит от конкретного процесса и конструкции аппарата и теплообменника. Изменение распределения теплообменных поверхностей по секциям аппарата в пределах псевдоожиженного слоя осуществляют путем перемещения одной или нескольких секционирующих провальных перегородок по высоте аппарата при неподвижном теплообменнике. Изменение теплоотвода (теплоподвода) из слоя при изменении распределения теплообменных поверхностей по секциям связано с изменением вклада термического сопротивления секционирующих перегородок в суммарное термическое сопротивления передаче тепла от слоя к теплоносителю. Перераспределение теплообменных поверхностей по секциям аппарата приводит к изменению тепловых перетоков между секциями. При этом роль термического сопротивления перегорбдки оказывается тем больще в общем сопротивлении передаче тепла, чем больше количество тепла проходит через эту перегородку. При регулировании теплосъема необходимо руководствоваться следующими принципами: суммарной теплообмен между слоем и теплоносителем возрастает, если изменение распределения теплообменных поверхностей между смежными секциями ведет к снижению перетока тепла из одной секции в другую, и наоборот, теплообмен между слоем и теплоносителем уменьщается, если поток тепла из секции в секцию возрастает. Наличие осевых перетоков тепла в слое приводит к тому, что на указанных секционирующих перегородках устанавливаются определенные перепады температур (смежные секции находятся при различной температуре). В этих условиях направление регулирования можно определять по следующему принципу: теплообмен между слоем и теплоносителем возрастает, если площадь теплообменной поверхности в секции с больщим температурным напором возрастает, а в секции с меньшим температурным напором уменьшается; теплообмен между слоем и теплоносителем уменьшается, если площадь теплообменной поверхности в секции с большим температурным напором уменьшается, а в секции с меньшим температурным напором возрастает. При этом изменение температуры слоя каждой секции осуществляется так, что разность температур между слоем и теплоносителем уменьшается, если площадь поверхности в этой секции возрастает и упомянутая разность температур возрастает, если площадь поверхности в секции уменьшается. На чертеже показан аппарат псевдоожиженного слоя для сжигания газообразного топлива в инертном слое или слое катализатора. Внутри корпуса 1 аппарата помещен псевдоожиженный слой, разделенный провальной горизонтальной перегородкой 2 на нижнюю 3 и верхнюю 4 секции. Непосредственно в слое размещен теплообменник 5, и в нижней части аппарата газораспределительная решетка 6. Топливо вместе с воздухом подается в нижнюю часть слоя, где оно сгорает. Здесь же происходит частичная утилизация тепла. Другая часть тепла передается через секционирующую перегородку и отбирается теплообменником в верхней секции 4 слоя. Регулирование теплосъема осуществляется путем перераспредления теплообменных поверхностей по секциям за счет перемещения в вертикальном направлении перегородки при неподвижном теплообменнике. Для уменьшения теплоотвода из слоя площадь теплообменных поверхностей в верхней секции увеличивают, а в нижней уменьшают; для увеличения - площадь теплообменных поверхностей в верхней секции уменьшают, а в нижней - увеличивают. Так, например, если уменьшилась подача топлива (снизилась производительность аппарата), то необходимо уменьшить и теплоотвод, обеспечив заданный температурный уровень в нижней секции - зоне горения. Для этого необходимо уменьшить плошадь теплообменных поверхностей в нижней зоне и увеличить в верхней, обеспечивая постоянство температуры в зоне горения. Температура в верхней секции при этом понижается. Предлагаемое изобретение не ограничивается описанным примером, при необходимости можно прибегнуть к другим вариантам и формам реализации. Способ позволяет осуществлять регулирование теплоотвода в .процессе работы ап56

парата без его остановки, вследствие чегоВследствие устранения простоев аппарапоявляется возможность эффективного осу-та, связанных с его остановкой не менее

ществления в псевдоожиженном слоем про-чем на 3 ч в сутки для перемещения теплоцессов с постоянно меняющейся теплопроиз-обменника, возрастает его среднегодовая

водительностью.производительность в среднем на 1Ь°/о.

Предлагаемый способ обеспечивает воз-ные расходы за счет устранения эксплуатаможность автоматизации регулирования ре-ционных затрат на сборку-разборку аппаражима теплосъема так как обеспечиваетсята для осуществления регулирования, необвозможность изменения теплосъема в про-ходимых при осуществлении известного споцессе работы аппарата.соба.

1011989

5 Кроме того, уменьщаются эксплуатацион

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулируемого отвода тепла из псевдоожиженного слоя | 1983 |

|

SU1153217A1 |

| КАТАЛИТИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР И СПОСОБ РЕГУЛИРОВАНИЯ ЕГО МОЩНОСТИ | 2003 |

|

RU2232942C1 |

| Аппарат псевдоожиженного слоя | 1984 |

|

SU1174705A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ МОЩНОСТИ ТЕПЛОГЕНЕРАТОРА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2010 |

|

RU2451876C1 |

| СПОСОБ СЖИГАНИЯ ИЗМЕЛЬЧЕННОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2041422C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 1999 |

|

RU2146028C1 |

| КАТАЛИТИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР | 1996 |

|

RU2124674C1 |

| КАТАЛИТИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2380612C1 |

| ТЕПЛОГЕНЕРАТОР | 1994 |

|

RU2079782C1 |

| Котел | 1990 |

|

SU1778445A1 |

СПОСОБ ОТВОДА ТЕПЛА ИЗ ПСЕВДООЖИЖЕННОГО СЛОЯ в аппарате псевдоожиженного слоя, содержащем теплообменник и, по крайней мере, одну провальную секционирующую горизонтальную перегородку, путем теплообмена между псевдоожиженным слоем и теплоносителем, циркулирующим в теплообменнике, отличающийся тем, что, с целью обеспечения возможности регулирования теплоотвода в процессе работы аппарата, теплоотвод изменяют путем перемещения, по крайней мере, одной провальной перегородки относительно теплообменника в вертикальном направлении. (Л со 00 со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Баскаков А | |||

| П | |||

| и др | |||

| Процессы тепло и массопереноса в кипящем слоем | |||

| М., «Металлургия, 1978, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-15—Публикация

1981-04-24—Подача