Изобретение относится к способам сжигания топлива и теплотехническому оборудованию и может быть применено во всех отраслях техники для генерации тепла окислением топлива.

Оптимизация процесса горения топлива направлена на разработку экономичных методов сжигания топлива и снижение загрязнений атмосферы вредными продуктами.

Известен способ сжигания газообразных и жидких топлив в неподвижном слое катализатора (Trimm D. L. Appl/ Catal/ 1983, v. 7, p. 249). В этом случае предварительно смешанная и подогретая топливно-воздушная смесь пропускается через слой катализатора, представляющего собой гранулы, кольца или пористые блоки.

Отвод тепла от продуктов сгорания топлив проводится через стенки каталитического реактора и последующей системы теплообменников (например, для нагрева воды, воздуха) или непосредственным контактом дымовых газов с рабочей средой.

Недостатками способа являются низкие значения коэффициентов теплоотдачи от дымовых газов, являющихся теплоносителем, к рабочему телу, необходимость использования чрезмерно больших теплообменных поверхностей после слоя катализатора.

Известен способ сжигания топлив для нагрева рабочей среды путем подачи воздуха через газораспределительную решетку в псевдоожиженный слой твердого дисперсного теплоносителя с одновременным введением в последний топлива в соотношении α =1,0 - 1,1 и регулированием температуры слоя путем отвода из него тепла с помощью рабочей среды (Махорин К.Е. и др. Высокотемпературные установки с кипящим слоем. Киев, Техника, 166, с. 36).

Недостатком известного способа является необходимость проведения процесса при высоких температурах (выше 800oC), определяемых скоростью горения топливно-воздушных смесей на поверхности частиц инертного теплоносителя. Для ввода аппарата в работу необходимо нагреть теплоноситель до температуры 600 - 800oC с помощью дополнительного источника тепла, а для устойчивости работы аппарата температура должна поддерживаться на уровне 800 - 1000oC. Температура отходящих из слоя дымовых газов близка к температуре слоя частиц теплоносителя. Необходимы дополнительные устройства для утилизации тепла дымовых газов. Высокие температуры сжигания приводят к образованию термических оксидов азота. Присутствующие в топливе связанные соединения азота при таком способе сжигания также окисляются, в основном, с образованием оксидов азота. Не исключается образование монооксида углерода и органических соединений типа бензпиренов при дожигании частиц топлива в надслоевом пространстве.

Наиболее близким к изобретению из предшествующего уровня техники является известный способ сжигания топлив для нагрева рабочей среды путем подачи воздуха с α = 1,0 - 1,1 через газораспределительную решетку в псевдоожиженный слой дисперсного катализатора полного окисления органических веществ с одновременным введением в последний топлива. Температура в слое поддерживается постоянной в интервале 300 - 800oC за счет изменения расхода рабочей среды (А. с. СССР N 826798). Способ реализуется в каталитическом генераторе тепла (КГТ), который представляет собой пустотелый сосуд, в нижнем сечении которого находится воздухораспределительная решетка. В аппарат засыпают сферические частицы катализатора. Псевдоожиженный слой образуется при восходящем движении смеси воздуха и топлива, а также продуктов сгорания через слой катализатора. Полезный отвод тепла из КГТ осуществляется через поверхность теплообмена, омываемую псевдоожиженным слоем катализатора, либо путем прямого контакта катализатора с рабочим телом. Температуру в слое поддерживают в пределах 300 - 800oC, что исключает протекание вторичных эндотермических реакций с образованием токсичных продуктов.

Недостатком КГТ является конструктивная сложность аппарата, связанная с организацией кипящего слоя, а именно наличие газораспределительной решетки, необходимость дозирования воздуха и топлива в узком диапазоне значений. Кроме того, из-за высокого гидравлического сопротивления псевдоожиженного слоя катализатора, которое в 2-3 раза выше, чем в неподвижном слое, требуется использование газодувок. Из-за наличия пузырей в псевдоожиженном слое возможно неполное сгорание топлива. Эти недостатки затрудняют применение КГТ и снижают коэффициент полезного использования потенциальной химической энергии топлива до 0,88 ± 0,07.

Предлагаемое изобретение решает задачу повышения эффективности сжигания топлива с существенным упрощением способа сжигания топлива в подвижном слое дисперсных частиц и уменьшения выбросов токсичных газов.

Поставленная задача достигается за счет способа сжигания топлива для нагрева рабочей среды путем подачи воздуха с α = 1,0-1,2 в подвижный слой твердого промежуточного теплоносителя с одновременным вводом в последний топлива, регулированием температуры слоя путем отвода из него тепла с помощью рабочей среды.

Сжигание топлива проводят в стационарно движущемся слое дисперсного материала, образующемся из-за гравитации при вращении корпуса аппарата вокруг горизонтальной оси.

Компоненты горения подаются в стационарно движущийся слой через неподвижно установленное в слое сопло.

Для отвода тепла из слоя, нагрев рабочей среды осуществляют в теплообменнике, неподвижно установленном в движущемся слое дисперсного материала.

Сжигание топлива проводят в цилиндрическом аппарате, вращающемся вокруг своей оси с помощью привода, причем ось вращения под углом к горизонту 0o или менее 90o, аппарат загружают дисперсным катализатором предпочтительно на одну треть объема. При вращении образуется стационарно движущийся слой (СДС) катализатора, в котором скорость и характер движения частиц определяются угловой скоростью вращения и внутренним диаметром аппарата.

В сегменте СДС катализатора неподвижно установлено сопло подачи рабочей среды (топливо и воздух). Проходя через СДС, топливо окисляется на катализаторе при температуре предпочтительно 300-800oC, а выделяющееся при этом тепло, отбирается с помощью теплообменника, который установлен в слое неподвижно относительно вращающегося цилиндра аппарата.

Отходящие топочные газы охлаждаются в теплообменнике, расположенном в аппарате над слоем.

Высокая эффективность способа сжигания топлива в СДС достигается рядом факторов. Так, способ позволяет легко устанавливать оптимальные параметры процесса в отличие от сжигания в псевдоожиженном слое, для которого необходимо соблюдать определенную в узком диапазоне скорость газового потока. При сжигании топлива в СДС скорость газового потока не регламентируется нижним пределом и поэтому легко достигается полнота сгорания топлива. Так, для псевдоожиженного слоя линейная скорость газового потока предпочтительна 1 м/с, а время контакта при этом около 1 с. Малое время контакта из-за необходимости поддерживать определенную скорость газового потока, а также возможное образование пузырей в псевдоожиженном слое снижают эффективность сжигания топлива, что ведет к увеличению токсичных продуктов в газовых выбросах в аппаратах с псевдоожиженным слоем.

Высокая теплонапряженность КГТ, достигающая 106-108 ккал/м3•ч (Г.К. Боресков, Э.А. Левицкий, З.Р. Исманов, Ж. Всесоюзного хим. общ. им. Менделеева, N 4, 1984), не может быть уменьшена. Поэтому КГТ имеют малую инерционность, что вызывает трудности (значительные изменения температуры) при эксплуатации.

Для аппаратов, работающих по предложенному способу в режиме СДС, теплонапряженность может легко изменяться и достигать 105 ккал/м3 • ч. Так, в аппарате объемом 0,75 м3 достигается 100%-ная полнота сжигания 35 л/ч дизельного топлива при расходе воздуха около 500 нм3/ч. При этом линейная скорость газового потока в слое примерно в 4 раза меньше, чем КГТ, т.е. время контакта топливно-воздушной смеси с катализатором значительно больше, чем в КГТ, что и позволяет достичь полноты сжигания.

Кроме того, гидравлическое сопротивление СДС примерно в 5 раз меньше, чем псевдоожиженного слоя, что значительно упрощает подачу воздуха в зону сжигания топлива и снижает энергозатраты.

Таким образом, существенный отличительный признак способа сжигания топлива - сжигание топлива проводят в стационарно движущемся слое дисперсного материала, образующемся из-за гравитации при вращении корпуса аппарата вокруг горизонтальной оси.

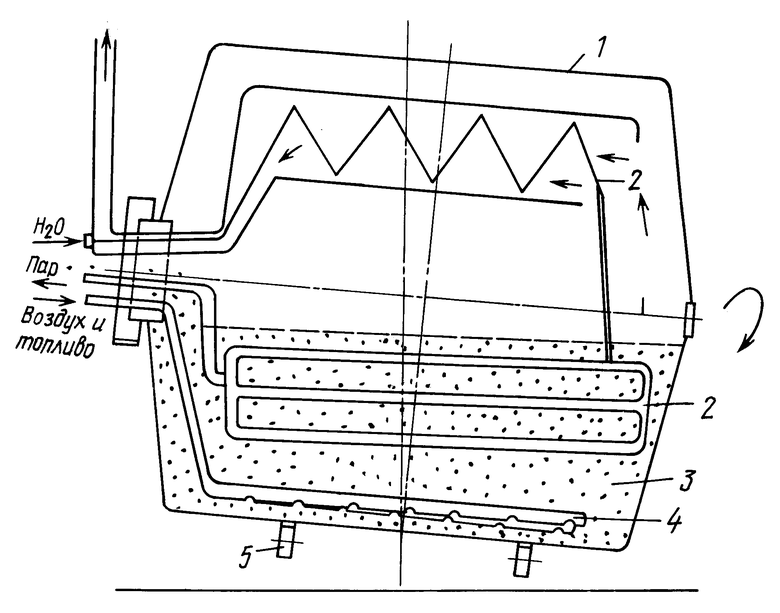

На схеме изображен аппарат для сжигания топлива в стационарно движущемся слое катализатора с системой отвода выделяющегося тепла.

Во вращающемся цилиндрическом корпусе 1 с помощью привода 5 неподвижно установлены теплообменники 2, один из которых размещен в сегменте нахождения катализаторного слоя 3, а второй - над слоем катализатора, для охлаждения топочных газов. Сопло 4, для подачи воздуха и топлива или других реагентов, также неподвижно находится в слое движущегося катализатора 3.

При вращении корпуса образуется стационарно движущийся слой катализатора, на поверхности которого проводится реакция, а выделяющееся тепло через теплообменник выводится из слоя. Горячие топочные газы охлаждаются в теплообменнике при выходе из аппарата.

Пример осуществления изобретения.

Вращающийся цилиндрический аппарат под углом к горизонту 15o объемом 0,75 м3 заполняют на 1/3 катализатором окисления углеводородов, в качестве которого может быть использован любой известный промышленный катализатор, например, хромит меди на оксиде алюминия. После предварительного разогрева слоя катализатора до температуры более 200oC в движущийся слой катализатора через сопло подают компоненты горения 32 л/ч дизельного топлива при расходе воздуха 480 нм3/ч, линейная скорость газового потока составляет 0,5 м/с.

Полнота сжигания топлива 100% в продукты сгорания (вода и углекислый газ), образование оксида углерода и оксидов азота не наблюдается. Истирание катализатора не наблюдается.

Таким образом, способ сжигания топлива в СДС катализатора позволяет управлять процессом в различных режимах работы и в широком диапазоне нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1995 |

|

RU2084761C1 |

| КАТАЛИТИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР | 1996 |

|

RU2124674C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ, СОДЕРЖАЩИХ РАДИОНУКЛИДЫ | 1997 |

|

RU2131151C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 1992 |

|

RU2057988C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2130209C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХИМИКАТОВ СУЛЬФАТНОГО ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2069245C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 1993 |

|

RU2057061C1 |

| СПОСОБ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКОЙ РЕАКЦИИ В МНОГОФАЗНОЙ СИСТЕМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105602C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1996 |

|

RU2111921C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ | 1993 |

|

RU2041163C1 |

Изобретение относится к способам сжигания топлива и теплотехническому оборудованию и может быть использовано во всех отраслях техники для генерации тепла окислением топлива. В способе сжигания топлива для нагрева рабочей среды путем подачи воздуха с α = 1,0 - 1,2 в подвижный слой твердого промежуточного теплоносителя с одновременным вводом в последний топлива, регулированием температуры слоя путем отвода из него тепла с помощью рабочей среды, сжигание топлива проводят в стационарно движущемся слое дисперсного материала, образующемся из-за гравитации при вращении корпуса аппарата вокруг горизонтальной оси. Предлагаемый способ сжигания топлива в стационарно движущемся слое катализатора позволяет управлять процессом в различных режимах работы и в широком диапазоне нагрузок. 2 з.п. ф-лы, 1 ил.

| Способ сжигания топлива | 1979 |

|

SU826798A1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 1991 |

|

RU2034196C1 |

| DE 3806016 A1, 08.09.88 | |||

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТЕКЛОМЕТАЛЛИЧЕСКИХ МИКРОШАРИКОВ | 2013 |

|

RU2542066C1 |

| МАХОРИН К.Е | |||

| и др | |||

| Высокотемпературные установки с кипящим слоем | |||

| - Киев, Техника, 1966, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

2000-02-27—Публикация

1999-04-28—Подача