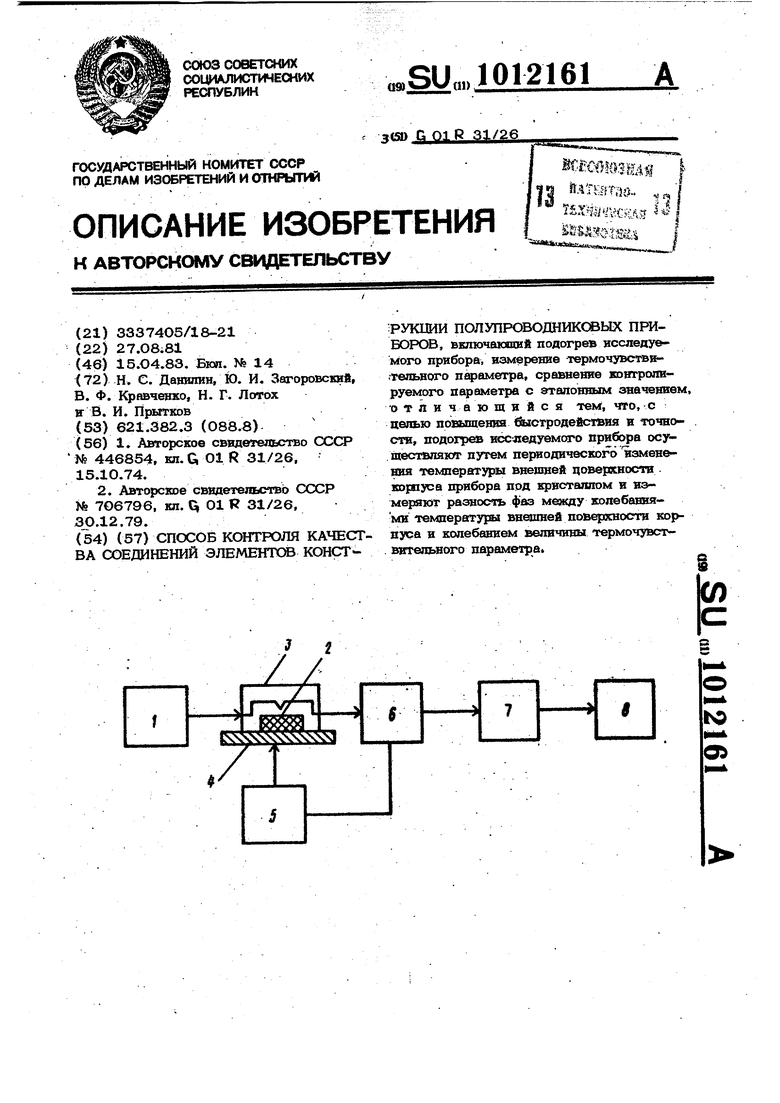

Изобретение относится к измерительной технике и может быть использовано при контроле качества полупроводниковых приборов, в частности интегральных микросхем. Известен способ контроля качества соединений элементов конструкции полупроводниковых приборов, включающий про пускашш через испытуемый прибор импульсов прямого тока длительностью боль шей, чем постоянная полупроводниковогчэ кристалла, но .меньшей чем , чем тепловая постоянная прибора. Амплитуда импуга сов, подаваемых на прибор, поддерживает ся постоянной. При этом производится измерение и регистрация изменения во времени температурно-чувствительного па раметра испытуемого прибора, измерение скорости изменения температурно-чувсТвительного параметра во времени и сра&нение ее с, эталонным i значением С1 Ill о разнице между действительным и с талонным значением скоростей судят о качестве контактных соединений. Данный способ не обеспечивает достаточно высокую ТОЧНОСТЬ контроля качества соединений элементов конструкшга полупроводниковых приборов, -так как не учитывает в процессе контроля тепловой характеристики собс-твеино полупроводникевого кристалла. Кроме того, данный .способ не обеспечивает достагточно высокое быстродействие и имеет высокую трудоемкость вследствие необходимости снятия зависимостей темперагурно-чувствительного параметра во времени и в диапазоне температур и построеття графиков этих зависимостей. Наи&лее близким к изобретению по технической сущности является способ контроля качества контактных соединений силовых полупроводниковых лриборов включающий импульсный нахтрев прибора путем пропускания через него двух серий импульсов прямого тока, длительностью меньше и больше тепловой постоянной кристалла соответственно, с постоянным увеличением в обоих случаях юс амплитуды до тех пор, пока величина температурно-чувствительного параметра, измеряемого по окончании каждого импульса, не достигнет значения, предварительно измеренного при некоторой фиксированной температуре, и по разнице ампл туд мощности, соответствуювмих. различной длительности, определяют качество контактных соединений 2 } . Однако данный способ характеризуется низким быстродействием и высокой i ei трудоемкостью контроля, так как необходшио предва{эительное измерение термочувствительного параметра при фиксированной температуре (время операции более десяти мин), а также использование двух серий импульсов, нагревающих полупроводниковый прибор с постепенным нарастанием их амплитуды и измерении каждый раз после окончания очередного импульса термочувствительного параметра. Кроме того, данный способ не обладает высокой точностью, имеет место погрешность измерений, связанная с неконтролируемь м охлаждением кристалла за время измерения термочувствительного параметра (после переключения от греющего тока к измерительному). Целью изо%)етения является повышение быстродействия и тотаости контроля. Поставленная цель достигается тем, что согласно способу контроля качества соединений элементов конструкции полупроводниковых приборов, включающему подогрев исследуемого прибора, измерение термочу-вствительного параметра, сравнение контролируемого параметра с этеаюуоьтм значением, подогрев исследуемого прибора осуществляют путем периодического изменения температуры внешней поверхности корпуса прибора под кристаллом и измеряют разность фаз между колебаниями Температуры внешней поверхностью корпуса и термочувствительного параметра. На чертеже изображена структурнофункиионйльная схема устройства, реали-зующего указанный способ. Устройство содержит источник 1 измерительного тока, кристалл 2, крышку 3 и основание 4 исследуемого полупроводникового прибора, источник 5 нагрева, измеритель 6 разности фаз, решакшшй блок 7 индикатор 8. Контроль качества соединений конструкции полупроводникового прибора осуществляется следукшим .образом, С помощью источника 5 нагрева периодически изменяют температуру внешней поверхности основания 4 корпуса прибора так, чтобы тепловое пятно полностью покрьшало кристалл 2. Нагрев поверхности основания производится контактным или бесконтактным способом. Затем фиксируют изменение термочувствительного параметра, например, прямого падения напряжения на р-п переходе при постоянном измерительном токе, создаваемом источником 1 измерительного тока (выбор другого температурночувствнтелького параметра является не приншшиаль ным) н измеряют разносгь фаз между периодическими копебашшми подводимой мощности и величины температурно-чувствительного параметра с помощью, измерителя 6 разности фаз. Затем сравнивают измеренную величину разности фаз с эталонным значением для бездефектного офазца при помощи решаюгцего блока 7. Резулвтегт сравнения индицируется йа индикаторе ::3. Наличие дефектов тела imta раковин, расслоений и т. п. уменьшает коэффициент температуропроводности тела и приводит к увеличению разности фаз колебаний температуры поверхности тела и температуры точки внутри тела. Таким образом, некачественное соединение элементов конструкции иссле дуемого полупроводникового прибора приводит -к увеличению измеряемой разности 10 61 фаз по сравнению с бездефектным прибором. Предлагаемый способ позволяет повысить быстродействие и снизить трудоемкость контроля качества соединений полупроводниковых приборов путем исключ чения предварительного измерения термочувствительного параметра (ТЧП) при некоторой фиксированной темп атуре. Это достигается тем, что в качестве измеряемой величины выбрана разность фаз между периодическими колебаниями подводимой тепловой мощности и периодическими изменениями величины ТЧП, обусловленными изменением температуры кристалла. Данный способ дает возможность нагревать кристалл полупроводникового прибора до достаточно высокой температуры, в пределах, ограниченных липш требованиями технических условий эксплуагташш данного прибора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕСТИРОВАНИЯ СВЕТОДИОДА | 2016 |

|

RU2617148C1 |

| Способ оценки тепловой постоянной силового полупроводникового прибора | 2017 |

|

RU2655736C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПЕРЕХОДНОЙ ТЕПЛОВОЙ ХАРАКТЕРИСТИКИ ЦИФРОВЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 2017 |

|

RU2697028C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОВОГО СОПРОТИВЛЕНИЯ КМОП ЦИФРОВЫХ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2014 |

|

RU2561337C1 |

| Способ определения температуры структуры реверсивно включаемых динисторов | 1988 |

|

SU1626220A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОВОГО СОПРОТИВЛЕНИЯ КМОП ЦИФРОВЫХ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2020 |

|

RU2744716C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПЕРЕХОДНОЙ ТЕПЛОВОЙ ХАРАКТЕРИСТИКИ ПОЛУПРОВОДНИКОВЫХ ИЗДЕЛИЙ | 2016 |

|

RU2639989C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПЕРЕХОДНОЙ ТЕПЛОВОЙ ХАРАКТЕРИСТИКИ ЦИФРОВЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 2015 |

|

RU2613481C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЕРЕХОДНЫХ ТЕПЛОВЫХ ХАРАКТЕРИСТИК СВЕТОИЗЛУЧАЮЩИХ ДИОДОВ | 2013 |

|

RU2523731C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОВОГО СОПРОТИВЛЕНИЯ ПЕРЕХОД - КОРПУС СИЛОВЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ В КОРПУСНОМ ИСПОЛНЕНИИ | 2006 |

|

RU2300115C1 |

СПОСОБ КОНТРОЛЯ КАЧЕСТВА СОЕДИНЕНИЙ ЭЛЕМЕНТСЖ КОНСТ/ РУКШИ ПОЛУПРОВОШИКСВЬК ПРИБОРОВ, вкпючаюашй подогрев исследуемого прибора, измерение -термочувств ;тельного п аметра, сравнение взонтропируемошэ параметра с эталонным значением, отличающийся тем, что, с целью повышения быстродействия и точности, подогрев исс-ледуемс о прибора осу .шествляют путем периодического изменения температуры внешней цоверкности . корпуса прибора под кристаллом и измеряют разность фаз меэкду колебаниями температуры внешней поверхности корпуса и колебанием величины термочувствктельного параметра. § IND О) /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля качества соединений элементов конструкции полупроводниковых приборов | 1972 |

|

SU446854A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-15—Публикация

1981-08-27—Подача