1

Изобретение относится к области полупроводникового приборостроения.

Известен способ контроля качества соединений элементов конструкции полупроводниковых приборов, который заключается в том, что р-п-переход электрически прогревают одинаковой для всех приборов мощностью до достижения стационарного режима, затем регистрируют интенсивность инфракрасного излучения с поверхности кристалла полупроводникового прибора, преобразовывают инфракрасное излучение в электрический сигнал и сравнивают его с допустимым значением для бездефектного образца.

Однако необходимым условием измерений по предлагаемому способу является открытая поверхность кристалла, что достигается контролем приборов в негерметизированном или разрушенном состоянии и, кроме того, способ трудоемок и малопроизводителен.

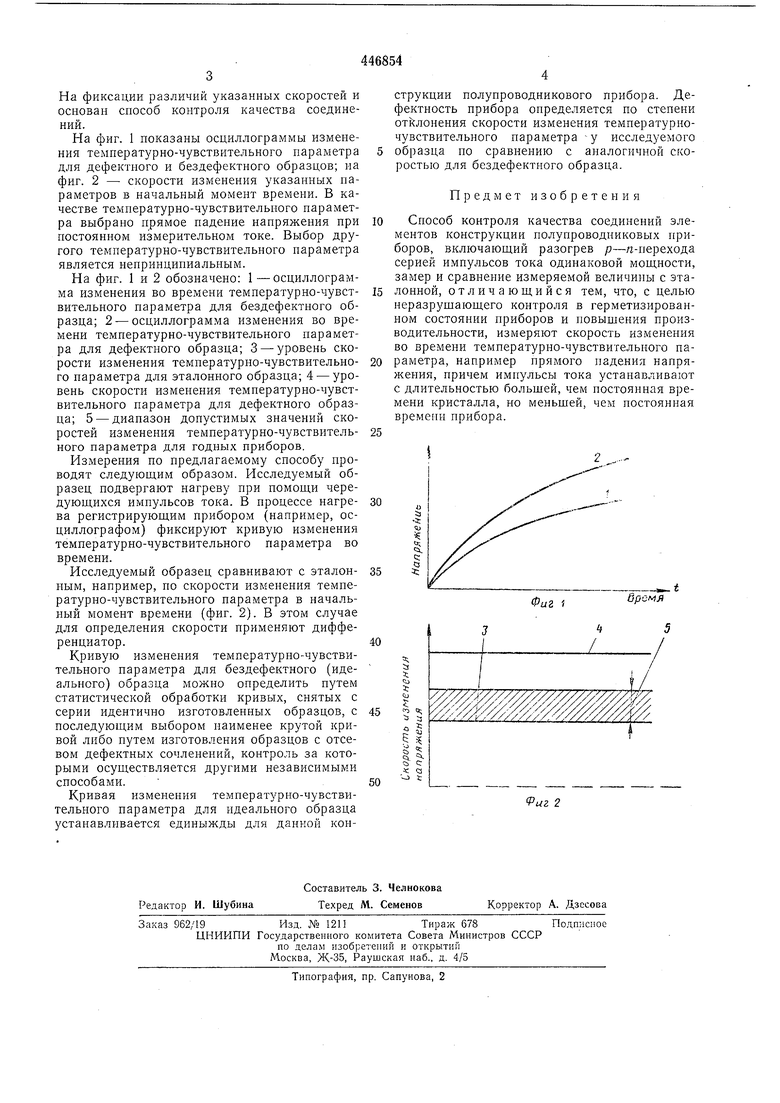

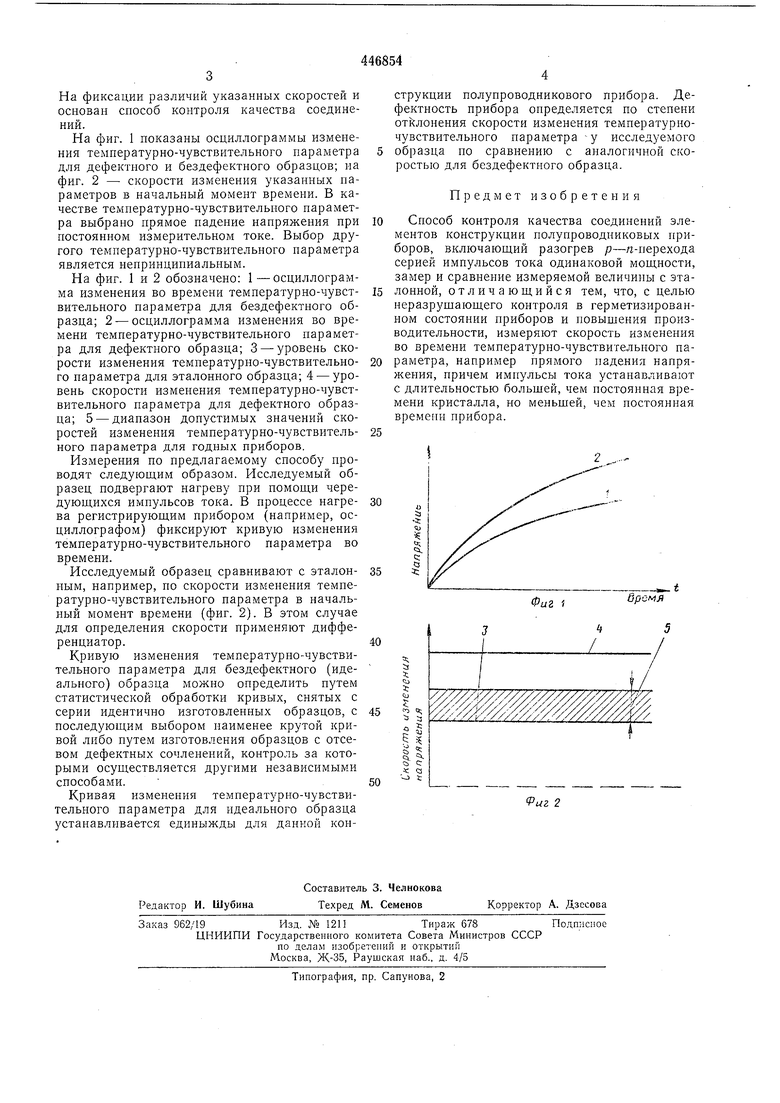

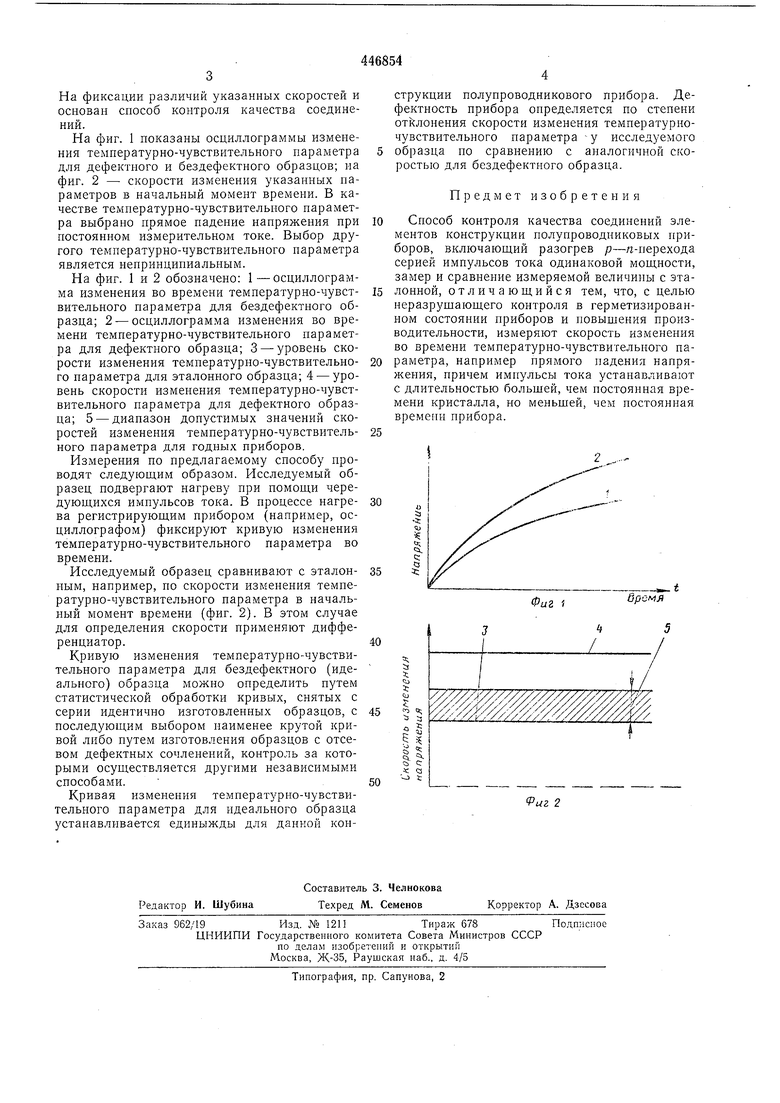

Для осуществления неразрушающего контроля при одновременном повышении производительности по предлагаемому способу изменяют скорость изменения во времени какоголибо температурно-чувствительного параметра, например прямого падения напряжения, причем импульсы тока устанавливают с длительностью большей, чем постоянная времени кристалла, но меньшей, чем постоянная времени прибора.

Описываемый способ основан на эффекте взаимодействия раснространяющейся от р-пперехода по прибору тепловой волны с дефектом в области соединения конструктивных элементов прибора (например, в месте пайки или сварки).

Сущность способа заключается в следующем. При прохождении импульса тока через

р-п-переход, тепловая мощность, выделившаяся в р - /г-переходе, начинает распространяться в виде тепловой волны от кристал.1а к периферийным участкам прибора. Дойдя до участка прибора, в котором имеется дефексоединения (некачественная сварка или пайка), тепловая волна частично отражается от места дефекта (коэффициент отражения зависит от степени дефектности), что, в свою очередь, вызывает дополнительный прогрев

кристалла и повышение его температуры.

Если длительность импульса подогрева вы; брана больщей, чем время распространения волны до возможного дефекта, то при нестационарном (неустановившемся) процессе прогрев кристалла у образца с дефектом значительно отличается от прогрева кристалла у бездефектного образца. В связи с этим скорость изменения измеряемого температурночувствительного параметра у дефектного образца больше, чем у бездеф|ектного образца.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2670186C1 |

| СПОСОБ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК КРЕМНИЕВЫХ ПЛАСТИН С ВНУТРЕННИМ ГЕТТЕРОМ | 1991 |

|

RU2009575C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659617C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МЕТАЛЛИЗАЦИИ | 1983 |

|

SU1152449A1 |

| СПОСОБ КОНТРОЛЯ ОДНОРОДНОСТИ СТРУКТУРЫ МОЩНЫХ ТРАНЗИСТОРОВ | 1980 |

|

SU923281A1 |

| Способ обнаружения дефектов в поверхности диэлектрических и полупроводниковых материалов | 1990 |

|

SU1784878A1 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ И УПРАВЛЕНИЯ КАЧЕСТВОМ ЛАЗЕРНОЙ СВАРКИ | 2004 |

|

RU2258589C1 |

| СПОСОБ ТЕСТИРОВАНИЯ СВЕТОДИОДА | 2016 |

|

RU2617148C1 |

| СПОСОБ ОБНАРУЖЕНИЯ МЕХАНИЧЕСКИХ ДЕФЕКТОВ НА ПОВЕРХНОСТИ ТВЕРДЫХ МАТЕРИАЛОВ | 2014 |

|

RU2579546C1 |

| Способ контроля качества соединений элементов конструкции полупроводниковых приборов | 1981 |

|

SU1012161A1 |

Авторы

Даты

1974-10-15—Публикация

1972-12-28—Подача