4 СО 4ib Изобретение относится к черной металлургии, в частности к способам производства низкоуглеродистых легированных сталей в дуговых электропечах, Известен способ производства стал в дуговых печах, при котором шлак окислительного периода не скачивают, а ванну в начале восстановительного периода раскисляют сначала алюминием в количестве 0,2-1,0 кг/т и затем сплавами на основе кремния. Окончательное раскисление стали производят в ковше алюминием в количестве 0,5 1,3 кг/т 1 . . По данному способу трудно обеспечить низкое содержание фосфора в ста ли, так как оно восстанавливается при раскислении стали под окислитель ным шлаком. Известен способ выплавки конструк ционной легированной стали, согласно которому после расп павления шихты окисление углерода производят железной рудой, а раскисление стали начинают присадкой комплексного сплава АМС (алюминий, марганец, кремний) . Недостатками этого способа являются большая длительность плавки, по вышенная трудоемкость процесса, значительный расход .электроэнергии, невысокая стабильность качества стали. Наиболее близким по технической сущности является способ, включающий завалку шихты,плавление, совмещение плавления с окислительным периодом, продувку металла кислородом, присадку флюсующих и окислителей по ходу плавления, удаление окислительного шлака, раскисление металла, наводку восстановительного шлака с одновременным легированием стали хромом, раскисление шлака порошками кокса, ферросилиция и алюминия, окончательное раскисление стали алюминием. В период плавления в печь вводят .-3% извести и 1 железной руды. После полного расплавления проводят кратко временную продувку металла кислородом и после полного расплавления в печь присаживают 1% извести 3. К недостаткам способа относятся следующие факторы. Кратковременная продувка кислородом в конце расплавления и недостаточная окисленность шлака затрудняют удаление фосфора ниже 0,015%. Большое количество шлакообразующих и флюсующих в составе завалки удлиняют период плавления, что повышает расход электроэнергии. Целью изобретения является повышение качества стали, сокращение длительности плавки, снижение расхода ферросплавов-и электроэнергии. Цель достигается тем, что согласно способу выплавки стали, включающему завалку шихты, плавление, совмещение плавления с окислительным перио-. дом, продувку металла кислородом, присадку флюсующих и окислителей по ходу плавления, удаление окислительного шлака,-раскисление.металла, наводку восстановительного шлака с одновременным легированием стали хромом, раскисление шлака порошками кокса, ферросилиция и алюминия, окончательное раскисление стали алюминием, пос-. ле расплавления 0-60 шихты в печь присаживают 20-25 кг/т извести и начинают продувку металла кислородом, после расплавления всей шихты присаживают вторую порцию извести в количестве 19-20 кг/т, причем продувку расплава кислородом продолжают до содержания в металле 0,05-0,15 углерода, а раскисление стали начинают присадкой в расплав 0,7-3,0 кг/т алюминия, затем марганца и кремния. Совмещение плавления шихты с окислительной продувкой расплава кислородом обеспечивает благоприятные условия удаления фосфора из стали и снижает продолжительность плавления. В случае начала продувки кислородом при расплавлении шихты менее чем на tO наблюдается большой угар металла, длительность плавления сокращается незначительно. При расплавлении шихты .более, чем на 60% ухудшаются уело- : ВИЯ дефосфорации. Порционная присадка извести по ходу плавки улучшает условия дефосфорации и ускоряет плавление шихты до начала продувки кислородом. Различное количество извести в порциях обусловлено кинетикой процесса дефосфорации. До расплавления шихты обеспечиваются наиболее благоприятные условия дефосфорации (ни-зкая температура металла). Г1о,тому для удаления фосфора требуется повышенное количество флюса. С повышением температуры металла после расплавления шихты условия для удаления фосфора ухудша ются, количество присаживаемой извести уменьшается. Варьирование количеством извести в порциях необходимо для

поддержания основности шлака в определенных пределах (2,5-1,5.

Продувка расплава до содержания О, углерода обеспечивает стабильность окислительного периода но гарантирует последующее раскислег ние металла с одинакового термодинамического состояния для различных марок стали и получение 1ета,лла с низким содержанием фосфора. Содержание углерода 0,05% характерно для малолегированного расплава, а 0,15% для легированного расплава,

Раскисление металла после продувки вначале алюминием, а затем марьганцем и кремнием уменьшает длительность раскисления и повышает глубину его, сокращает время формирования, хорошо раскисленного шлака, обеспечивает лучшее рафинирование металла Q продуктов раскисления и серы. Ал1ШЙний в количестве 3|0 кг/т вводят при продувке металла до 0,05 углерода., а 0,7 кг/т - при 0,15 углерода.

/П р и М е РО Способ осуществляли п|ри выплавке койструкционных сталей 12Х2Н4А, It - 16ХНЗМА, 18Х2Н М ( BJA в дуговой электропечи ёмкостью 25-.

После расплавления шихты на 060%, влпечь присаживали 20-25 кг/т

извести и начинали продувку распла.за кислородом через футерованную стальную трубу диаметром 3/ при давлении кислорода 7-9 атм. После расплавления всей шихты присаживали вторую порцию извести в количестве 15 20 кг/т и продолжали продувку металла кислородом до содержания углерода 0,,.15. После полного скачивания окислительного шлака на зеркало метёлла присаживали кусковой алюминий в количестве 0, кг/т, затем ферромарганец, «5 ферросилиций, феррохром и ишакообразующую смесь из извести и плавикового шпата (3t1/. Сформировавшийся шлак раскисляли порошками кокса, 75% ферросилиция и корректировали окончательный состав стали. За 1-3 мин до выпуска в металл вводили на штангах 0,8-1,0 кг/т аломиния и плавку вместе со шлаком выпускали в ковш.

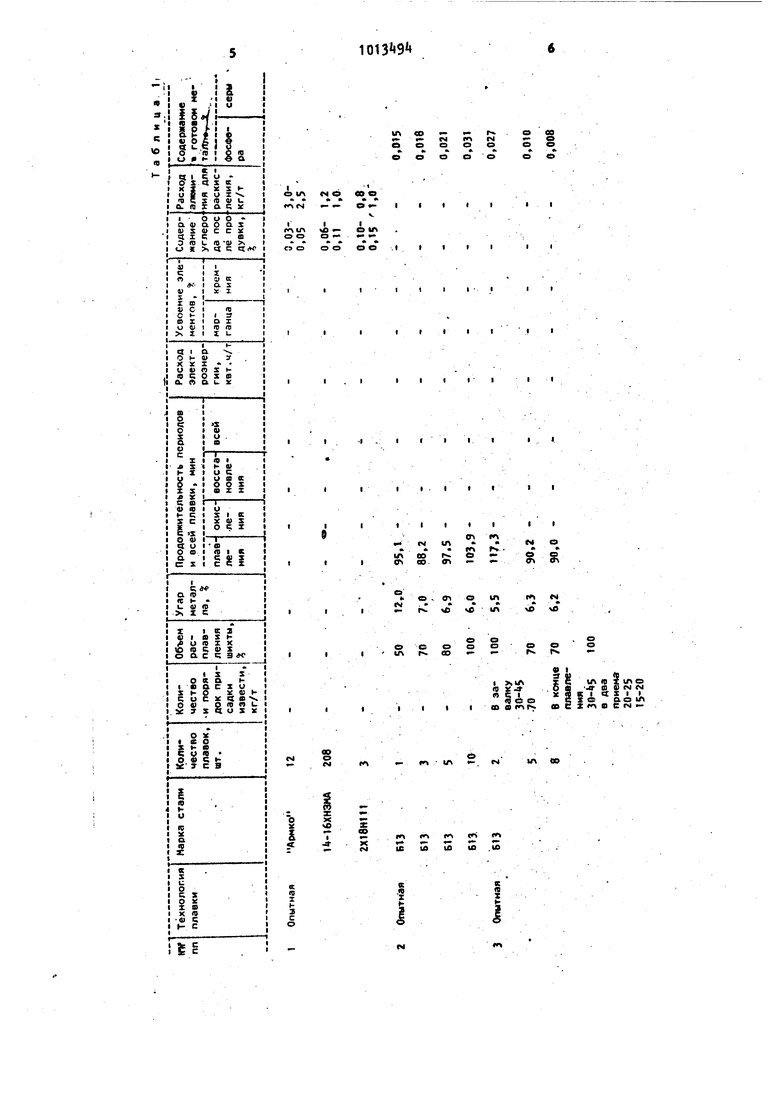

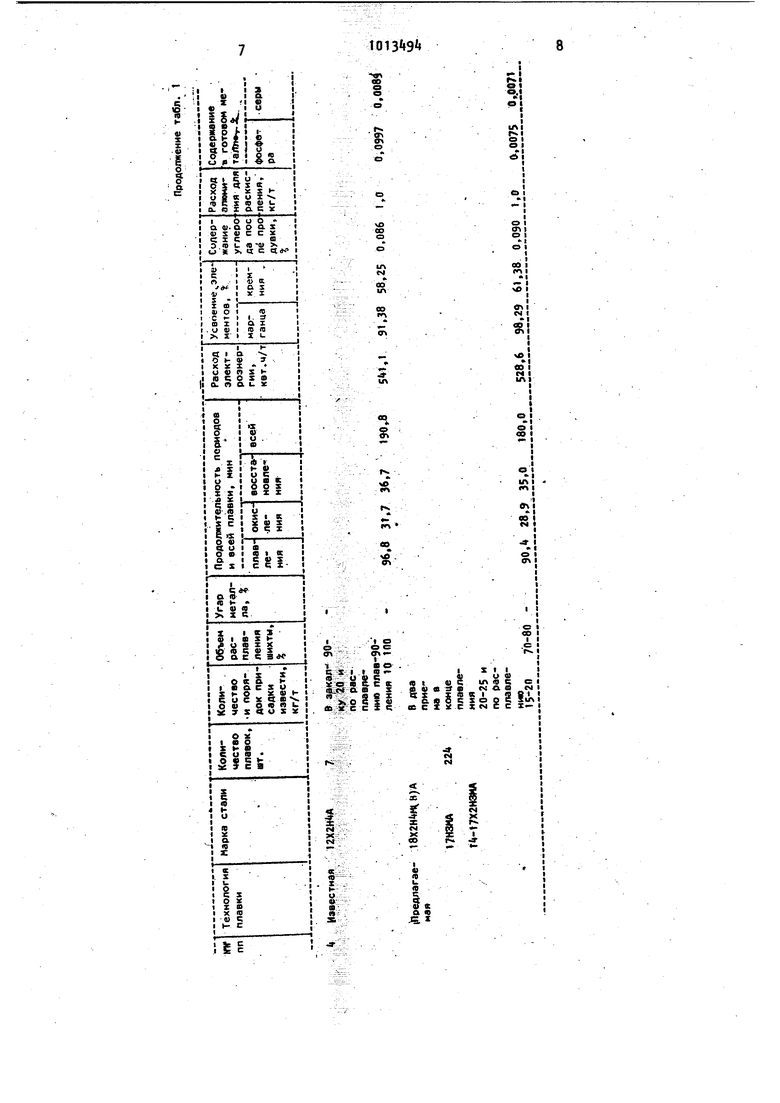

Качество стали оценивали по данным плавочного и сдаточного контроля предприятия-изготовителя. , .

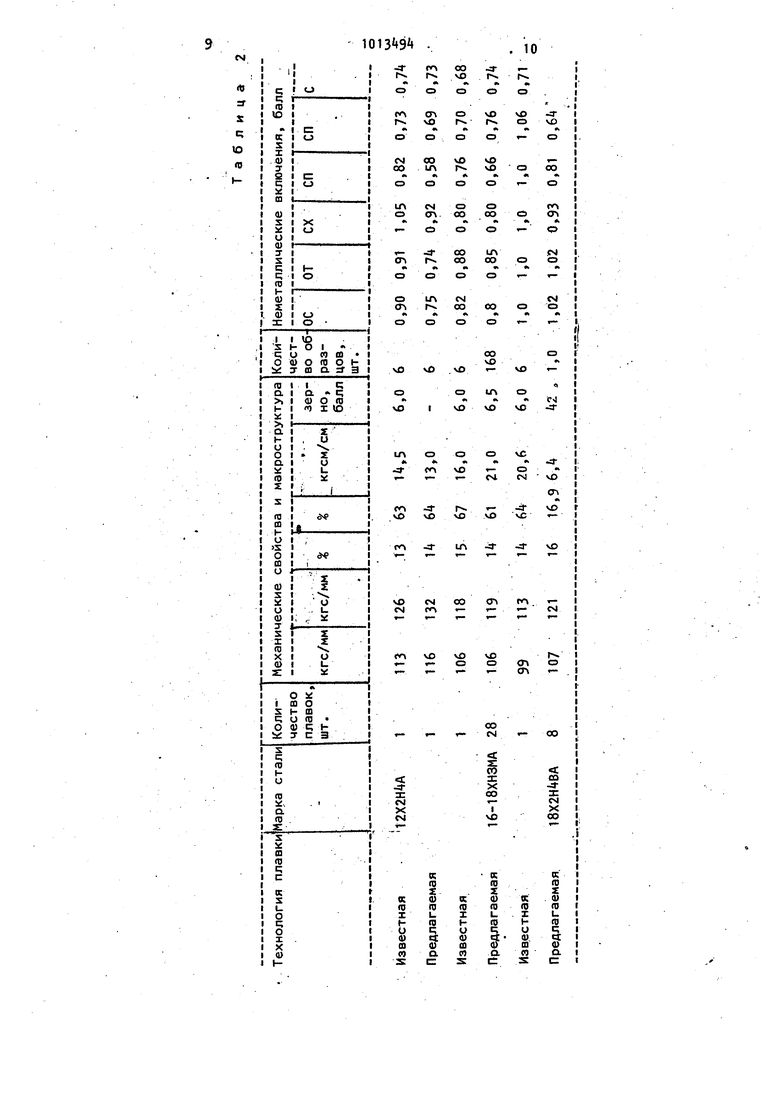

В табл. 1 даны результаты оценки технологических параметров плавки стали; в табл. 2 - результаты оценки качественных характеристик стали.

о in м -.

гI

mm о о о

о о о о

«о- -r.. о oe

.-«МrriCM1-е

оеэооо о

«k1ь «1«I - «k

оооое о

I I I I iir .

«м .

О .1IIII

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки вольфрамсодержащей стали | 1980 |

|

SU931755A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2398889C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2333256C1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2399681C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| СПОСОБ ВЫПЛАВКИ МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2001 |

|

RU2204612C1 |

| Способ выплавки высоколегированной стали | 1982 |

|

SU1068497A1 |

оо

Г4О

-(Ч

в Л1

I

с о

II

мо

es in

ео г е

со в -

k о . е о u It (Ч

« гГ t чС

О О.0

в О О О О Оо

р ао - t- rs. гч-

«I

1Л ID if то

пх .бй JT а S f t

«|АО if,

( f 1/Ч -, во

NIB Ш 1А to .ив

tt

э

s e;

Ю (D

10

00

ff

-a- -

p

vO r r.

о 1

en

sO

sr

-зvO

о VO

r

OO

vO

vO

vOо

ил

I

00

««

отCM

о

ол

CDС9

OO

оч.

А

м

о

о

OO

-:Я(СМ о

ил

00

r оо

см

CM OO оо о о

«чА««

о «- .-

ооо

чО«

vO

г- VD 1-

. vO

ил о

f-i

vfT VO 340

I

с

о

о

.

fc

xC

t-о

л

м

vO

«м. ем

ОЛ

.- vO

-arvD чС vC

ЧО

vO

ГО -3ил

п гл со

м - - см

ГА

vDr

vO

VO

о en о r- en r

CD

-aCN|X

CO

к

Л) lU

к

0)

DC (0

т

(О

го

U

t- u

го tt

H

s

o

0) Ш

v m я

Ct

0)

0)

о.

с:

.11 lorajsi 12

По результатам оценки длительностьсеры - 0,007t%, повысились механиплавки сократилась на 10,8 мин, рас- ч«ские свойства стали, ход электроэнергии - на 12,5 квт.ч/т, повысилось усвоение марганца и крем- Предлагаемый способ использован

;ния на 3,5-6,9, среднее содержание , $при выплавке конструкционных марок.

фосфора в металле составило 0,0075 Экономический эффект 21500 руб.

Авторы

Даты

1983-04-23—Публикация

1981-12-09—Подача