Изобретение относится к металлургии, в частности к выплавке электротехнических сталей в дуговых печах в комплексе с внепечным рафииированием.

Известен способ выплавки трансформаторной стали в дуговых печах е диффузионным раскислением через шлак, обеспечивающий содержание неметаллических включений в литой заготовке в пределах 0,005-0, : Однако этот способ характеризуется длительностью процесса рафинирования металла от кислорода и неметаллических включений, низкой стойкостью футеровки и cTajjg: разливочных ковшей, высоким угаром кремния при раскалении металла через шлак и низкой производительност печей,

Известен также способ выплавки трансформаторной стали для холоднокатаного Листа, предусматривающий полное или частичное совмещение периодов рарплавления и окисления,короткую продувку кислородом для обез угливания, предварительное раскисление чугуном перед скачиванием шлака раскисление if Восстановительный период металла кусковыми силикокальцием и ферросилицием, шл.ака - порошками силикокальция, ферросилиция и алюминия, введением в конце воестановительного периода кускового ферросилиция для легирования стали кремнием. После выпуска плавки S ковш металл повторно обрабатывают электропечным шлаком, переливая сталь из ковша в ковщ с целью полной десульфации и очищения от неметаллических включений. При переливе корректируют содержание кремния, а корректировку содержания алюминия производят его присадкой во второй ковш в количестве 0,08-0,12 кг на 1 т стали перед переливом, или на штанге в сталеразливочный ковш при обработке металла аргоном, в том числе и в процессе вакуумирования 2

Однако согласно этому способу необходимо использование специальной шихты (чистой по остаточным элементам) ,,наличие специального ферросЯпиция с низким содержанием алюминия И;,титана.; Кроме того, присадка больших количеств ферросилиция в электропечь (более 5,0 т удлиняет процесс рафинирования и, тем caNUM, всю плавку, неблагоприятно сказывается на технико-экономи-, ческих показателях большегрузных электропечей и качестве стали.

Наиболее близким к предлагаемо му является способ выплавки трансформаторной стали, включсшяций завалку шихты, ее расплавление, продувку металла кислородом,раскислени расплава углеродсодержащими материа

лами, скачивание окислительного шлака, расплавление металла кусковым ферросицилием в печи, наводку рафинированного шлака, легирование кремнием, рафинирование стали при слике в ковш электропечным шлаке, окончательное легирование кремнием и раскисление силикокальцием и алюминием в ковше, продувку металла аргоном и его вакуумирование 3.

При выплавке стали осуществляется ее стадийное раскисление: углеродом и кремния в печи; силикокальцие и алюминием в ковше.

Недостатками известного способа являются повышенный и нерегулируемый угар кремния при присадке ферросилиция в нераскисленный металл, имеющи нестабильную окисленность после продувки кислородом в большегрузной электропечи, низкая дёсульфирующая способность известково-силикатных шлаков. При таком способе ввода фер росилиция необходимы дополнительные присадки извести (3,0-4,0% от веса садки), для обеспечения высокой ос новности и, тем самым, увеличения десульфирующей способности шлака. При таком способе раскисления и легрования стали кремнием период рафинирования составляет 30-60 мин, что отрицательно сказывается на состоянии футеровки электропечи, а кроме того,сохраняется перелив стали из ковша в ковш и, следовательно, свя занные с ним недостатки: дополнительная возможность насыщения стали азотом, высокие потери температуры, дополнительное окисление металла кислородом воздуха,обязательное наличие двух ковшей (переливного и сталеразливочного), недостаточное время обработки аргоном (из-за дефицита температуры) для удгшения неметаллических включений.

Цель изобретения - повышение ус воения кремния расплавом, снижение продолжительности плавки и увеличение выхода годного металла.

Посталвенная цель достигается тем, чт:о согласно способу выплавки трансформаторной стали, включающему завалку шихты, ее расплавление, продувку металла кислородом, раскисление расплава углеродсодержа-v щими материалами, скачивание окислительного шлака, расплавление металла кусковым ферросилицием, в печи наводку рафинировочного шлака, легирование кремнием и раскисление силикокальцием и алюминием в ковше, продувку металла аргоном и его вакуумирование, раскисление и легирование металла в печи производят непосредственно после скачивания шлака присадками алюминия и ферросилиция в количестве соответственно ,5 и 5,5-6,0 кг на 1 т стали.

при этом наведенный рафинировочный лак перед выпуском дополнительно раскисляют алюминием в количестве 1,0-2,0 кг на 1 т стали, а продувку

металла аргоном в вакууме начинают при давлении 505-650 мм рт. ст. и снижают давление в камере до 90150 мм рт, ст., выдерживают при . этом дайление 55-75% всего времени обработки, после чего в металл присаживают 2,6-4,0 кг на 1 т стали силикокальция и заканчивают обработку расплава«аргоном при давлении в вакуумной камере не более 15 мм рт. ст..

Присадка в нераскисленный металл чушкового алюминия в количестве 2,0-2,5 кг на 1 т стали, и кускового 65%-ного ферросилиция 5,5-6,0 кг на 1 т стали приводит к полному раскислению остатков окислительного лака и поЬерхностных слоев металла, при этом кремний ферросилиция препятствует быстрому окисле ию алюминия . Ввод алюминия менее 2,0 кг на 1 т стали недостаточен для полного раскисления металла и остатков шлака и приводит к полному окислению алюминия и кремния, увеличивая тем самым кремнезем в шлаке и снижая его рафинирующую способность, Ввведение алюминия в металл более 2,5 кг на 1 т стали экономически целесообразно и нежелательно для получения марок стали с низкими ваттными потерями. Кроме того, присадка ВИЯ и ферросилиция в указанных количествах в нераскисленный металл приводит при их окислении к резкому . повышению температуры поверхностньис слоев металла, .что способствует при присадке шлакообразуювдих материалов (2/0-2,5% извести и плавикового шпата от веса садки) их быстрому расплавлению.

Вследствие интенсивного обезуг- лероживания жидкого металла в электропечи футеровка значительно, насыщается окислами железа. При выдержке металла в печи они постоянно поступгиот в металл и шлак, снижая рафинирующую способность последнего. Для поддержания высокого рафинирующего потенциала шлака непосредствеигно перед выпуском дополнительно присаживгиот алюминием (1,0-2,0 к нлГ 1 т стали), Присадка алюминия менее 1,0 кг на 1т стали приводит k низкому усвоению кремния в ковше и снижению десульфируищей способности шлака при обработке струи металла на выпуске и при продувке аргоном в вакуум. Ввод алк 4иния более 0,2 кг на 1 т стали приводит к получению в коялевой пробе алюминия более 0,035%, что отрицательно сказывается на конечном переделе и свойствах трансформаторной стали.

Начало продувки аргоном в вакууме при давлении менее 505 мм рт.ст. приводит к бурному вскипанию металла и шлака, что способствует их выбросу из ковша. При давлении выше 650 мм рт, от, процесс дегазации металла не получает должного развития. При затухании газовыделения давление в камере снижают до 90150 мм рт, ст, при этом, наблюдает0ся наиболее эффективная дегазация расплава и продолжается не 75% времени всей обработки. Уменьшение времени выдержки при данном давлении менее 55% может привести

5 к выбросам и уменьшает эффективность дегазации. При выдержке более 75% времени обработки происходит снижение температуры металла.

Присадка силикокальция 2,64,0 кг на 1т стали приводит к допол0нительному раскислению шлака и металла и улучшению. рафинирующей способности шлака, при этом ввод силикокальция менее 2,6 кг на 1т стали оказывает незначительное воздействие

5 на улучшение рафинирующей способности шлака, а ввод более 4,0 кг на 1 т стали создает трудности по ,обеспечению содержания кремния и ; алюминия в ковшевой пробе металла.

0

После раскисления силикокальцием интенсивность газовьвделения уменьшается.и для его поддержания :снижают давление в камере. Конец обработки при давлении свыше 15 мм

5 ;рт. ст. говорит.0 недостаточно pacfкисленном металле.

Известный способ опробован при производстве динамной стали, легированной кремнием, содержащей,%: мар0ганец 0,07-0,25, кремний 2,70-3,15; алюминий 0,012-0,035; остальнЕле элементы, не более: сера 0,010; фосфор 0,020; азот О,О15;углерод 0,05,

На основании результатов проведенных плавок установлено снижение со-

5 держания серы и азота в стали в сравнении со способом выплавки методом стадийного раскисления (прототип) , а также снижение загрязненности неметаллическими вfcлючeниями,

0 повьпиения усвоения кремния, улучше- ние разливаемости на УНРС в слябЫ сечением 200x1200 ют, снижение отбракованных литых слябов и горячекатаного Пйдката по дефектам газовый

5 Пузырь, трацина , .неметаллическив включения,

Эти;результаты достигнуты за счет более глубокого раскисления металла и шлака в печи перед выпуском, а

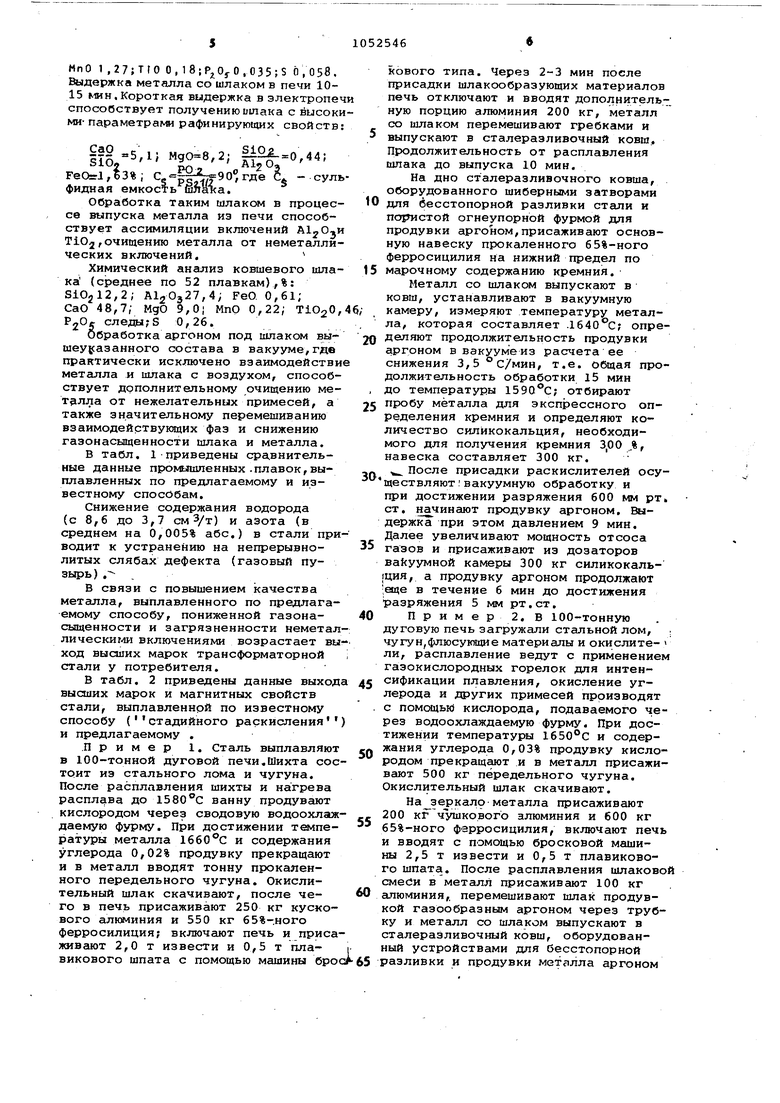

0 также за счет дополнительного раскисления алюминием, В результЁ1те этого получают рафинирующие шлаки перед выпуском следукнцего состава (среднее по 67 плавкам)%: ,; FeO 1,63; CaO 52, Mgo8,2 ;

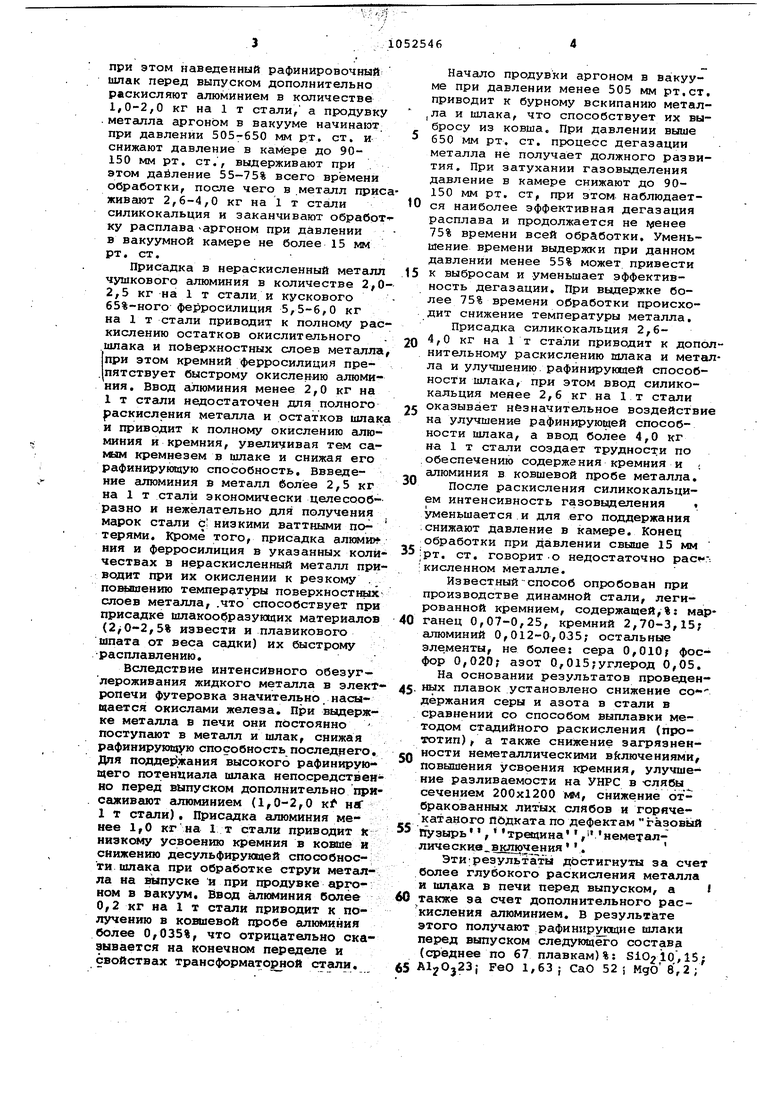

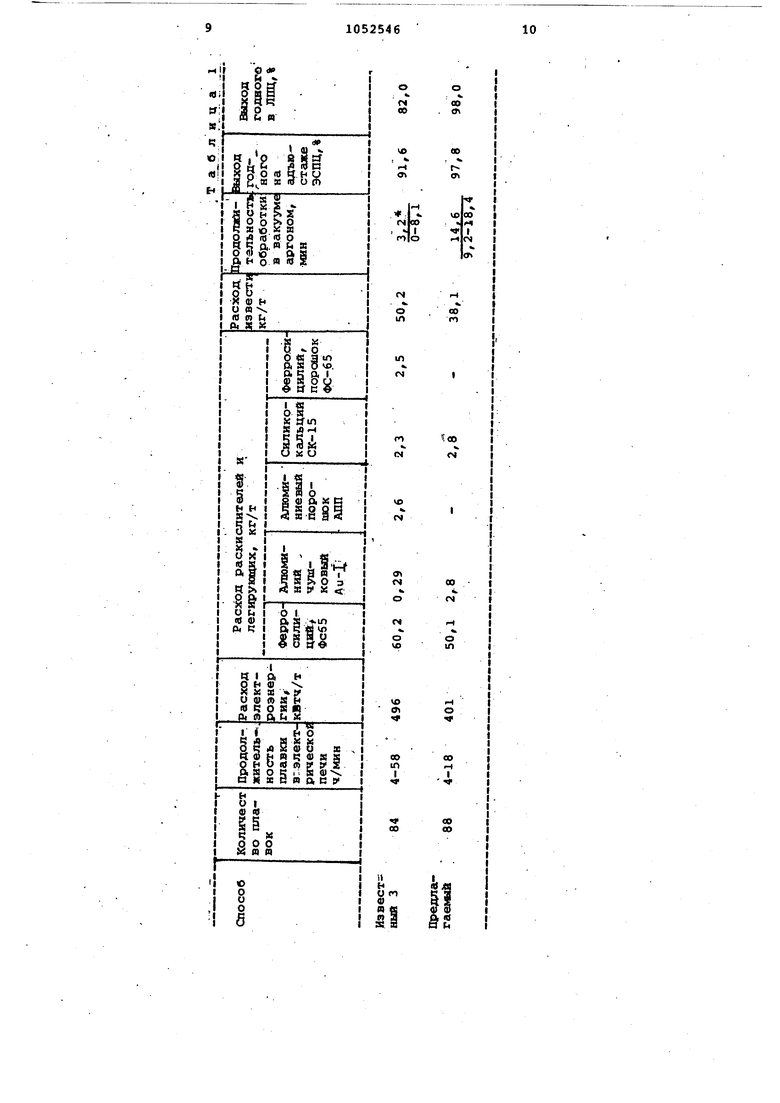

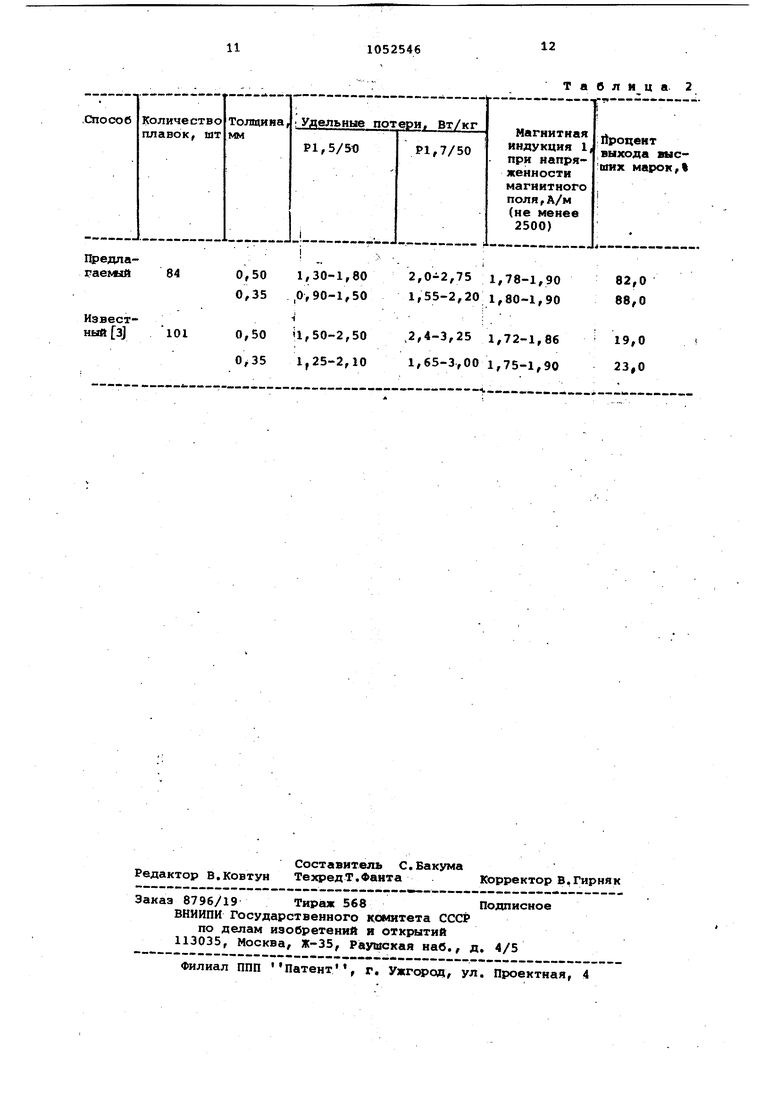

5 MnO 1 ,27;TtO 0,l8jp,OjO,035;S 0,058. Выдержка металла со шлаком в печи 1015 мин,Короткая выдержка в электропе способствует получению ишака с йысок ми-параметрами рафинирующих свойств §f§ 5,1; ,2; ff 0,44, FeOtJ,63%i С.,где С - суль фидная емкость шлака. Обработка таким шлаком в процес се выпуска металла из печи способствует ассимиляции включений Al.pOjH TiOj,очищению металла от неметалли ческих включений. Химический анализ ковшевого шла ка (среднее по 52 плавкам),%J SlO2l2,2; А120з27,4; FeO 0,61; CaO 48,7; MgO 9,0) MnQ 0,22; TiO20 P2Ot следы;S 0,26. Обработка аргоном под шлаком вышеу азанного состава в вакууме,где практически исключено взаимодействи метёшла и шлака с воздухом, способствует дополнительному очищению от нежелательных примесей, а также значительному перемешиванию взаимодействующих фаз и снижению газонасыщенности шлака и металла. В табл. 1 приведены сра внительные данные промышленных-плавок,выплавленных по предлагаемому и известному способам. Снижение содержания водорода (с 8,6 до 3,7 см 3/т) и азота (в среднем на 0,005% абс.) в стали при водит к устранению на непрерывнолитых слябах дефекта (газовый пузырь ) . , В связи с повышением качества металла, выплавленного по предлагаемому способу, пониженной газонасыщенности и загрязненности неметал лическиг и включениями возрастает вы ход высших марок трансформаторной стали у потребителя. В табл. 2 приведены данные выход высших марок и магнитных свойств стали, выплавленнрй по известному способу (стадийного раскисления и предлагаемому . Пример 1. Сталь выплавляют в 100-тонной дуговой печи,Шихта сос тоит из стального лома и чугуна. После расплавления шихты и нагрева расплава до 1580°С ванну продувают кислородом через сводовую водоохлаж даемую фурму. При достижении температуры металла 1б60с и содержания углерода 0,02% продувку прекращают и в металл вводят тонну прокаленного передельного чугуна. Окислительный шлак скачивают, после чего в печь присаживают 250 кг кускового алюминия и 550 кг 65%-.ного ферросилиция; включают печь и приса живают 2,0 т извести и 0,5 т плавикового шпата с помощью машины бро кового типа. Через 2-3 мин после присадки шлакообразующих материалов печь отключают и вводят дополнитель-. ную порцию алюминия 200 кг, металл со шлаком перемешивают гребками и выпускают в сталеразливочный ковш. Продолжительность от расплавления шлака до выпуска 10 мин. На дно сталеразливочного ковша, оборудованного шиберными затворами для Йесстопорной разливки стали и пористой огнеупорной фурмой для продувки аргоном,присаживают основную навеску прокаленного 65%-ного ферросицилия на нижний предел по марочному содержанию кремния. Металл со шлаком выпускают в ковш, устанавливают в вакуумную камеру, измеряют температуру металла, которая составляет . определяют продолжительность продувки аргоном в вакууме из расчета ее снижения 3,5 °С/мин, т.е. общая продолжительность обработки 15 мин до температуры 1590 С; отбирают пробу металла для экспрессного определения кремния и определяют количество силйкокальция, необходимого для получения кремния 3,00 .%, навеска составляет 300 кг. , После присадки раскислителей осуществляют : вакуумную обработку и при достижении разряжения 600 мм рт. ст. начинают продувку аргоном. Выдержка при этом давлением 9 мин. Далее увеличивают мощность отсоса газов и присаживают из дозаторов вакуумной камеры 300 кг силикокаль ция, а продувку аргоном продолжают еще в течение 6 мин до достижения разряжения 5 мм рт.ст. П р и м е р 2. В 100-тонную дуговую печь загружали стальной лом, ; чугун,флюсующие материалы и окислите- ли, расплавление ведут с применением газокислородных горелок для интенсификации плавления, окисление углерода и других примесей производят с помощьй кислорода, подаваемого через водоохлаждаемую фурму. При достижении температуры 1650°С и содержания углерода 0,03% продувку кислородом прекращают и в металл присаживают 500 кг передельного чугуна. Окислительный шлак скачивают. На зеркало-металла присаживают 200 KF ч лшкового алюминия и 600 кг 65%-ного ферросицилия, включают печь и вводят с помощью бросковой машины 2,5 т извести и 0,5 т плавикового шпата. После расплавления шлаковой смеси в металл присаживают 100 кг алюминия,, перемешивают шлак продувкой газообразным аргоном через трубку и металл со шлаком выпускают в сталераэливочный ковш, оборудованный устройствами для бесстопорной разливки и продувки металла аргоном

с прелварительно загруженной: навеской ферросицилия для лэгирования стали кремнием.

Ковш с металлом устанавливают в вакуумную камеру, отбирают пробу для ансшиза кремния, измеряют температуру металла () и определяют вреМя обработки аргоном и вакууме до нужной температуры и корректировочную присадку силикокальция для получения заданного содержания кремния в стали..

Продувку аргоном в вакууме на 1йнают при достижении разряжения 520 мм рт. ст. Газы интенсивно откачивают до достижения разряжения 90 мм рт.ст. При этом разряжении продувают аргоном в течение 8 мин, после чего из дозаторов в -вакууме присаживают 270 кг

силикокальция и начинают интенсивный отсос газов.-Обработку аргоном в вакууме продолжают в течение 4 мин до достижения разряжения 10 мм рт.ст Далее вакуум снимают и откатывают крышку камеры. Температура метешла в ковше , а содержание кремния 2,94%. Металл разливают на УНРС в сляйы сечением 200x1070 мм.

Экономический эффект от внедрения в промышленное производство данного изобретения составит18 руб/т за счет снижения расхода раскислителей и легирующих,добавочных материалов, сокргицения продолжительности плавки и.расхода электроэнергии, снижения аварийных потерь на УМРС, увеличения выхода годных слябов в ЭСПЦ.

во

в

(О

г

(Л

00

VO

104

CN

ъ

а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1979 |

|

SU829684A1 |

| Способ выплавки стали | 1980 |

|

SU954430A1 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| Способ получения нержавеющей стали с ниобием | 1981 |

|

SU962323A1 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2284359C1 |

| Способ раскисления трещиночувствительной стали | 1981 |

|

SU956575A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2254380C1 |

| Способ выплавки среднелегированных хромсодержащих сталей | 1981 |

|

SU1063844A1 |

| Способ производства стали | 1978 |

|

SU765372A1 |

СПОСОБ ВЫПЛАВКИ ТРАНСФОРМАТОРНОЙ СТАЛИ, включающий завалку шихты, ее расплавление, продувку металла кислородом, раскисление расй плава углеродсодержащими мате-( риалами, скачивание окислительно ного шлака, расплавление металла кусковым ферросилицием в печи, на- , водку рафинировочного шлака, легирование кремнием и раскисление силикокальцием и алюмннием в ковше,продувку металла аргоном и его вакуукирование, отличающийся тем, что, с целью повышения усвоения кремния расплавом, снижения продолжительности плавки и увеличения выхода годного металла, раскисление и легирование металла в печи производят непосредственно после скачивания шлака присадками алюминия и ферросицилия в количестве соответственно 2-2,5 и 5,5-6,0 кг на 1 т стали, при этом наведенный рафинировочный шлак перед выпуском дополнительно раскисляют алюминием в количестве 1,0-2,0 кг на 1 т стали, а продувку металла аргоном в вакууме начи(/} Iнают при давлении 505-650 ивлрт ст., снижают давление в камере до 90С 150 мм рт. ст. и вцдерживаиот при этом давлении 55-75% всего времени обработки, после чего в металл присаживают 2,6-4,0 кг на 1 т стали силикокальция и заканчивают обработку расплава аргоном давлении в вакуумной камере не более сд Ю сл 15 мм рт. ст. 4 О)

00

го

со

ъ с

ш

4 гм

о ш

о

ч

оо

оО оо Предлаiraeva 84 0,50 1,30-1,80 0,35 ,0,90-1,50 f Известный з) 101 0,50 1,50-2,50 1,25-2,10

Таблица 2 2,0-2,75 1,78-1,9082,0 1,55-2,20 1,80-1,9088,0 ; . 2,4-3,25 1,72-1,86 19,0 1,65-3,00 1,75-1,9023,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Поволоцкий Д.Я | |||

| Электрометаллургия стали и ферросплавов | |||

| М., Металлругия, 1974, с | |||

| КОММУТАТОР ДЛЯ ПРЕРЫВАНИЯ ТОКА В ПОСЛЕДОВАТЕЛЬНО СОЕДИНЕННЫХ ПРИЕМНИКАХ ЭЛЕКТРИЧЕСКОГО ТОКА | 1922 |

|

SU550A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-07—Публикация

1982-07-16—Подача