о:)

00 4 ) Изобретение относится к черной металлургии, конкретнее к способам производства высоколегированной стали в дуговых электросталеплавильных Печах. Известен способ выплавки вольфрамосодержащих сталей, включающий расплавление металла, продувку расплава кислородом и последующее рафинирование, введение вольфрамсодержащей лигатуры с ферросилицием и алюминием продувку кислородом ведут до полного расплавления шихты и снижения содержания углерода в расплаве на 0,1 0,4% 13. Недостатком способа является то, что в результате окисления кремния и алюминия в процессе продувки образуется увеличенное количество шлака в которой переходит часть легирующих из метошла. Дополнительная присадка ферросилиция и алюминия удорожает производство стали. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ выплавки вьЛсоколегированной стали, включающий расплавление шихты, содержащей легированные отходы, алюминий и кремний, окислительную продувку расплава, обновление ишака изветстью и его раскисление С23. Недостатком известного способа яв ляется больиюе количество шлака и связанный с этим переход в шлак легирующих. Кроме того ,высокое содержание кремния в шихте приводит к образованию, в результате его окисления, значительного количества шлака и повышенного содержания в нем окис- лов кремния (25% и более I. Раскисление шлака с таким содержанием кремне зема путем присадки кремнийсодержащих материалов малоэффективно из-за низкой основности такого шлака и приводит к повышенным потерям легирующих . Большое количество шлака с высоким содержанием кремнезема делает практически невозможным перевод его в высокоосновной, который необходим для проведения успешной десуль фурации и затрудняет получение задан ного содержания серы в металле. Целью изобретения является снижение количества- шлака и потерь леги.рующих элементов. Поставленная цель достигается тем что согласно способу выплавки высоко легированной стали, включающему расплавление шихты, содержащей легированные отходы, алюминий и кремний, окислительную продувку расплава, обновление шпака известью и его раскисление, шихту берут с суммарным содержанием кремния и алюминия, разным 0,2-0,5 мас.%,по расплавлениюко личество шлакаобеспечивают в пределах 2-4 мас.% от веса металла, на шлак после окислительной продувки присаживают алюминий и кремнийсодержащие материалы из расчета присадки 0,4-0,9 мас.% алюминия, при зтом отношение присаженного алюминия к кремнию равно 1,5-4,5. Осуществить предлагаемый способ можно, например, при выплавке высокохромисТых нержавеющих сталей. Для этого шихту составляют из расчета получения суммарной весовой доли содержащихся в ней кремния и алюминия 0,20,5%, а хрома с таким расчетом, чтобы добавки его феррохромом были минимальны. В период плавления шихты в печь присаживают известь из расчета получения в печи общего количества шлака 2-4%. После расплавления шихты металл продувают кислородом, обеспечивая сохранение в печи шлака плавления. При достижении в расплаве необходимого содержания углерода подачу кислорода прекращают, а на окислительный шлак присаживают алюмосодержащий материал (предпочтительно отходы алюминиевого производства/, кремнийсодер жащий материал (например, ферросилиций и известь из расчета получения основности шпака. У более 2. Печь включают и шлак раскисляют порошком ферросилиция. Отношение введенного алюминия к кремнию должно составлять 1,5-4,5. Плавку доводят до требуемого химического состава, присаживая недостающее количество необходимых элементов и после соответствукщей выдержки вЕлпускают в ковш. Пример 1 (оптимальный вариант ). При выплавке стали марки 12X13 в 10-тонных электропечах шихту составляют из легированных отходов и углеродистого феррохрома. Количество легированных отходов рассчитывают таким образом, чтобы суммарное расчетное содержание кремния и алюминия в шихте составляло 0,35%, содержание xpOMci - 13,2%. В период плавления присуждают в печь 80 кг извести . Перед продувкой металла кислородом количество шлака (по замерам толщины шлакового покрова ) составляет 220 кг или 2,2%, Содержание элементов в металле перед продувкой, мас.%: углерод 0,4; кремний 0,10; хром 13,0,; марганец 0,50; алюминий - следы. Окислительную продувку проводят без отключения печи. Кислород подают под давлением 10,5 атм. После продувки в металле получают следующие содержания элементов, мас.%: углерод 0,09; кремний - хром 11,7; марганец 0,30j сера 0,035. После продувки присаждают материалы В печь в следующем порядке и количестве, кг: алюминиевая стружка 70; ферросиликохром {ФСх40) 60 (массовая доля кремния 40%); известь 150. Печь включают и шлак раскисляют порошком ферросилиция (65% кремния в количестве 15 кг с одновременным перемешиванием...Отношение введенного алюминия к кремнию составляет 2,07Через 10 мин отбирают пробу метал-.ла и после получения анализа (содержание элементов, мае.%; углерод 0,10; кремний 0,25; хром 13,1; алк /4иний 0,02; марганец 0,50; сера 0,025; фосфор 0,025) выпускают плавку в ковш.

Содержание элементов в готовом металле, мас.%: углерод 0,10; кремний 0,25; хром 13,1; алюминий 0,02; MapfaHeiu 0,50; сера 0,018; фосфор 0,025.

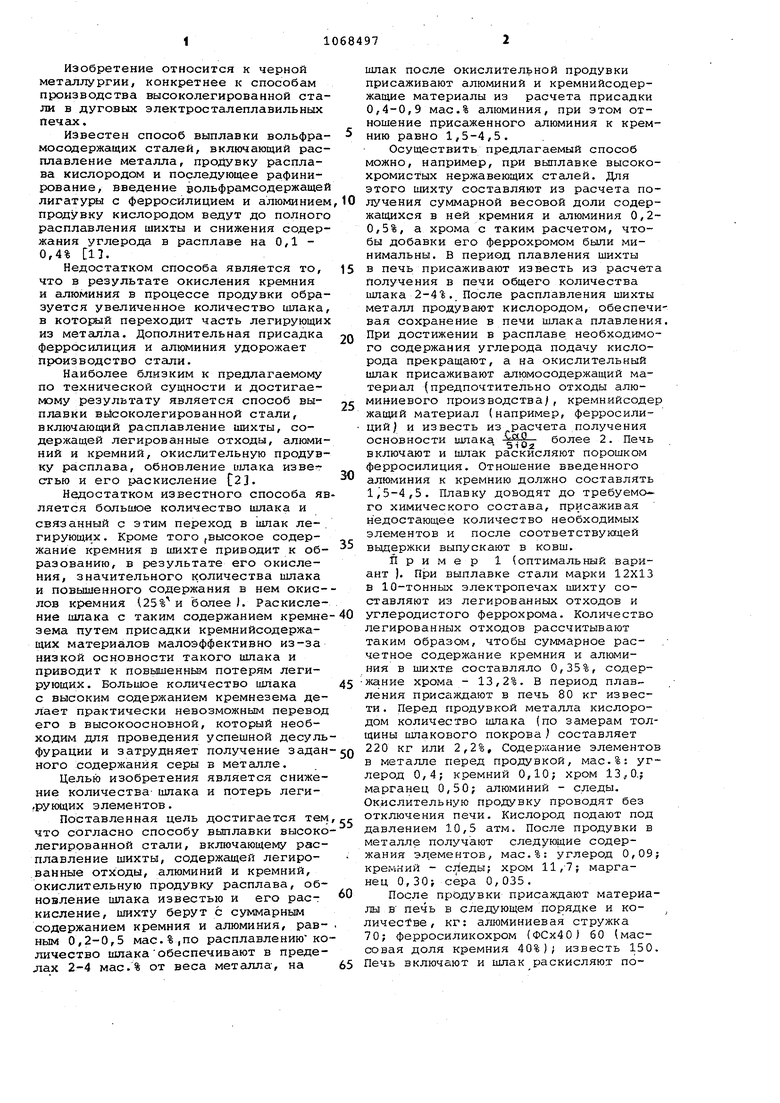

Результаты опытно-промышленных плавок в сравнении с известным способом приведены в таблице.

Как следует из таблицы, наилучшие результаты по восстановлению хрома, износу футеровки и содержанию серы в металле получены на плавках 1, 2 и 5, когда суммарное содержание кремния и алюминия в шихте находится в пределах 0,2-0,5%, отношение алюминия к кремнию, присаженных для раскисления - 1,5-4,5 и количество шлака плавления - 2-5%.

Пример 2 (при минимальных значениях). При суммарном содержании алюминия и кремния в шихте менее 0,2% (плавка 3) в большей степени происходит окисление легирующих элементов шихты, что приводит к повышению их потерь. Уменьшение количества шлака-плавления ниже 2% приводит к тому,, что электрические дуги не закрываются шлаком, что приводит к пО ношенному износу футеровки печи.

Так как введено менее 0,4% алюминия и мало отношение алюминия к крем- нию (0,5) заметно ухудшается восстановление хрома из окислов, что приводит к повышенному расходу хрома ;(таблица К

П.р и м е р 3 (при максимальных значениях). При суммарном содержании

0 кремния и алюминия в шихте более 0,5% (п-лавка 41 образуется повышенное количество шлака, более 4%, что в свою очередь затрудняет перевод его в шлак требуемого состава и, как следствие,

5 получается недостаточно высокое вос становление хрома.из окислов, несмотря на значительное количество алюминия присаженного для раскисления. Из-за увеличения отношения алюминия к кремнию более 4, 5 на плавку получены вязкие шлаки, что приводит к ухудшению условий восстановления хрома, и десульфурации при умеренном износе футеровки печи (таблица).

По сравнению с известным предлагаемый способ позволяет получить сокращение потерь легирующих на 50% и более низкое содержание серы в металле. За счет сокращения потерь легирующих снижается себестоимость ста0 ли.

Таким образом, эффект складывается из снижения расхода на малоуглеродистый феррохром и ферросилиций за вы5 четом увеличения расходов на алюминиевую стружку и равен 120000 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1980 |

|

SU954430A1 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| Способ выплавки нержавеющей стали | 1981 |

|

SU968077A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ выплавки стали | 1981 |

|

SU1013494A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| Способ выплавки среднелегированных хромсодержащих сталей | 1981 |

|

SU1063844A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2001 |

|

RU2205880C1 |

| Способ выплавки нержавеющих марок сталей одношлаковым процессом | 1983 |

|

SU1121300A1 |

СПОСОБ ВЫПЛАВКИ КЛСОКОЛЕГИРОВАННОЙ СТАЛИ, включающий расплавление шихты, содержа цей легированные отходы, алюминий и кремний. Окислительную прсщувку расплава, обновление шлака известью и его раскисление, отличающийся тем, что, с целью снижения количества шлака и потерь легирующих элементов, шихту берут с суммарным содержанием кремния и алюминия, равным 0,20,5 мас.%,по расплавлению количество шлака обеспечивают в пределах 24 мас.% от веса металла, на шлак после.окислительной продувки присаживают алюминий и кремнийсЪдержащие материалы из расчета присадки 0,4 - § 0,9 мас.% алюминия, при этом отноше(Л ние присаженного алкиииния к кремнию равно 1,5--4,,5.

Авторы

Даты

1984-01-23—Публикация

1982-11-18—Подача