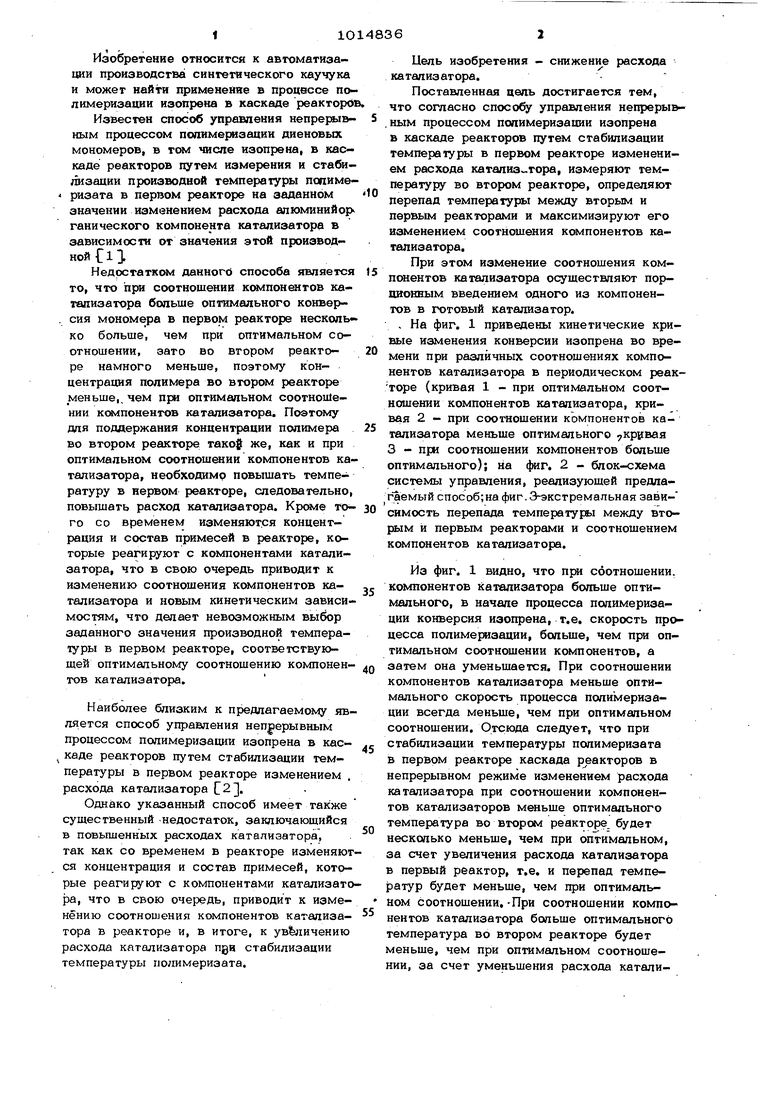

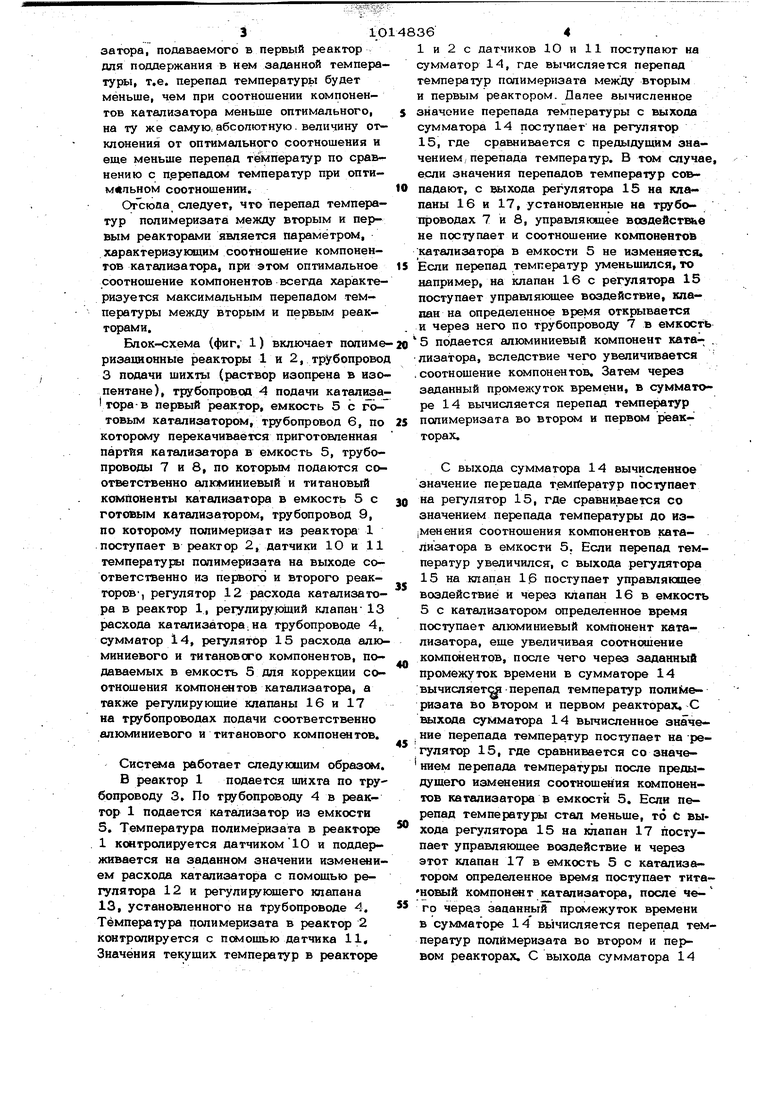

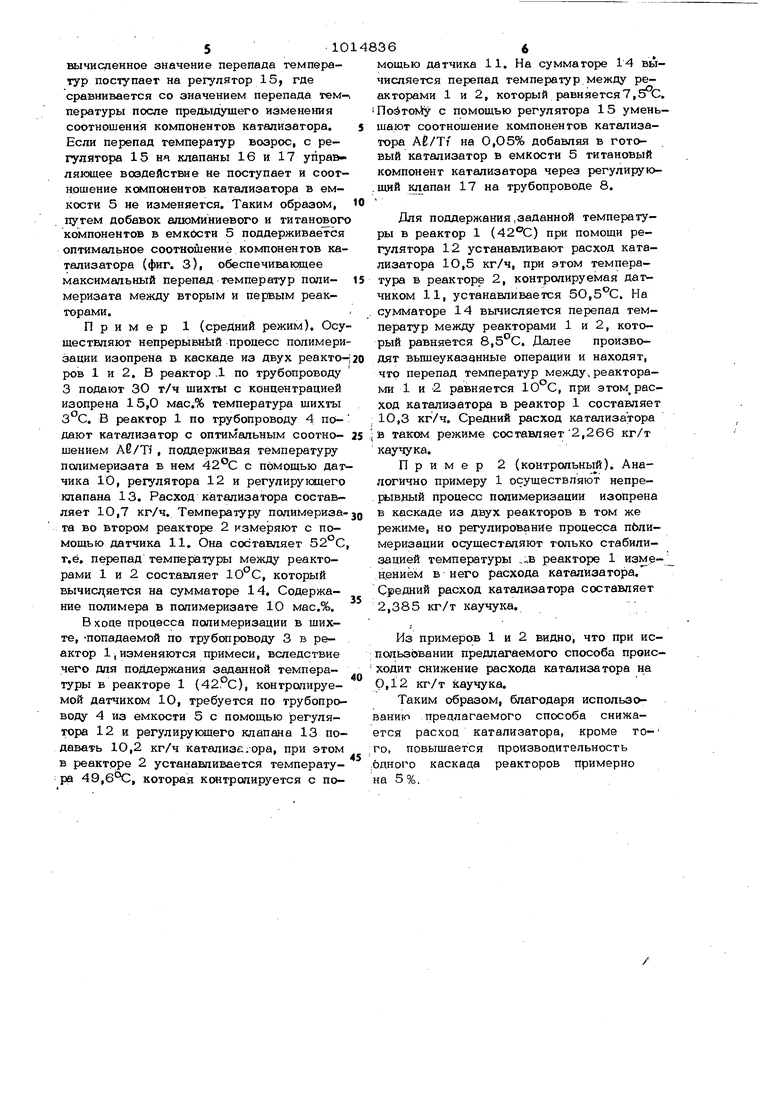

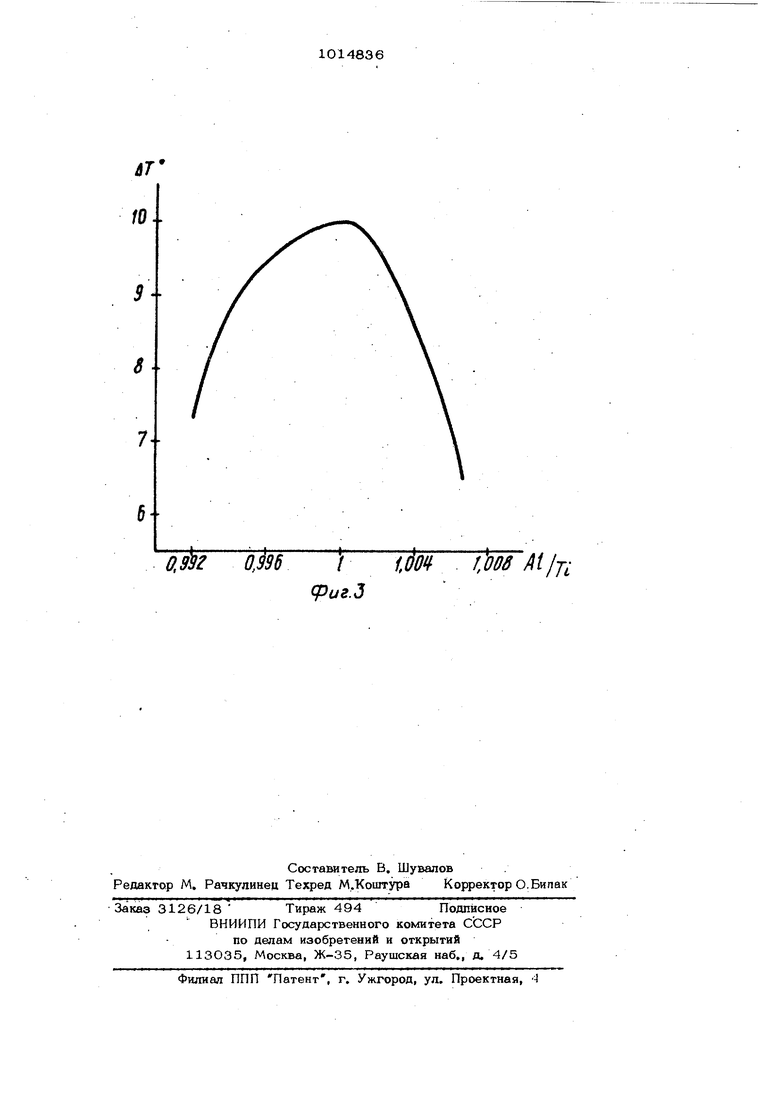

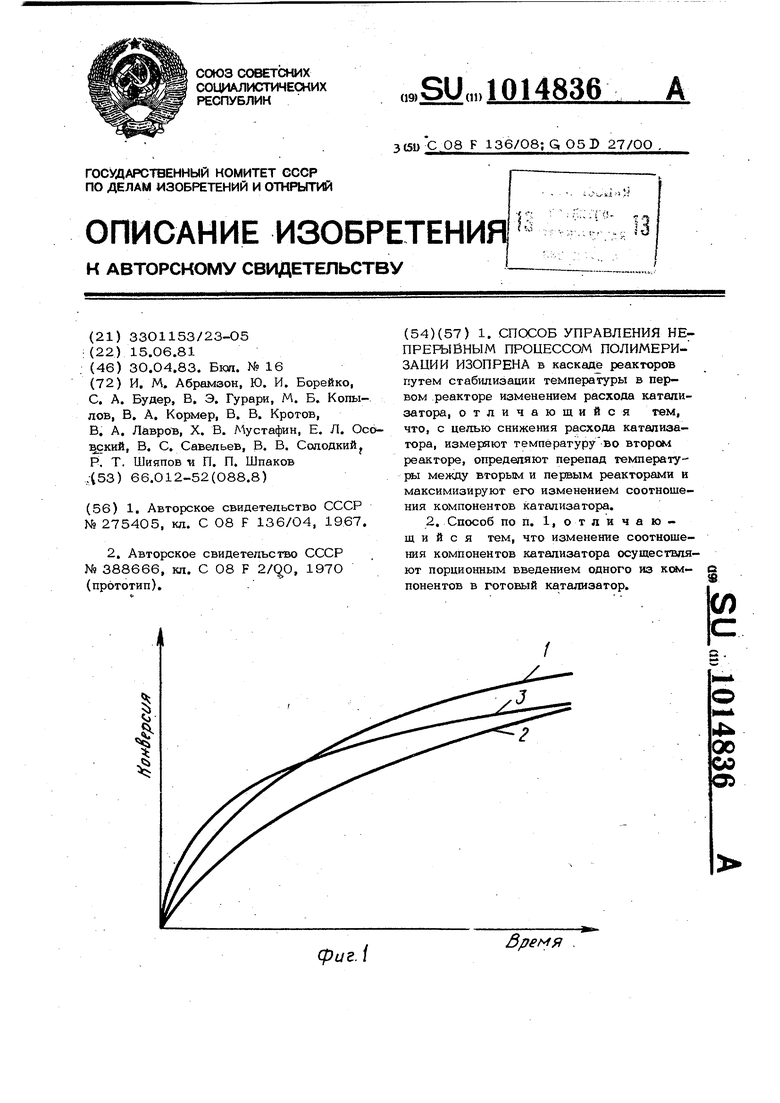

Изобретение относится к автоматиэаини производства синтетического каучука и может найти применение в процессе полимеризации изопрена в каскаде реакторо Известен способ управления непрерывным процессом полимеризации диеновых мономеров, в том числе изопрена, в каскаде реакторов путем измерения и стабилизации производной температуры попиме ризата в первом реакторе на заданном значении изменением расхода алюминийор панического компонента катализатора в зависимости от значения этой производной С. Недостатком данногс) способа является то, что при соотношении компонентов катализатора больше оптимального конверсия мономера в первом реакторе несколь ко больше, чем п.ри оптимальном соотношении, зато во втором реакторе намного меньше, поэтому концентрация полимера во втором реакторе меньше,, чем при оптимальном соотношении компонентов катализатора. Поэтому для поддержания концентрации полимера во втором реакторе тако$ же, как и при оптимальном соотношении компонентов ка тализатора, необходимо повышать температуру в нервом реакторе, следовательно, повышать расход катализатора. Кротле того со временем изменяются концентрация и состав примесей в реакторе, которые реагируют с компонентами катализатора, что в свою очередь приводит к изменению соотношения к(м«1понентов катализатора и новым кинетическим зависимостям, что делает невозможным выбор заданного значения производной температуры в первом реакторе, соответствующей оптимальному соотношению компонентов катализатора. Наиболее близким к предлагаемому является способ управления непрерывным процессом полимеризации изопрена в кас, каде реакторов путем стабилизации температуры в первом реакторе изменением . расхода катализатора С2. Однако указанный способ имеет также существенный недостаток, заключающийся в повышенных расходах катализатора, так как со временем в реакторе изменяют ся концентрация и состав примесей, которые реагируют с компонентами катализато ра, что в свою очередь, приводит к изменению соотношения компонентов катализатора в реакторе и, в итоге, к увеличению расхода катализатора пди стабилизации температуры полимерна а та. Цель изобретения - снижение расхода катализатора. Поставленная цель достигается тем, что согласно способу управления непрерывным процессом полимеризации изопрена в каскаде реакторов путем стабилизации температуры в первом реакторе изменением расхода катализатора, измеряют температуру во втором реакторе, определяют перепад температуры между вторым и первым реакторами и максимизируют его изменением соотношения компонентов катализатора. При этом изменение соотношения компонентов катализатора осуществляют порционным введением одного из компонентов в готовый катализатор. , На фиг. 1 приведены кинетические кривые изменения конверсии изопрена во времени при различных соотношениях компонентов катализатора в периодическом реакторе (кривая 1 - при оптимальном соотношении компонентов катализатора, кривая 2 - при соотношении компонентов катализатора меньше оптимального круъая 3 - при соотнсядении компонентов больше оптимального); на фиг. 2 - блок-схема системы управления, реализующей предлаг емыйспособ;нафиг.Э-экстремальнаязависимость перепада температуры между вторым и первым реакторами и соотношением компонентов катализатора. Из фиг. 1 видно, что прк соотношении, компонентов катализатора больше оптимального, в начале процесса полимеризации конверсия изопрена, т.е. скорость процесса полимеризации, больше, чем при оптимальном соотношении компонентов, а затем она уменьшается. При соотношении компонентов катализатора меньше оптимального скорость процесса полимеризации всегда меньше, чем при оптимальном соотношении. Отсюда следует, что при стабилизации температуры полимеризата в первом реакторе каскада р еакторов в непрерывном режиме изменением расхода катализатора при соотношении компонентов катализаторов меньше оптимального температура во втором реакторе будет несколько меньше, чем при оптимальном, за счет увеличения расхода катализатора в первый реактор, т.е. и перепад температур будет меньше, чем при оптимальном соотношении,-При соотношении компонентов катализатора больше оптимального температура во втором реакторе будет меньше, чем при оптимальном соотношении, за счет уменьшения расхода катализатора, подаваемого в первый реактор для поддержания в нем заданной температуры, т.е. перепад температуры будет меньше, чем при соотношении компонентов катализатора меньше оптимального, на ту же самую, абсолютную. величину отклонения от оптимального соотношения и еще меньше перепад температур по сравнению с п.ерепадс температур при оптимйльном соотношении. Отсюда следует, что перепад температур полимеризата между вторым и первым реакторами является параметром, характеризующим соотношение компонентов катализатора, при этом оптимальное соотношение компонентов всегда характеризуется максимальным перепадом температуры между вторым и первым реакторами. Блок-схема (фиг, 1) включает полиме ризационные реакторы 1 и 2, трубопрово 3 подачи шихты (раствор изопрена в изо пентане), трубопровод 4 подачи катализа I тора-в первый реактор, емкость 5 с го- товым катализатором, трубопровод 6, по которому перекачивается приготовленная партия катализатора в емкость 5, трубопроводы 7 и 8, по которым подаются соответственно алюминиевый и титановый компоненты катализатора в емкость 5 с готовым катализатором, трубопровод 9, по которому полимеризат из реактора 1 поступает в реактор 2, датчики 1О и 11 температуры попимеризата на выходе соответственно из первого и второго реакторов, регулятор 12 расхода катализатора в реактор 1, регулиру.ющий клапан 13 расхода катализатора,на трубопроводе 4, сумматор 14, регулятор 15 расхода алю миниевого и титанового компонентов, подаваемых в емкость 5 для коррекции соотношения компонентов катализатора, а также регулирующие клапаны 16 и 17 на трубопроводах подачи соответственно алюминиевого и титанового компонентов. Система работает следующим образом. В реактор 1 подается шихта по трубопроводу 3. По трубопроводу 4 в реактор 1 подается катализатор из емкости 5. Температура полимеризата в реакторе 1 контролируется датчиком 10 и поддерживается на заданном значении изменением расхода катализатора с помощью регулятора 12 и регулирующего клапана 13, установленного на трубопроводе 4. Температура полимеризата в реактор 2 контролируется с помощью датчика 11, Значения текущих температур в реакторе 1 и 2 с датчиков Ю и 11 поступают на сумматор 14, где вычисляется перепад температур псяимеризата между вторым и первым реактором. Дапее вычисленное значение перепада температуры с выхода сумматора 14 поступает на регулятор 15, где сравнивается с предыдущим значением, перепада температур. В том случае, если значения перепадов температур совпадают, с выхода регулятора 15 на клапаны 16 и 17, установленные на трубопроводах 7 и 8, управляющее воздействье не поступает и соотношение компонентов катализатора в емкости 5 не изменяется. Если перепад температур уменьщился, то например, на клапан 16 с регулятора 15 поступает управляющее воздействие, клапан на определенное время открывается и через него по трубопроводу 7 в емкость 5 подается алюминиевый компонент ката- . лизатора, вследствие чего увеличивается соотношение компонентов. Затем через заданный промежуток времени, в сумматоре 14 вычисляется перепад температур полимеризата во втором и первом реакторах. С выхода сумматора 14 вычисленное значение перепада т.емйератур поступает на регулятор 15, где сравнивается со значением перепада температуры до из|Менения соотношения компонентов катализатора в емкости 5. Если перепад температур увеличился, с выхода регулятора 15 на клапан 16 поступает управляющее воздействие и через клапан 16 в емкость 5 с катализатором определенное время поступает алюминиевый компонент катализатора, еще увеличивая соотношение компонентов, после чего через заданный промежуток времени в сумматоре 14 вычисляется перепад температур поли 1еризата во втором и первом реакторах, С выхода сумматора 14 вычисленное значение перепада температур поступает на регулятор 15, где сравнивается со значением перепада температуры после предыдущего изменения соотношения компонентов катализатора в емкости 5. Если перепад температуры стал меньше, то С выхода регулятора 15 на клапан 17 поступает управляющее воздействие и через этот клапан 17 в емкость 5 с катализатором определенное время поступает титановый компонент катализатора, после че- гр чераз заданный промежуток времени в сумматоре 14 вычисляется перепад температур полимеризата во втором и первом реакторах. С выхода сумматора 14 вычисленное значение перепада температур поступает на регулятор 15, где сравнивается со значением перепада температуры после предыдущего изменения соотношения компонентов катализатора. Если перепад температур возрос, с регулятора 15 на клапаны 16 и 17 управляющее воздейсти1е не поступает и соотношение к« 1псиентов катализатора в емкости 5 не изменяется. Таким образом, путем добавок алюминиевого и титанов ог компонентов в емкбсти 5 поддерживается оптимальное соотношение компонентов катализатора (фиГс 3), обеспечивакнцее максимальный перепад температур полимеризата между вторым и первым реакторами. Пример 1 (средний режим). Осу ществляют непрерывней процесс полимери зации изопрена в каскаде из двух реакторов 1 и 2. В реактор .1 по трубопроводу 3 подают 30 т/ч шихты с концентрацией изопрена 15,0 мас.% температура щихты . В реактор 1 по трубопроводу 4 подают катализатор с оптик альным соотно- шением AC/TJ , поддерживая температуру полимеризата в нем 42°С с помощью дат чика 10, регулятора 12 и регулирующего клапана 13. Расход катализатора составляет 10,7 кг/ч. Температуру полимеризата во втором реакторе 2 измеряют с помощью датчика 11. Она составляет 52°С т.е. перепад температуры между реакторами 1 и 2 составляет 1О°С, который вычисл;яется на сумматоре 14. Содержание полимера в попимеризате Ю мас.%. Входе процесса полимеризации в шихте, -попадаемой по трубопроводу 3 в реактор 1, изменяются примеси, вследствие чего для поддержания заданной температуры в реакторе 1 (42°С), контролируемой датчиком 10, требуется по трубопроводу 4 из емкости 5 с помощью регулятора 12 и регул ИРУ кшего клапана 13 подава-рь 1О,2 кг/ч катализе.ора, при этом в реакторе 2 устанавливается температура 49,6°С, которая контролируется с помощью датчика 11. На сумматоре 14 вычисляется перепад температур между реакторами 1 и 2, который равняется7,о С. Пойток4у с помощью регулятора 15 умень- щают соотношение компонентов катализатора на 0,05% добавляя в готовый катализатор в емкости 5 титановый компонент катализатора через регулирующий клапан 17 на трубопроводе 8. Для поддержания,заданной температуры в реактор 1 () при помощи регулятора 12 устанавливают расход катализатора 1О,5 кг/ч, при этом температура в реакторе 2, контролируемая датчиком 11, устанавливается 50,. На сумматоре 14 вычисляется перепад теми 2, кото- ператур между реакторами 1 рый равняется 8,5°С, Далее производят вьш1еуказанные операции и находят, что перепад температур между, ре акторами 1 и 2 равняется 10°С, при этом расход катализатора в реактор 1 составляет 1О,3 кг/ч. Средний расход катализатора B такдал режиме составляет2,266 кг/т каучука. Пример 2 (контрольный). Аналогично примеру 1 осушествляют непрер 1вный процесс полимеризации изопрена в каскаде из двух реакторов в том же режиме, но регулирование процесса пблимеризации осуществляют только стабилизацией температуры .-.в реакторе 1 измен.ением в него расхода катализатора. Средний расход катализатора составляет 2,385 кг/т каучука. Из примеров 1 и 2 видно, что при исользовании предлагаемого способа происходит снижение расхода катализатора на 0,12 кг/т каучука. Таким образом, благодаря использоанию предлагаемого способа снижагся расхоа катализатора, кроме тоо, повышается производительность дноРо каскада реакторов примерно а 5%.

AT

w..

9

S

76-0. 0,96

{

сриг.З

lM 008 Aijji

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления непрерывным процессом полимеризации изопрена | 1986 |

|

SU1392072A1 |

| СПОСОБ УПРАВЛЕНИЯ НЕПРЕРЫВНЫМ ПРОЦЕССОМ РАСТВОРНОЙ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 1991 |

|

RU2036509C1 |

| Способ регулирования процесса растворной полимеризации сопряженных диенов | 1979 |

|

SU785323A2 |

| Способ управления непрерывным процессом полимеризации изопрена | 1987 |

|

SU1419990A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОПРЕНОВОГО КАУЧУКА | 2001 |

|

RU2190631C1 |

| Способ регулирования процесса полу-чЕНия пОлибуТАдиЕНА | 1979 |

|

SU840047A1 |

| Способ управления непрерывным процессом получения синтетического изопренового каучука | 1977 |

|

SU682528A1 |

| Способ регулирования молекулярно- массового распределения полибутадиена | 1976 |

|

SU724525A2 |

| Устройство для автоматического управления процессом полимеризации | 1978 |

|

SU1013448A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИИЗОПРЕНА | 1992 |

|

RU2041886C1 |

1. СПОСОБ УПРАВЛЕНИЯ НЕПРЕРЫВНЫМ ПРОЦЕССОМ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА в каскаде реакторов путем стабилизации температуры в первом реакторе изменением расхода катализатора, отличающийся тем, что, с целью снижения расхода катализатора, измеряют температуру во втортел реакторе, определяют перепад температуры между вторым и первым реакторами и максимизируют его изменением соотношения компонентов катализатора. 2. Способ по п. 1, отли ча ющ и и с я тем, что изменение соотношения компонентов катализатора осуществляi ют порционным введением одного из компонентов в готовый катализатор. (/) 4: 00 00 о Время

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ НЕПРЕРЬ!ВНОГО ПРОЦЕССА РАСТВОРНОЙ ПОЛИМЕРИЗАЦИИ | 0 |

|

SU275405A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ НЕПРЕРЫВНОГО ПРОЦЕССА ПОЛИМЕРИЗАЦИИ | 0 |

|

SU388666A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| сриг | |||

| i | |||

Авторы

Даты

1983-04-30—Публикация

1981-06-15—Подача