. Изобретение относится к устройствам получения технологических печных атмосфер и предназначено для термической и химико-термической обработки металлических изделий.

Известно устройство для приготовления контролируемой атмосферы, содержащее .реторту с катализатором, помещенную в камеру сжигания 1.

Конструкция данногчэ устройства сложна, требует большого количества аппаратов для получения защитной атмосферы. Кроме того, получаемая защитная атмосфера токсична и взрывоопасна.

Наиболее близким к предлагаемому по технической сущности является устройсгво для получения технологической атмосферы, включающее в себя обогреваемую заполненную катализатором реторту, размещенную в стенке печи, и .узел смешения .исходных компонентов атмосферы Г 2 J.

Нёдостатком устройства является необхЬдимЭйть йаличия в стенке печи допо;йнитёльной нагревательной реторты. При этом для обогрева ретрртй необходимы дорогостоящие жароррочные сплавы и дополнительные затраты энергоресурсов.

Цель изобретения - экономия энергорёеу)сов.

Поставленная цель достигается тем, что в устройстве для получения защитной атмосферы, включакяцем узел смешения исходных компонентов атмосферы, обогреваемую заполненную катализатором реторту, расположенную

30

40

50

в кладке рабочей камеры, рабочий конец реторты размещен внутри рабочей камеры на глубине 6-8 внутреннего диаметра реторты.

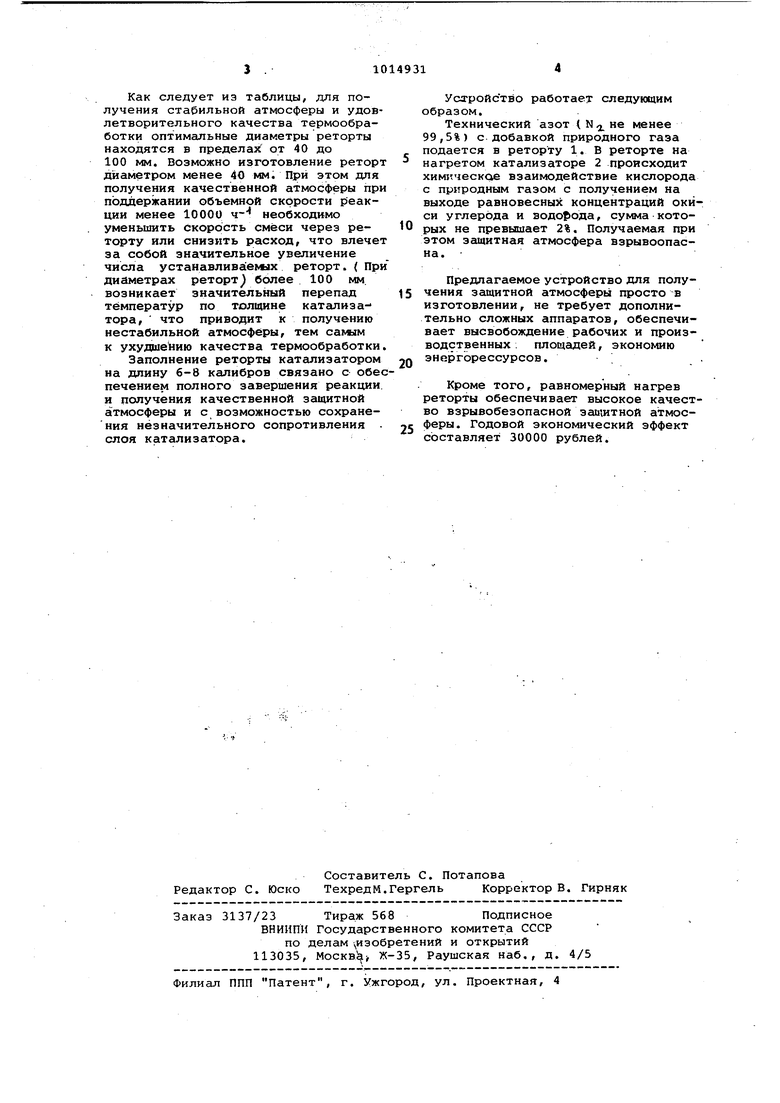

Размещение рабочего конца реторты на глубине 6-Ь внутренних диаметров . обеспечивает стабильность защитной атмосферы по составу и температуре. На чертеже показано предлагаемое устройство. o Устройство содержит реторту 1,

выполненную в виде трубы, заполненную катализатором 2, расположенную в теплоизоляционной стенке 3 печи. Рабочий конец реторты 1 находится 5 внутри рабочей камеры на глубине 6-8 внутренних диаметров реторты, равной 40-100 мм, для обеспечения объемной скорости реакции не более 10000 ч- .

Качественная атмосфера на базе технического азота и добавки природного газа получается при обеспечении объемной скорости реакции не более

10000 ч

в слое катализатора.

нагретого не ниже «20 С. Увеличение объемной скорости реакции более

-1

10000 ч

при рабочих температурах

ниже 820 С приводит к увеличению содержания в рабочем пространстве пчи окислительных компонентов СО и Н2.О и тем самым к браку термообработки. Оптимальную объемную ско-рость можно достичь при диаметре реторты от 40 до 100 мм.

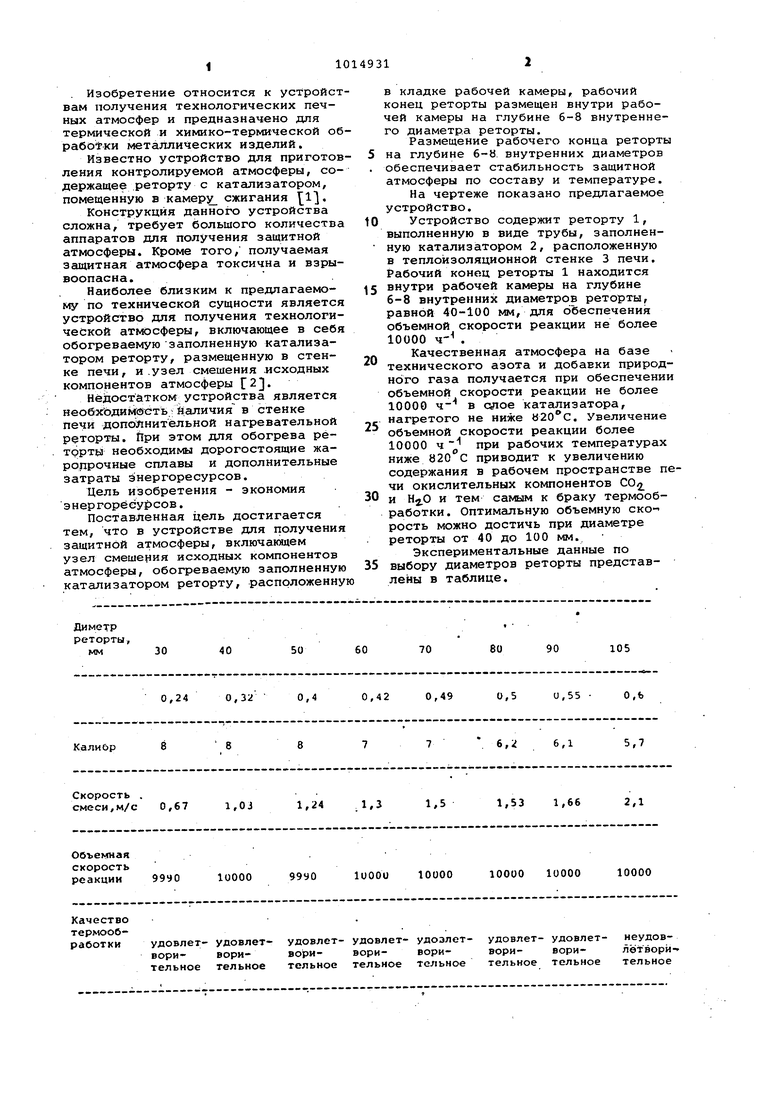

Экспериментальные данные по выбору диаметров реторты представлены в таблице.

80

70

90

105

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения и подачи эндогаза | 1979 |

|

SU858904A1 |

| Цементационный агрегат | 1987 |

|

SU1518394A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ | 2008 |

|

RU2378317C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2132403C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТРОЛИРУЕМОЙ АТМОСФЕРЫ ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1993 |

|

RU2048599C1 |

| Генератор энотермических атмосфер | 1981 |

|

SU992079A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2429273C1 |

| Контактный аппарат для проведения эндотермических процессов | 1988 |

|

SU1524914A1 |

| Печь для термической обработки изделий | 1981 |

|

SU1041848A1 |

| ЭНДОГЕНЕРАТОР ЗАЩИТНОЙ АТМОСФЕРЫ | 1973 |

|

SU395452A1 |

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАИШТНОЙ АТШСФЕРЫ, преимущественно экзотермической, содержащее узел смешения исходных компонентов атмосферы и заполненную катализатором реторту, расположенную в кладке рабочей кг1меры, о т л н ч a ю щ е е с я тем, что, с целью экономии энергоре« сурсов, рабочий конец реторты размещен внутри рабочей камеры на гл бнне 6-8 внутреннего диаметра реторты. О) 3 . :О со

0,24

0,32

0,4

КалиОр Скорость , смеси,м/с 0,67 1,03 1,24 1,3

9990

10000 9990 Качество . термооб- работки удовлет-уповлет- уяовлет- удовлетвори-вори- зорм- ворительноетельное тельное тельное

0,49

0,5

и,55

O.fe

6,:i

5,7

6,1

10000 10000

10000

10000

ЮООО 1,5 1,53 1,66 2,1 . улоэлет- уловлет- уловлет- неуловвори- вори- вори- летворй-. тельное тельное тельное тельное

Как следует из таблицы, для получения стабильной атмосферы и удовлетворительного качества термообработки оптимальные диаметры реторты находятся в пределах от 40 до 100 мм. Возможно изготовление реторт диаметром менее 40 мм. При этом для получения качественной атмосферы при поддержании объемной скорости р еакции менее 10000 ч- необходимо уменьшить скорость смеси через реторту или снизить расход, что влечет за собой значительное увеличение числа устанавлива емых реторт. ( При диаметрах реторт более 100 мм. возникает значительный перепад температур по толщине катализатора, что приводит к получению нестабильной атмосферы, тем самлм к ухудшению качества термообработки.

Заполнение реторты катализатором на длину 6-8 калибров связано с обеспечением полного завершения реакции и получения качественной защитной атмосферы и с возможностью сохранения незначительного сопротивления слоя катализатора.

Устройство работает следующим образом.

Технический азот ( N не менее 99,5%) с добавкой природного газа подается в реторту 1. В реторте на нагретом катализаторе 2 происходит хим1тческае взаимодействие кислорода с природным газом с получением на выходе равновесных концентраций окиси углерода и водорода, сумма кото0рых не превышает 2%. Получаемая при этом защитная атмосфера взрывоопасна.

Предлагаемое устройство для получения защитной атмосферы просто в

5 изготовлении, не требует дополнительно сложных аппаратов, обеспечивает высвобождение рабочих и производственных . площадей, экономию энергорессурсов.

0

Кроме того, равномерный нагрев реторты обеспечивает высокое качество взрывобезопасной защитной атмос25 Феры. Годовой экономический эффект составляет 30000 рублей.

Авторы

Даты

1983-04-30—Публикация

1980-12-26—Подача