Изобретение относится к конструкции аппаратов для проведения эндотермических процессов в стационарном слое катализатора, в частности реакторов типа реторты с внешним обогревом, используемых в эндогенераторах для производства контролируемой по составу и свойствам атмосферы в технологических процессах термообработки деталей машин и для спекания ме- таллокерамических изделий в порошковой металлургии.

Целью изобретения является увеличение глубины превращения путем улучшения переноса тепла от обогреваемой извне стенки контактного аппарата к внутренним слоям газового потока вследствие повышения скорости пристеночных слоев газового потока и повышение технологичности изготовления аппарата.

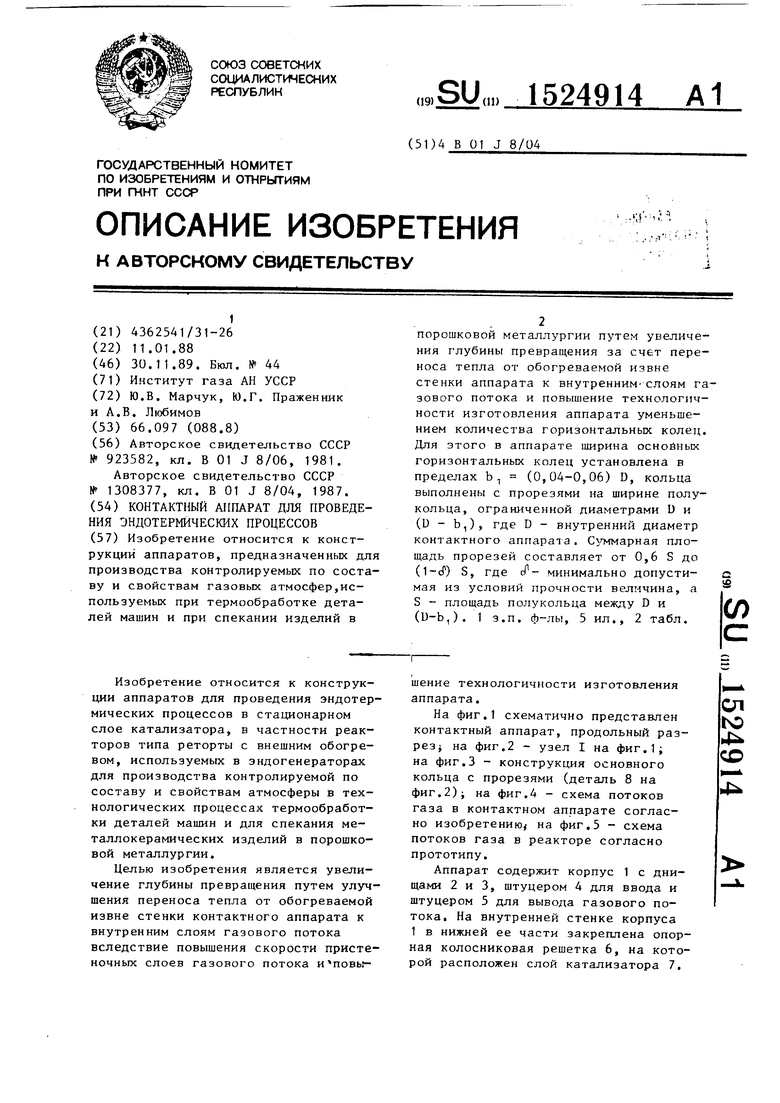

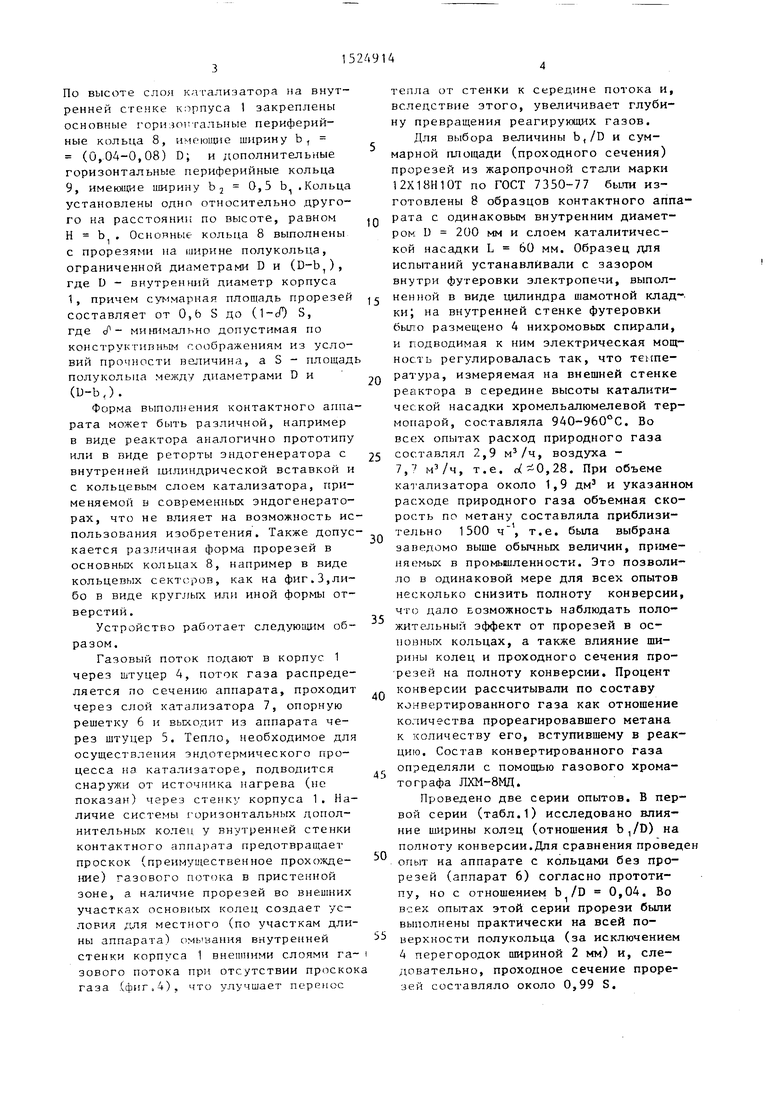

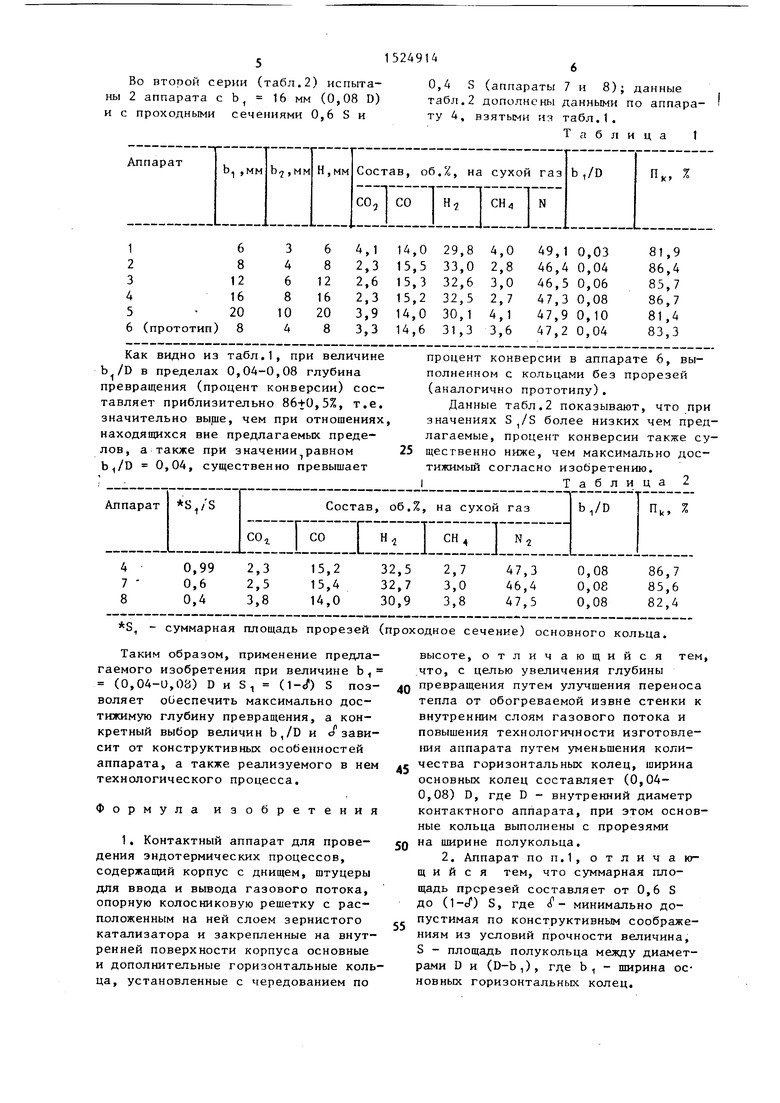

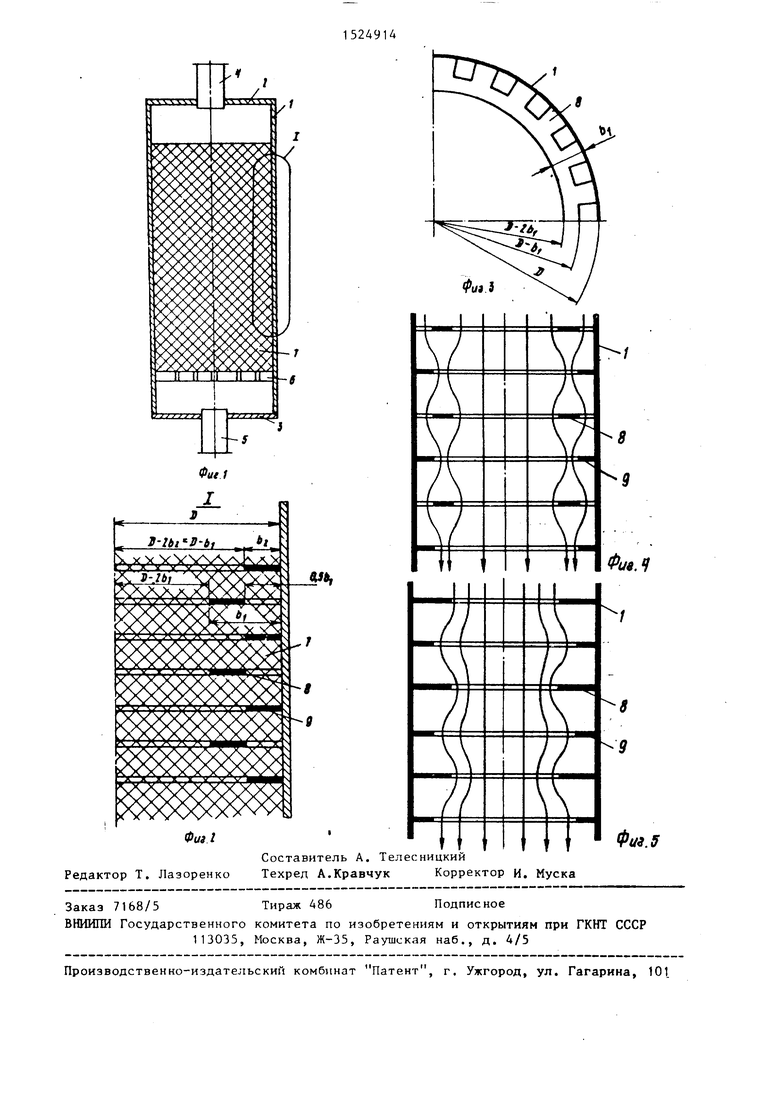

На фиг.1 схематично представлен контактный аппарат, продольный разрез на фиг.2 - узел I на фиг.1; на фиг.З - конструкция основного кольца с прорезями (деталь 8 на фиг.2); на фиг.4 - схема потоков газа в контактном аппарате согласно изобретению на фиг.5 - схема потоков газа в реакторе согласно прототипу.

Аппарат содержит корпус 1 с днищами 2 и 3, штуцером 4 для ввода и штуцером 5 для вывода газового потока. На внутренней стенке корпуса 1 в нижней ее части закреплена опорная колосниковая решетка 6, на которой расположен слой катализатора 7.

сл

ГчЭ

4

:с

По высоте слоя катализатора на внутренней стенке корпуса 1 закреплены основные горизонтальные периферийные кольца 8, HMf touyie ширину Ь, (0,04-0,08) D; и дополнительные горизонтальные периферийные кольца 9, имекхдие ширину Ь 0,5 Ь .Кольца установлены одно относительно другого на расстоянии по высоте, равном Н Ь . Основные кольца 8 выполнены с прорезями на (иирине полукольца, ограниченной диаметрами D и (D-b,), где D - внутренний диаметр корпуса 1, причем cy мapнaя площадь прорезей составляет от 0,Ь S до (1-е/} S, где сЛ - минимально допустимая по конструктивным соображениям из условий прочности величина, а S - площад полукольца между диаметрами D и

(и-ь,).

Форма выполнения контактного arma рата может быть различной, например в виде реактора аналогично прототипу или в виде реторты эндогенератора с внутренней цилиндрической вставкой и с кольцевым слоем катализатора, применяемой в современньк эндогенерато- рах, что не влияет на возможность использования изобретения. Также допускается различная форма прорезей в основных кольцах 8, например в виде кольцевых сектс.ров, как на фиг. 3,либо в виде круглых, или иной формы отверстий .

Устройство работает следующим образом.

Газовый поток подают в корпус 1 через штуцер 4, поток газа распределяется по сечению аппарата, проходит через слой катализатора 7, опорную решетку 6 и из аппарата через штуцер 5. Тепло, необходимое для осуществлении эндотермического процесса на катализаторе, подводится снаружи от источника нагрева (не показан) через стенку корпуса 1. Наличие системы горизонтальных дополнительных колец у внутренней стенки контактного аппарата предотвращает проскок (преимущественное прохождение) газового потока в пристенной зоне, а наличие прорезей во внешних участках основных колец создает условия для местного (по участкам длины аппарата) омывания внутренней стенки корпуса 1 внешними слоями га- зового потока при отсутствии проскок газа ), что улучшает перенос

0

5

тепла от стенки к середине потока и, вследствие этого, увеличивает глубину превращения реагирующих газов.

Для выбора величины b,/D и суммарной площади (проходного сечения) прорезей Из жаропрочной стали марки 12Х18Н10Т по ГОСТ 7350-77 бьито изготовлены 8 образцов контактного аппарата с одинаковым внутренним диаметром и 200 мм и слоем каталитической насадки L 60 мм. Образец для испытаний устанавливали с зазором внутри футеровки электропечи, выполненной в виде цилиндра шамотной клад-- ки; на внутренней стенке футеровки было размещено 4 нихромовых спирали, и подводимая к ним электрическая мощность регулировалась так, что температура, измеряемая на внешней стенке реактора в середине высоты каталитической насадки хромельалюмелевой термопарой, составляла 940-960°С, Во всех опытах расход природного газа составлял 2,9 м /ч, воздуха 5

5

0

5

0

5

0

/ч, т.е. о(0,28. При объеме

7,

катализатора около 1,9 дм и указанном расходе природного газа объемная скорость по метану составляла приблизительно 1500 ч, т.е. была выбрана заведомо выше обычных величин, ияемых в промышленности. Это позволило в одинаковой мере для всех опытов несколько снизить полноту конверсии, что дало возможность наблюдать положительный эффект от прорезей в основных кольцах, а также влияние ширины колец и проходного сечения прорезей на полноту конверсии. Процент конверсии рассчитывали по составу конвертированного газа как отношение количества прореагировавшего метана к количеству его, вступившему в реакцию. Состав конвертированного газа определяли с помощью газового хроматографа ЛХМ-8МД.

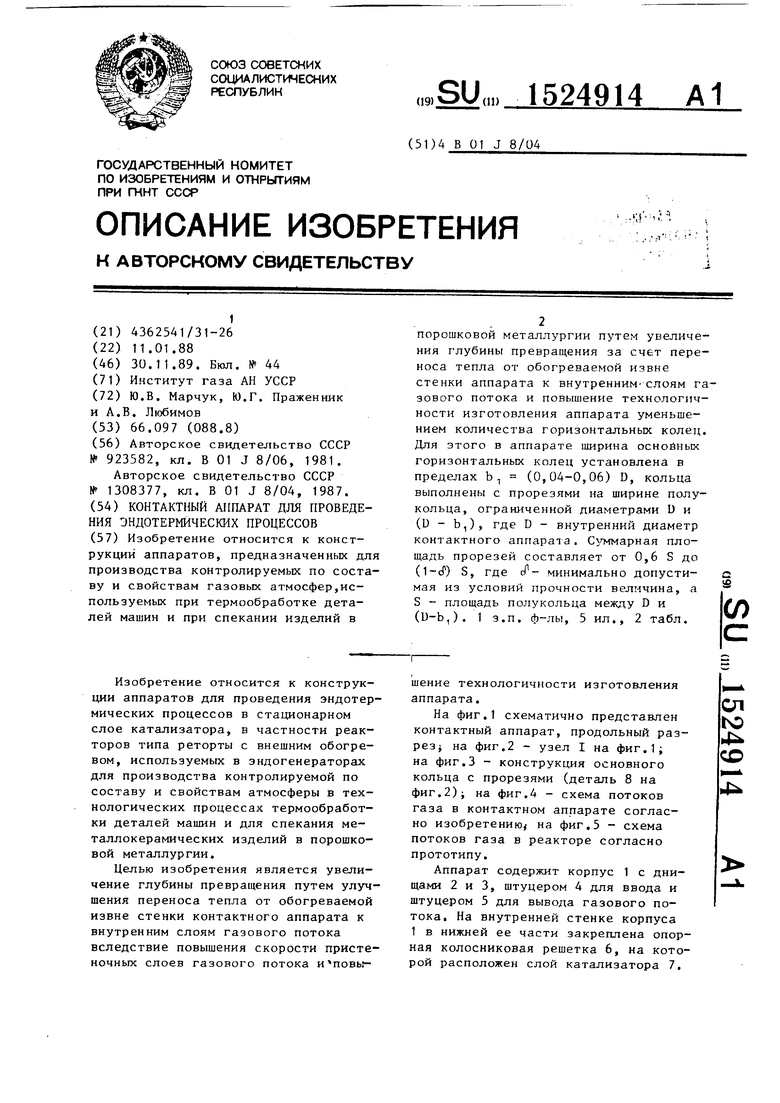

Проведено две серии опытов. В первой серии (табл.1) исследовано влияние ширины колзц (отношения b,/D) на полноту конверсии.Для сравнения проведен опыт на аппарате с кольцами без прорезей (аппарат 6) согласно прототипу, но с отношением b /D 0,04. Во всех опытах этой серии прорези были выполнены практически на всей поверхности полукольца (за исключением 4 перегородок шириной 2 мм) и, следовательно, проходное сечение прорезей составляло около 0,99 S.

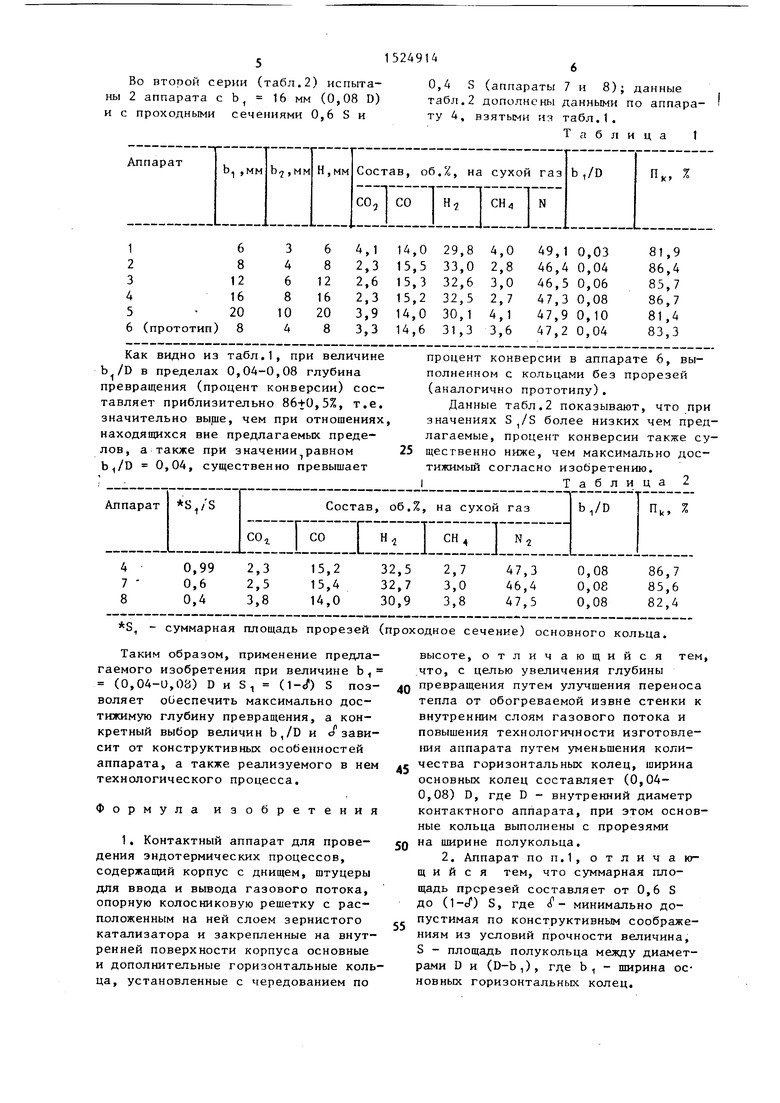

Во второй серии (табл.2) испытаны 2 аппарата с Ь, 16 мм (0,08 D) и с проходными сечениями 0,6 S и

0,4 S (аппараты 7 и 8); данные табл.2 дополнены данными по аппарату 4, взятыми из табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор со стационарным слоем катализатора | 1985 |

|

SU1308377A1 |

| СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2134286C1 |

| СПОСОБ ЗАГРУЗКИ РЕАКТОРА С НЕПОДВИЖНЫМ СЛОЕМ КАТАЛИЗАТОРА, КОТОРЫЙ ВКЛЮЧАЕТ, ПО МЕНЬШЕЙ МЕРЕ, КАТАЛИЗАТОРНЫЕ КОЛЬЦЕВЫЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ К | 2008 |

|

RU2466792C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА, ИЛИ АКРИЛОВОЙ КИСЛОТЫ, ИЛИ ИХ СМЕСИ ИЗ ПРОПАНА | 2005 |

|

RU2391330C9 |

| СПОСОБ ГЕТЕРОГЕННОГО КАТАЛИТИЧЕСКОГО ГАЗОФАЗНОГО ПАРЦИАЛЬНОГО ОКИСЛЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ИСХОДНОГО ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ | 2006 |

|

RU2440188C2 |

| КОЛЬЦЕВОЙ АДСОРБЕР КОЧЕТОВА | 2015 |

|

RU2585031C1 |

| КОЛЬЦЕВОЙ АДСОРБЕР КОЧЕТОВА | 2013 |

|

RU2543858C1 |

| КОЛЬЦЕВОЙ АДСОРБЕР КОЧЕТОВА | 2016 |

|

RU2629672C1 |

| СПОСОБ ПОЛУЧЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО ПРОДУКТА ЧАСТИЧНОГО ОКИСЛЕНИЯ И/ИЛИ АММОКИСЛЕНИЯ ПРОПИЛЕНА | 2003 |

|

RU2346928C9 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА ГЕТЕРОГЕННО КАТАЛИЗИРОВАННЫМ ОКИСЛЕНИЕМ В ГАЗОВОЙ ФАЗЕ ПРОПЕНА | 2004 |

|

RU2373993C2 |

Изобретение относится к конструкции аппаратов, предназначенных для производства контролируемых по составу и свойствам газовых атмосфер, используемых при термообработке деталей машин и при спекании изделий в порошковой металлургии путем увеличения глубины превращения за счет переноса тепла от обогреваемой извне стенки аппарата к внутренним слоям газового потока и повышение технологичности изготовления аппарата уменьшением количества горизонтальных колец. Для этого в аппарате ширина основных горизонтальных колец установлена в пределах B1=(0,04-0,06)D, кольца выполнены с прорезями на ширине полукольца, ограниченной диаметрами D и (D-B1), где D - внутренний диаметр контактного аппарата. Суммарная площадь прорезей составляет от 0,6S до (1-δ)S, где δ - минимально допустимая из условий прочности величина, а S - площадь полукольца между D и (D-B1). 1 з.п. ф-лы, 5 ил., 2 табл.

Как видно из табл,1, при величине b /D в пределах 0,04-0,08 глубина превращения (процент конверсии) составляет приблизительно 86+0,5%, т.е. значительно выуие, чем при отношениях, находящихся вне предлагаемых пределов, а также при значении равном 0,04, существенно превышает

S, - суммарная площадь прорезей (проходное сечение) основного кольца.

Таким образом, применение предлагаемого изобретения при величине b , (0,04-0,08) D и S, d-J ) S позволяет обеспечить максимально достижимую глубину превращения, а конкретный выбор величин b,/D и с/ зависит от конструктивных особенностей аппарата, а также реализуемого в нем технологического процесса.

Формула изобретения

5

процент конверсии в аппарате 6, выполненном с кольцами без прорезей (аналогично прототипу).

Данные табл.2 показывают, что при значениях S ys более низких чем предлагаемые, процент конверсии также существенно ниже, чем максимально достижимый согласно изобретению.

Таблица 2

0

5

0

5

высоте, отлич ающийся тем, что, с целью увеличения глубины превращения путем улучшения переноса тепла от обогреваемой извне стенки к внутренним слоям газового потока и повышения технологичности изготовления аппарата путем уменьшения количества горизонтальных колец, ширина основных колец составляет (0,04- 0,08) D, где D - внутренний диаметр контактного аппарата, при этом основные кольца выполнены с прорезями на ширине полукольца.

Фиг I

Фа I

/

Фиа.Ч

/

Фм.У

| Контактный элемент | 1980 |

|

SU923582A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Реактор со стационарным слоем катализатора | 1985 |

|

SU1308377A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-30—Публикация

1988-01-11—Подача