СП

ij

4 Kl

Изобретение относится к технологии получения дисперсных ферромагнитных материалов в жидких средах, предназначенных для уплотнения подёижных соединений в устройствах типа электромагнитных муфт сцепления, тормозов и фиксаторов положения деталей.

Известен способ получения ферромагнитной жидкости на металлическом носителе путем введения наполнителя в виде амальгамы в носитель

Недостатком данного способа является малая намагниченность (до 4 кА/м).

Наиболее близок к предлагаемому по технической сущности и достигаемому результату способ получения ферромагнитной жидкости на металлическом носителе, включающий смешивание магнитного Наполнителя и металлического носителя путем электролитического осаждения железа из водных растворов Eia ртутном катоде 2.

Недостатками известного способа являются малая намагниченность до 300 кА/м), применение в качестве основы токсичного вещества - ртути, а также низкий температурный диапазон существования (-39 - ) .

Цель изобретения - повышение намагниченности, расширение температурного диапазона существования феррожидкости и устранение ее токсичности.

Для достижения указанной цели согласно спо.собу получения ферромаг. нитной жидкости на металлическом носителе, включающему смешение порошка магнитного наполнителя и- жидкого металлического носителя, смешение проводят под слоем жидкого флюса при температуре плавления носителя с последующим растиранием полученной суспензии, а в качестве металлического носителя используют нетоксичные легкоплавкие металлы и сплавы.

В качестве магнитного наполнителя используют порошок, выбранный из группы железо, кобальт, никель,

Флюс разрушает окисную пленку на частицах дисперсного металла - наполнителя и на поверхности расплава носителя, что обеспечивает смачивание частиц расплавом и образование однородной суспензии.

В качестве носителя могут применяться легкоплавкие металлы и сплавы, не смачивающие магнитный наполнитель. В этом случае порошок наполнителя покрывается металлом, хорошо смачивающимся носителем (путем замещения их водных растворов сол.ей , и в таком виде вводится в расплав носителя под слоем флюса.

Полученная суспензия магнитного металла при температуре плавления носителя представляет собой однородную .электропроводящую.магнитную жидкость , не разрушающуюся при хранении и воздействии сильных магнитных .полей..

Пример 1. В качестве флюса

используют раствор хлористого цинка в глицерине (в 40 мл глицерина растворили 4 г хлористого .цинка) .

В качестве носителя используют

сплав Вуда (Bi 53%, Pb 15%, Sn

.20%, Cd 12%), в качестве наполнителя - порошок карбонильного железа.

В нагретый до расплав 20 г сплава Вуда порциями по 2 г вносят порошок железа. После каждой порции

для облегчения проникновения частиц железа в расплав ко дну сосуда подносят постоянный магнит (В 0,15тл) и смесь растирают. Температуру раст плава поддерживают в интервале 110120с. Следующую порцию железа вносят после того, как предыдущая диспергировалась в сплаве Вуда. Когда очередная порция карбонильного железа перестает входить в расплав,

сливают флюс с остатка1 1и железа и продукт промывают нагретым до глицерином (две порции по 50 мл) .

Получают феррожидкость со следу-

ющими параметрами: Плотность, г/см

7,97

Намагниченность насьщения, кА/м 1300 Объемная концентрация железа, % 75,8 Диаметр частиц,м 10

Пример 2. В качестве флюса используют раствор хлористого цинка в глицерине (в 50 мл глицерина при 100°с растворили 5 г хлористого цинка).

В качестве носителя используют сплав, содержащий, %: Bi 55,5 и Pt) 45,5. В качестве наполнителя порошок железа, покрытый слоем меди, полученный следующим образом: раствором, содержащим 2 мл.36% НС1, 15 г 5Н20 и 150 мл Н20, при перемешивании в течение 5 мин обрабатывают 30 г порошка карбонильного железа, после этого .раствор

сливают и порошок промывают глицерином (четыре порции по 50 мл).

Затем в нагретый до расплав 30 г наполнителя порциями по 2 г вносят порошок омедненного железа. После каждой порции для облегчения проникновения частиц железа в расплав ко дну сосуда подносят постоянный магнит (В 0,15 тл) и

смесь растирают. Температуру расплава поддерживают в интервале 130140с. Следующую порцию железа вносят после того, как предыдущая диспергировалась в сплаве. Когда очередная порция омедненного железа перестает входить в расплав, сливают флюс с остатками железа и продукт .промывают нагретым до глицерином (три порции по 50 мл).

Была получена феррожидкость со следующими параметрами;

Плотность, г/см 8,97

Намагниченность

насьлдения, кА/м 900

Объемная концентрация железа,% 52,5 Диаметр частиц, м 10 Аналогично готовят ферромагнитные, жидкости на основе других легкоплавких сплавов и магнитшлх металлов .

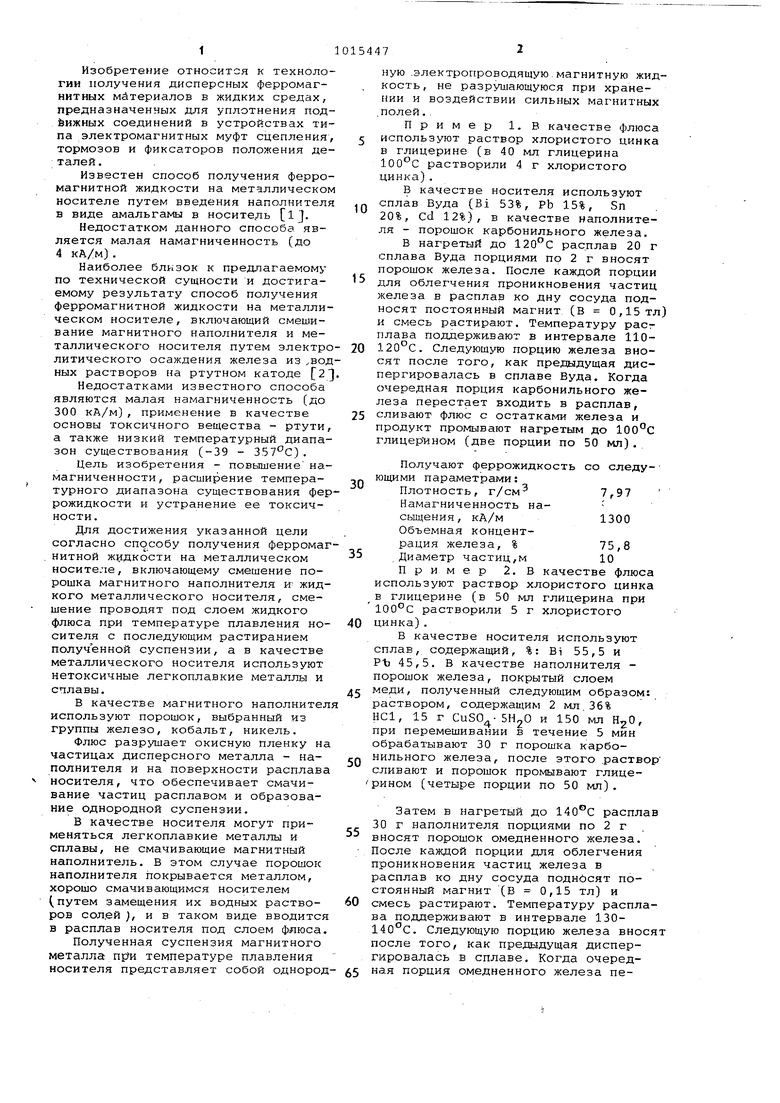

Данные по приготовлению феррожид- костей сведены в таблицу

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОРЕОЛОГИЧЕСКИЙ МАТЕРИАЛ | 1993 |

|

RU2106710C1 |

| Ферромагнитная жидкость | 1979 |

|

SU833546A1 |

| ХЛОРИДНЫЙ ФЛЮС ДЛЯ ПАЙКИ | 2015 |

|

RU2599063C1 |

| Состав магнитореологической суспензии для финишной обработки оптических элементов на основе водорастворимых кристаллов | 2023 |

|

RU2808226C1 |

| Способ переработки отходов окисленного цинкового порошка | 2019 |

|

RU2718244C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛ-ПОЛИМЕРНОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ РАДИОТЕХНИЧЕСКОЙ АППАРАТУРЫ | 2012 |

|

RU2506224C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДРИАБЛАСТИНА НА МАГНИТНОМ НОСИТЕЛЕ | 1991 |

|

RU2018312C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2007 |

|

RU2362666C1 |

| Композиционный припой | 1990 |

|

SU1745475A1 |

| Регулируемая контрольная течь | 1989 |

|

SU1606892A1 |

Сплав КарбоВуда ниль- 110-120

ное

железо

То же Каобонильный ко- 110-120 баЛьтКарбонильноежелезо

(омед- 130-140 8,97 иен ное)

ПротоЖелезотип Ртуть Как видно из таблицы приготовленные предлагаемым способом феррожид- кости имеют высокую намагниченность насыщения (больше в 3-4 раза), ши75,8 7 60-770

1300

7,97

57,0 90-10 60-1331

730

8,61

52,5 IlO 120-770

900

o

17,5 40-10 -39-357

300

12,55 рокий температурный диапазон сущест вования (больше в 2-2,5 раза). Полученный продукт токсичен.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| IEEE Transactions on magnetics, vol, mag 16, N 2, march 1980, p | |||

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

| Судно | 1925 |

|

SU1961A1 |

| ТЕ-:.-;.к&то Ык | |||

Авторы

Даты

1983-04-30—Публикация

1981-04-20—Подача