Изобретение относится к области пайки, в частности к составам композиционною припоя для низкотемпературной пайки, и может быть использовано в электротехнической, электромашиностроительной и других отраслях промышленности преимущественно для пайки меди и ее сплавов.

Известен припой 1, содержащий тугоплавкую составляющую в виде медного порошка в количестве 20...80%, обеспечивающего оптимальные свойства медных соединений при последующей пайке оловянно-свинцовыми припоями.

К недостаткам этой паяльной смеси относится то, .что для получения прочного паяного соединения необходим сравнительно высокий перегрев, обуславливающий растворение частиц меди в олове, в результате чего возможно интенсивное растворение паяного метала в расплаве (эрозия), увеличение пористости паяного шва и снижение механических свойств паяного соединения.

Известен металлокерамический припой 2 для припаивания полупроводникового кристалла и подложке, содержащий мас.%:

Порошок легкоплавкого

металла (173.,.350°С)40-70

Порошок тугоплавкого

металла (900...1100°С)30-60

Однако этот припой при низкотемпературной пайке обладает пониженными расте- каемостью по поверхности меди, медных сплавов и пластичностью, повышенной пористостью паяных соединений и не обеспечивает необходимого качества паяных соединений, так, предел прочности при низкотемпературной пайке меди композиционным припоем 2 не превышает 60 МПа.

Цель изобретения - повышение прочности паяных соединений.

Это достигается тем, что композиционный припой содержит матрицу - порошок легкоплавкого припоя и наполнитель - порошок тугоплавкого металла и среднеплавкого припоя с низкотемпературным флюсом

сл

С

%

ы

01

при следующем соотношении компонентов, мас.%:

Легкоплавкий припой

Sn-Pb(183-300°C)70...85

Среднеплавкий припой Cu-P(720°C)7...12

Тугоплавкий металл Си (1100°С) 3...8

Низкотемпературный флюс5...10

Сопоставимый анализ позволяет сделать вывод, что композиционный припой отличается тем, что среднеплавкая составляющая (Си-Р), которая имеет более низкую температуру плавления (720°С), обеспечивает образование прочного паяного соединения при более низких температурах пайки, чем рассматриваемый прототип 2, что существенно расширчет их технологические возможности.

В процессе плавления происходит легирование матрицы фосфидом меди (СизР) и медью (Си), концентрация которых в сплаве определяется температурой нагрева и длительностью его выдержки при заданной температуре.

Введение наполнителя в количестве меньших значений нижних пределов неэффективно и не влияет существенно на качество паяных соединений. Ограничения по верхнему пределу объясняется резким ухудшением технологических и механических характеристик композиционного припоя и паяных соединений. Это связано с тем, что при введении в порошковый припой выше 20% расплав матрицы насыщается легирующими элементами и порошком наполнителя, увеличивается количество окислов, в результате температура плавления и вязкость Sn-Pb-припоя и пористость резко увеличиваются. Это все приводит к снижению способности Sn-Pb-припоя к растеканию и предела прочности паяных соединений.

Предлагаемый припой характеризуется высокой растекаемостью, краевой угол смачивания находится в пределах 10...15° и обеспечивает более высокие механические показатели (130 МПа) паяных соединений за счет легирования расплава фосфидом меди и медью, взаимодействия вводимых в порошковый оловянно-свинцовый припой частиц СизР, Си с паяемым металлом.

Введение порошка наполнителя в указанных количествах Си-Р, Си придает новые технологические свойства порошковому Sn- Pb-припою и физико-механические свойства паяным соединениям.

Для экспериментальной проверки технологических свойств предлагаемого состава и физико-механических свойств паяных соединений путем смешивания порошков Sn-Pb, Си, Си-Р были приготовлены смеси. В качестве флюса использовался водный

раствор хлористого цинка, который вводился в состав порошковой смеси непосредственно перед пайкой. Данное количество флюса позволяет получить припой в виде

пасты и хорошо удерживаться в смеси порошков.

Из исследуемых материалов изготавливали образцы размером 40х 40 х2 мм по пять образцов на каждый эксперимент, поверх0 ности образцов зачищали и обезжиривали этиловым спиртом, взвешивали количество паяльной смеси, соответствующее объему 64 мм3, помещали навески на подложку, которую нагревали в печи, либо с использова5 нием индукционного или газопламенного нагрева.

Образец с припоем устанавливали строго горизонтально, используя различные приспособления, температуру контролирр0 вали хромель-алюмелевой термопарой. Эксперименты проводили с перегревом над ликвидусом Sn-Pb-припоя на 50°С при времени выдержки 0,2 мин, площадь растекания припоев замеряли планиметром ПК-2.

5 Процессы пайки образцов из меди и латуни нахлест, встык и косостык( а 30,45°) выполняли следующим образом.

После механической обработки фрезой паяемые поверхности перед пайкой обез0 жиривали ацетоном для удаления жира и грязи. Очищенные образцы устанавливали в зажим, закладывали в стык композиционный припой, а затем сжимали сборку, после чего производили пайку с приложением дав5 ления 3...5 МПа.

Для пайки широких зазоров образцы помещали в специальные сборочные приспособления, устанавливая их с необходимыми нахлесткой и зазором дозированную

0 порцию свежеприготовленной смеси (150%) от объема зазора (ГОСТ 20485-75), укладывали у зазора паяемого образца. Пайка производилась газопламенным способом по режиму: Тт 230...250°С; время пайки 20 с;

5 величина зазора 0,05...0,3 мм; скорость нагрева 50...100°С/с. Температуру пайки контролировали хромел ь-алюминевой термопарой, закрепленной на образце вблизи зазора.

0 После пайки и охлаждения паяные швы очищали металлической щеткой, промывали в воде и сушили в сушильном шкафу.

Полученные паяные соединения подвергались механическим испытаниям.

5 Предел прочности определяли на испытательной машине УМЭ-10-ТМ,- ударная вязкость на маятниковым копре БКМ-5-2. Электросопротивление определяли потен- циометрическим способом согласно ОСТ 1- 13564-79.

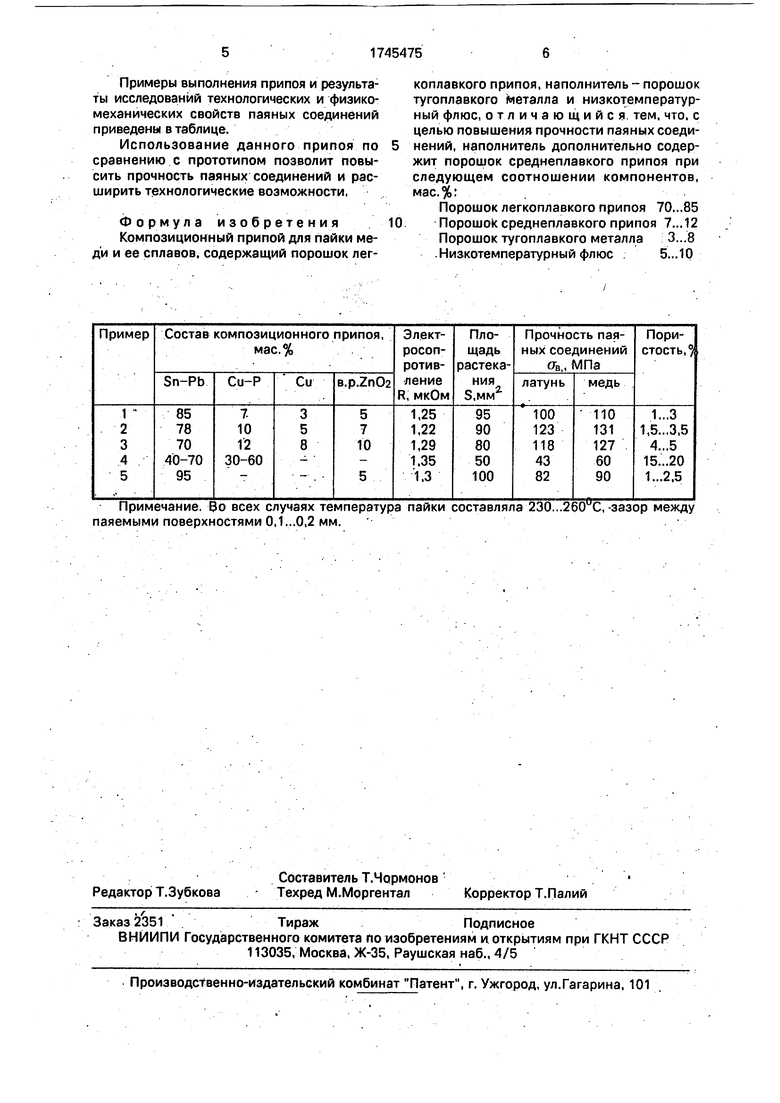

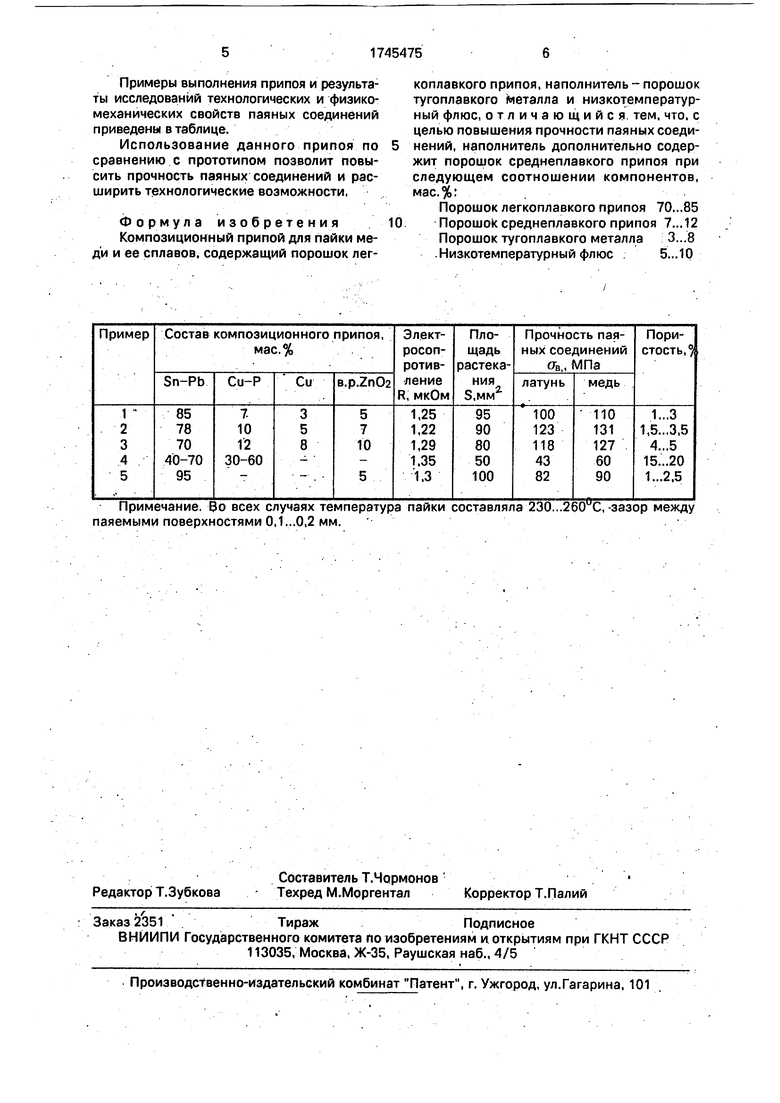

Примеры выполнения припоя и результаты исследований технологических и физико- механических свойств паяных соединений приведены в таблице.

Использование данного припоя по сравнению с прототипом позволит повысить прочность паяных соединений и расширить технологические возможности.

Формула изобретения Композиционный припой для пайки меди и ее сплавов, содержащий порошок лег0

коплавкого припоя, наполнитель-порошок тугоплавкого металла и низкотемпературный флюс, отличающийся тем, что. с целью повышения прочности паяных соединений, наполнитель дополнительно содержит порошок среднеплавкого припоя при следующем соотношении компонентов, мас.%:

Порошок легкоплавкого припоя 70...85 Порошок среднеплавкого припоя 7...12 Порошок тугоплавкого металла 3...8 Низкотемпературный флюс5...10

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав трубчатого припоя для пайки меди и ее сплавов | 1980 |

|

SU882086A1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2007 |

|

RU2362666C1 |

| Смесевой порошковый припой для пайки алюминия и сплавов на его основе | 2021 |

|

RU2779439C1 |

| БЕССВИНЦОВАЯ ФОЛЬГА ПРИПОЯ ДЛЯ ДИФФУЗИОННОЙ ПАЙКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2765104C2 |

| Способ пайки | 1982 |

|

SU1118494A1 |

| Способ пайки | 1982 |

|

SU1077727A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ПРИПОЙ ДЛЯ БЕСФЛЮСОВОЙ ПАЙКИ | 1979 |

|

SU803280A1 |

| СПОСОБ КОМПОЗИЦИОННОЙ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2129060C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2010 |

|

RU2457935C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕССВИНЦОВОГО ПРИПОЯ НА ОСНОВЕ ОЛОВА | 2011 |

|

RU2477205C1 |

Использование: в электротехнической, электромашиностроительной и других отраслях промышленности, преимущественно для пайки меди и ее сплавов. Композиционный припой содержит матрицу - порошок легкоплавкого припоя и наполнитель - порошки тугоплавкого металла и среднеплавкого припоя с низкотемпературным флюсом при следующем соотношении компонентов, мас.%: легкоплавкий припой Sn-Pb 70.1.85; средне- плавкий припой Си-Р 7-12; тугоплавкий металл Си 3...8; низкотемпературный флюс 5..10. 1 табл.

Примечание. Во всех случаях температура пайки составляла 230...260 С, -зазор между паяемыми поверхностями 0,1...0,2 мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3418179, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Центробежный пылеуловитель | 1934 |

|

SU44876A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-07—Публикация

1990-06-01—Подача