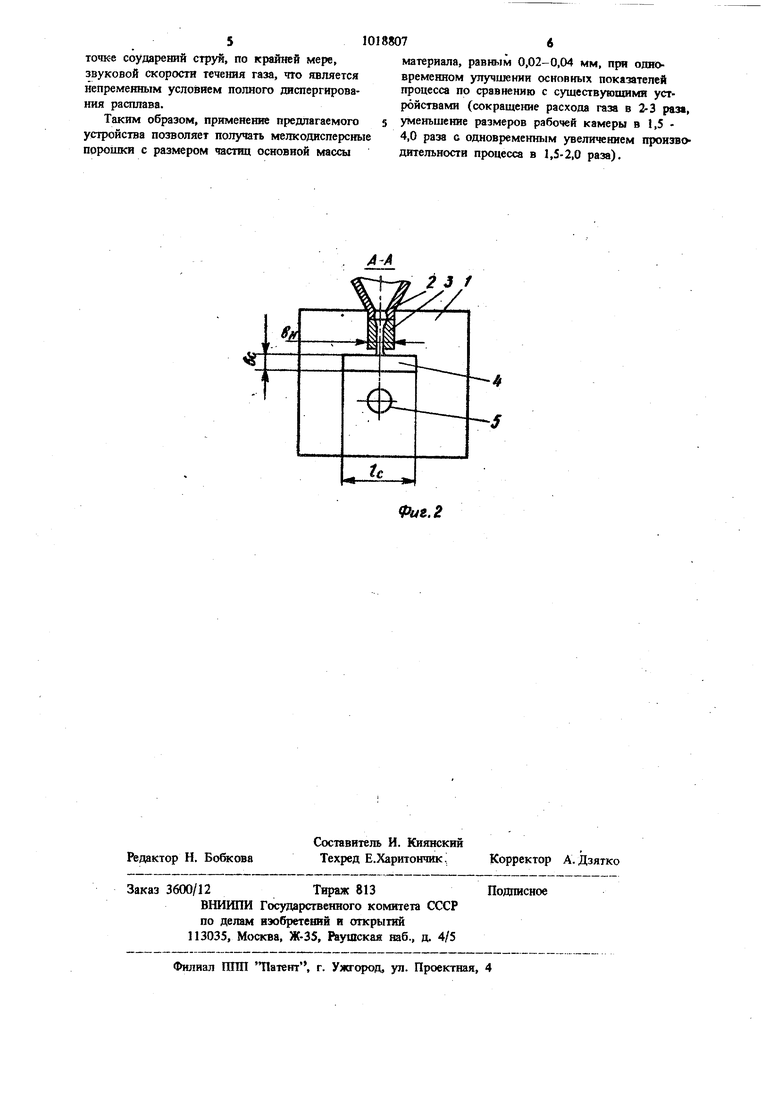

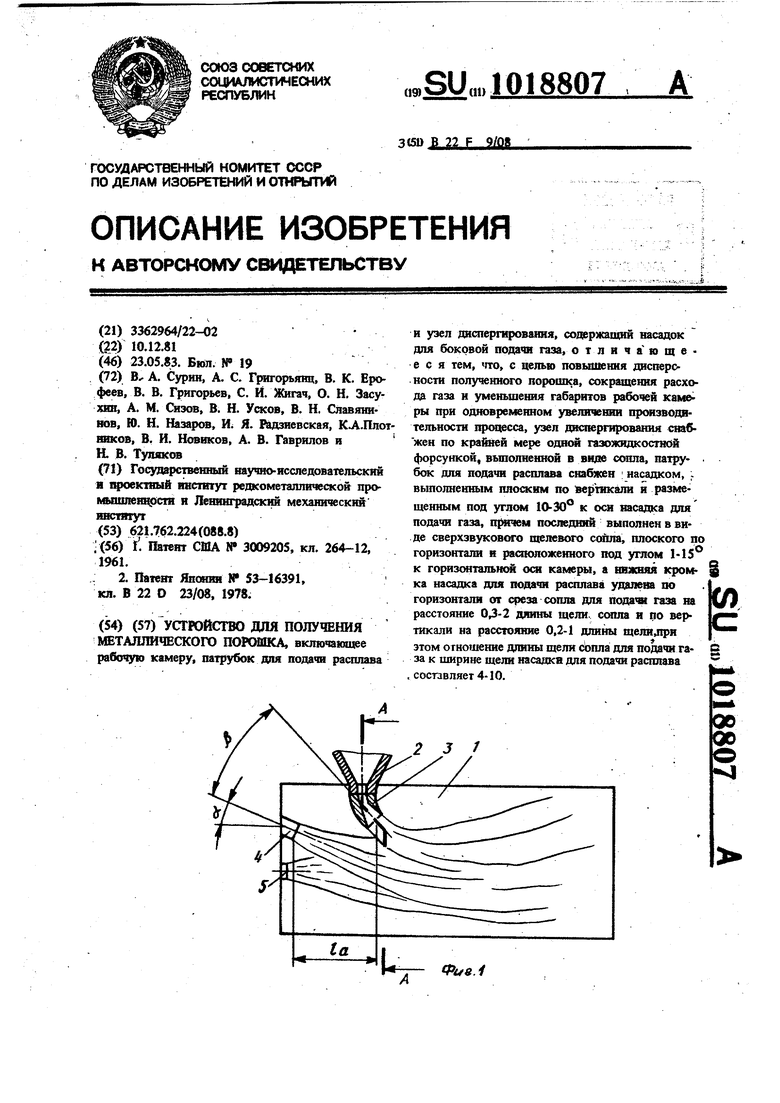

Изобретение относится к норошковой металлургии, в частности, к получению порошка распылением расплавлеЕшых металлов и сплавов. Известно устройство для получения металли ческого порошка, включающее рабочую камеру теплоизолированные емкость и патрубок для вертикальной подачи расплава в рабоч}ю каме ру, насадок и сопла для подачи газа 1 . Однако устройство характеризуется повышенным расходом газа, а также значительными габаритами рабочей камеры. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для получегшя металлического порошка, включающее рабочую камеру, патрубок для подачи расплава и узел дисперги рования, со/1ержащий насадок для боковой под чи газа. При этом устройство снабжено дополнительным распыливающ11М элементом - враща ющимся диском 2. Недостатками этого устройства являются ни кая дисперсность полученного порощка, высокий расход газа и значительные габариты рабо чей камеры при низкой производительности процесса. Цель изобретения - повыщение дисперсности полученного порошка, сокращение расхода газа и ,шегше габаритов рабочей камеры при одновременном увеличешти производительности процесса. Для достиже1тя указанной пели в устройст ве для получения металлического порошка, включающем рабочую камеру, патрубок для подачи расплава и узел диспергировшгая, содержащий насадок для боковой подачи газа, узел диспергирования снабжен по крайней мере одной, газожидкостной форсункой, вьщолненной в виде сопла, патрубок для подаШ расплава снабжен насадком, выполненным плоским по вертикали и размещенным под углом 10-30°К оси насадка для подачи газа, причем последний выполнен в виде сверхзвукового щелевого сопла, плоского по горизонтали и расположенного под углом Ы5° к горизонтальной оси камеры, а нижняя кромка насадка для подачи расплава удалена по горизонтали от среза сопла для подавд газа на расстояние 0,3-2 длины щели сопла и по вертикали на расстояние 0,2-1 длины щели, при зтом отношение длины щели сопла для подачи газа к ширине щели насадка для подачи расплава составляет 4-10. На фиг. 1 показана принципиальная схема предлагаемого устройства; на фиг. 2 - сечение А-А на фиг. 1. Устройство для получения порощка включа ет горизонтальную рабочую камеру 1, патрубок 2 с насадком 3 для подачи расплава, узел диспергирования, включающий насадок 4 для боковой подачи газа, вьшопненный в виде сверхзвукового щелевого сопла, плоского по горизонтали, и газожядкостную форсунку 5. При этом насадок 3 выполнен плоским по вертикали, а ишрина его щели Ь. Ширина щели насадка 4 Ь, а длина - ,. Насадок 4 уста а Mr iTina - 4Х. . новлен под углом 1-15к горизонтальной оси камеры 1, а насадок 3 под углом 10-30° к оси насадка 4. Устройство работает следующим образом. Через сверхзвуковое щелевое сопло ласадка 4 подают газ, содержащий поперечную струю. Через жидкостную форс)шку 5, выполненную также в виде сверхзвукового сопла, подают газ, а в закритическую часть сопла подают охлаждающун инертную жидкость. При взаимодействии жидкости со сверхзвуковым потоком газа обеспечивается дробление жидкости, а образующийся аэрозоль создает в горизон-тальнои камере 1 область разлета аэрозоля. Через патрубок 2 и насадок 3, кромка которого удалена от кромки насадка 4 на расстояние К (0,3-2) , подают расплав металла. При взаимодействии расплава с поперечной струей газа происходит дробле1ше расплава на мелкие капли, которые дополнительно охлаждаются аэрозолем в камере 1. В результате этого образуется мелкодисперсный порошок с прокристаллизовавшимися частицами. Порошки получают на крупномасштабной модельной установке с горизонтальной камерой размерами 1,5 х 2 х 5 м. В качестве исходного материала используют расплав, полученный хлорированием медно.никелевого сырья в смеси с хлористым натрием, имеющий температуру плавления 450620°С. Диспергирующий газ - воздух, жидкий хладагент - вода. Пример 1. Относительное давление подачи газа равно 7, относительная скорость газа равна 1,3 скорости звука, избыточное давление подачи газа на газожидкостной форсунке составляет 2-10 н/м , угол наклона бокового насадка для подачи газа равен 10°, угол наклона оси выходного сечения насадка для подачи жидкости к оси бокового насадка для подачи газа равен 20| т. е. реализуются эптималь п 1е рекомендованные режимы. В этом случае достигается высокая степень дкспергации расплава, отсутствуют крупные жидкие частицы и ликвидировано их попадание на стенки камеры. Частицы с размером 0,020,04 мм составляют больще 90%. Остальные меньше 0,3 мм. Пример 2. Относительная скорость течения газа в области дробления равна 1,2 скорости звука (для воздуха примерно 330 м/с), относительное давление подачи газа равно 5. Угол наклона выходного «че-. , КИЯ насадка для подачи расплава к оси насадка для подачи газа равен 90°. В этих условиях диспергация существенно ограничена по длине, а в области взаимодействия струй наблюдается интенсивное разбрызгивание крупных капель, которые не успевают кристаллизоваться и вжидком виде попадают на стенки камеры, включая торцовую стенку. Такие режимы работы не допустимы. Пример 3. Относительная скорость течения газа в области дробления равна 1,2 скорости звука, относительное давление подачи газа,равно 5. Угол наклона насадка для подачи расплава равен 3Q Насадок для боковой подачи газа выполнен в виде симметричного сопла для которого скорость истечения газа составляет 1,2 скорости звука. При этих параметрах в области дробления расплава поперечной газовой струей наблюдаетс разбрызгивание крупных капель, которые попадают на стенки рабочей камеры в жидком виде, что приводит к нежелательному налипанию на стенки камеры. Поэтому применение насадка вьшолненного в виде осесимметричного сопла для боковой подачи газа, оказьгаается недопусТИМЬ1М. Пример 4. Насадок для подачи газа выполнен в виде осесимметричного сопла, относительное давление подачи газа равно 5, относительная скорость газа в области дробленния составляет 1,3. Угол наклона оси выходного сечения насадка для подачи расплава к оси насадка для подачи газа равен 90° и их удаление друг от гфуга &„ 5 мм. В этих условиях при дроблении расплава наблюдается образование крупных капель, которые попадают на CTeigKH рабочей камеры в жидком виде, что недопустимо. Такой режим дутья с размером ,3i/ недопустим. Пример 5. НасадоК для подачи газа выполнен в виде осесимметричного сопла, относительное давление подачи газа равно 5, относительная скорость газа в области дробления составляет 1,3. Угол наклона оси выходного сечения насадка для подачи расплава к оси насадка для подачч газа равен 90 и их удаление друг от друга р, 100 мм. В этом режиме наблюдается разбрызгивание крупных капель расплава в6 все стороны, которые попадают на стенки рабочей камеры в жидком виде, что недопустимо. Такой режим дутья с размером о, 2 f. недопустим. Включение в узел диспергирования, по край ней мере, одной газожидкостной .с подачей инертного жидкого охладителя обеспечивает кристаллизацию всех диспергированных частиц для любых высокотемпературных расплавов и исключает налипание расплава на 10 74 стенки камеры при гменьшешш поперечных размеров рабочей камеры. Вьшолнение форсунки в виде сверхзвукового сопла обеспечивает подачу жидкого охладителя в закритичесясую часть с получением мельчайшего газожидкостного аэрозоля, рас пространяющегося с в юокой скороспю на значительные расстояния. Это приводит к эффективному охлаждению диспергирсжанных частиц во всем объеме рабочей камеры. Снабжение патрубка для подачи расплава насадком, вьшолненным плоским по вертикали и наклоненным под углом 10-30 к оси насадка для подачи газа, обеспечивает требуемые для получения мельчайших частщ условия встречи струй, ликвидирует образование и разлет крупных капель. Нижний предел обусловлен тем, что при углах меньше 10 набегаюищй газовый поток может обтекать насадок. Это приводит к охлаждению расплава, увеличивает его вязкость и затрудаяет диспергирование, что может привести к застыванию расплава в патрубке. Верхний предел в ЗО обусловлен тем, что при больших углах встречи струй при дроблении расплава образуются крупные капли, которые не успевают закристаллизоваться за время полета в камере и налипают на ее стенки. Вместе с тем, в диапазоне 10-30° за счет эжекциоиных свойств газовой струи осуществляется подсос струи расплава, что улучшает усло ВИЯ диспергирования за счет ускорения потока расплава и в связи с уменьшением време ни движения по тракту. Снабжение насадка для подачи газа щелевым соплом, плоским по горизонтали, существенно улучшает процесс дробления расплава и разлета даспергированных частиц по сравнению с соплами иной конфигурации. Наклон оси сопла к горизонтальной оси камеры позволяет улучшить процесс и предохранить свод или днище камеры от возможного попадания отдельных жидких частиц. Угол в обусловлен тем, -гто при большем наклоне оси сопла к линии горизонта факел распьша может касаться пода или свода камеры, вызывая их дополнительный перегрев и разрушение, а при меньшем не достигается необходимая полнота диспергирования расплава. Нижний предел (0,3 длины щели ссетла по горизонтали и 0,2 по вертикали) удаления кромки насадка для подачи расплава от среза сопла обусловлен появлением в йроцессе диспергации крупных капель, попадающих иа торцовую стенку камеры и сопло, что не- допустимо. Верхний предел (2 длины щели сопла но горизонтали и 1 по вертикали) соответствуетточке соударений струй, по крайней мере, звуковой скорости теченяя газа, что является непременным условием полного диспергирования расплава.

Таким образом, применение предлагаемого

устройства позволяет получать мелкодисперсные 4,0 раза с одновременным увели%нием произво

порошки с размером частиц основной массы

10188076

материала, равным 0,02-0,04 мм, при одновременном ул)гчшении основных показателей процесса по сравнению с существующими устройствами (сокращение расхода газа в 2-3 раза, уменьшение размеров рабочей камеры в 1,5 дительности процесса в 1,5-2,0 раза).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ ФОРСУНКА | 1990 |

|

RU2078622C1 |

| Регулируемая форсунка для двухпоточного диспергирования металлического расплава | 2021 |

|

RU2756902C1 |

| ФОРСУНКА | 2009 |

|

RU2396487C1 |

| Форсунка для распыления металлических расплавов | 1982 |

|

SU1156860A1 |

| Устройство для распыления расплавленного металла | 1984 |

|

SU1256858A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЧАСТИЦ ПОРОШКА И СПОСОБ ЕЕ РАБОТЫ | 2017 |

|

RU2671034C1 |

| Устройство для газожидкостной обработки проката | 1983 |

|

SU1106562A1 |

| ФОРСУНКА | 2010 |

|

RU2449216C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2017588C1 |

| ПНЕВМОАКУСТИЧЕСКИЙ РАСПЫЛИТЕЛЬ ЖИДКОСТЕЙ | 2013 |

|

RU2536959C1 |

УСТЮЙСТЮ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛШ ЧЕСКОГО ПОЮШКА, включаницее рабочую камеру, штрубок для подачи расплава и узел диспергирования, содержащий иасадок для боковой подачи газа, отличающее с я тем, «гго, с целью повышения дисперсности полученного порошка, сокращения расхода газа и умеиьшеиня габаритов рабочей камеры при одновременном увеличении пр я1зводительности процесса, узел диспергирования снабжен по крайней мере одной газожидкостной форсункой, вьшолненной в виде сопла, патру- . бок для подачи расплава снабжен ; насадком, . выполненным шнижим по 1вертикали и размещенным под углом 10-30° к оси насадка для подачи газа, пртчем последиий выполнен в виде сверхзвукового щелевого сопла, плоского по горизонтали и ртсположенного под углом 1-15 к горизонтал нЫ1 оси камеры, а нижияя кромка насадка для шщачи расяшава удалеш по горизонтали от среза сопла для газа на расстояние 0,3-2 длины щели, сопля и по вертикали на расстояние 0,2-1 длины щелилри этом огноиюние длины щели donna для подачи газа к ширине щели насадкв для подачи расплава . составляет 4-10. tfua.l

| Г | |||

| Штеит США № 3009205, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-05-23—Публикация

1981-12-10—Подача