Изобретение относится к порошковой металлургии, а именно к устройствам для получения металлических порошков из расплавов способом газового распыления.

Известно устройство для получения металлических порошков из расплавов, включающее металлоприемник, металлопровод и плоские газовые сопла, расположенные под углом к оси металлопровода.

Известно также устройство для получения металлических порошков из расплавов, содержащее обогреваемый металлоприемник и форсуночный узел, состоящий из двух сопл Лаваля, причем металлоприемник выполнен с выпускным отверстием, а сопла Лаваля расположены вокруг выпускного отверстия.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для получения металлических порошков из расплавов, содержащее обогреваемый металлоприемник и форсуночный узел, состоящий из двух сопл Лаваля, в котором металлоприемник выполнен в виде прямоугольной ванны с призматическими углублениями в ее донной части, причем в вершинах призматических углублений выполнены сквозные щелевые каналы шириной 0,8-2,5 ширины критического сечения сопла Лаваля, а каждое из сопл Лаваля установлено на внешней поверхности призматических углублений таким образом, что расстояние от среза сопл до щелевого канала составляет 0,5-10 ширины критического сечения сопла Лаваля.

Недостатком этого устройства, как и предыдущих, являются невысокая эффективность распыления и широкое распределение частиц по размерам, что связано с еще более выраженной многоступенчатостью процесса распыления. В данном случае при столкновении отдельных газовых потоков со струями расплава происходит первичное дробление жидкого металла, образующиеся при этом капли расплава движутся в направлении фокуса распыления вместе с газовым потоком. В фокусе распыления частицы могут коагулировать друг с другом, а вторичный распад капель затруднен, во-первых, из-за уменьшенного числа Re (скорость газового потока относительно капель металла невелика), во-вторых, из-за значительного охлаждения капель в процессе движения, что снижает эффективность диспергирования.

Целью изобретения является повышение эффективности диспергирования и сужение фракционного состава порошка.

Цель достигается тем, что в устройстве для получения металлических порошков, содержащем обогреваемый металлоприемник с щелевым отверстием в донной части и форсуночный узел, состоящий из двух сопл Лаваля, донная часть металлоприемника выполнена в виде конуса или призмы с углом при вершине, не большим угла между осями сопл Лаваля, а расстояние по вертикали от среза сопл до щелевого отверстия определяется соотношением

A≥  -10b, где а - расстояние между срезами сопл;

-10b, где а - расстояние между срезами сопл;

α - угол между осями сопл;

b - ширина критического сечения сопла Лаваля.

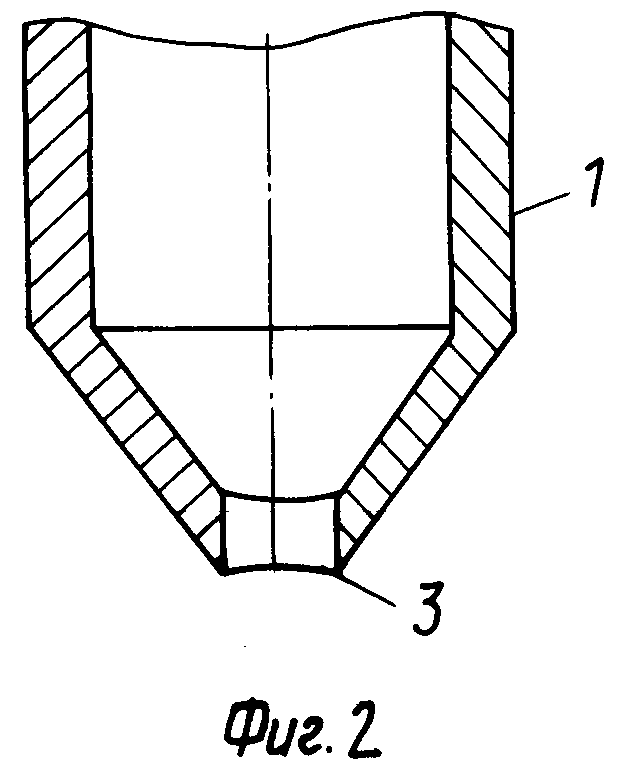

На фиг.1 представлено устройство, разрез; на фиг.2 - то же, вид сбоку, разрез; на фиг. 3 - то же, вид снизу; на фиг.4 - схема, поясняющая работу устройства.

Устройство представляет собой металлоприемник 1, донная часть которого выполнена в виде конуса 2 с углом при вершине, не большим угла между осями сопл. В донной части металлоприемника имеется щелевое отверстие для слива металла 3, площадь которого выбирается из необходимости получить требуемую производительность. Форсуночное устройство представляет собой два сопла Лаваля 4, установленных относительно конической поверхности металлоприемника так, что расстояние по вертикали от среза сопл до щелевого отверстия определяется соотношением

A≥  -10b.

-10b.

Устройство работает следующим образом (фиг.2).

При свободном истечении металла из щелевого отверстия 3 формируется струя металла 5. Размеры сечения струи могут меняться в зависимости от необходимости получения нужной производительности установок. Вытекая из щелевого отверстия 3, струя металла сталкивается с газовыми потоками по линии их пересечения 6 (фокус распыления). Здесь осуществляется дробление струи на капли, которые, двигаясь по конической поверхности 7, образованной газовыми потоками, затвердевают и фиксируют свой размер. Так как нигде капли металла не движутся навстречу друг другу, коагуляции капель не происходит и частицы порошка имеют размер первоначальных капель расплава.

Предлагаемое устройство для получения металлических порошков из расплавов было испытано на экспериментальной установке в Институте металлургии УрО РАН при распылении чугунов и цветных металлов. Для сравнения характеристик устройства-прототипа и предлагаемого устройства использовали чугун В.-Синячихинского металлургического завода, имеющего состав, %: Si 2,07; Cr 0,3; P 0,2; Ti 0,4; S 0,01; C 4,5; Cu 2,62; Mn 0,6.

Для получения сопоставимых результатов были изготовлены два форсуночных устройства в соответствии с прототипом и предлагаемым устройством. Кроме того, устройства были рассчитаны таким образом, чтобы обеспечить одинаковые производительность и приведенный расход газа.

Характеристики форсунок следующие:

Расчетная скорость истечения газового потока ωo = 490 м/с.

Длина l щели форсунки 60 мм.

Радиус R кривизны сопл предлагаемого форсуночного устройства 38,2 мм. Сопла устройства прототипа - линейные R = 00.

Толщина плоской струи металла при устройстве-прототипе 2 мм. Длина струи 20 мм. В предлагаемом устройстве толщина щели 4 мм, длина 10 мм.

Уровень расплава в металлоприемнике во всех случаях 100 мм.

Угол между осями сопл 60о.

Расстояние между щелями сопл 20 мм в предлагаемом устройстве и устройстве-прототипе.

Эксперименты проводили при следующих условиях:

Температура металла 1400оС.

Температура металлоприемника 1000оС.

В качестве газа-энергоносителя использовали аргон.

Полученные результаты сведены в таблицу. Получаемые с помощью предлагаемого устройства порошки имеют ровную гладкую поверхность и правильную сферическую форму.

Из анализа полученных результатов видно, что предлагаемое устройство по сравнению с устройством-прототипом обеспечивает повышение эффективности распыления и выхода фракции -0,063 в 2 раза, сужение фракционного состава порошка, что обеспечивает повышение выхода фракции -0,10 +0,02, применяемой для нанесения плазменных покрытий, от 50 до 100%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения металлических порошков из расплавов | 1982 |

|

SU1052340A1 |

| Устройство для получения металлических порошков из расплавов | 1987 |

|

SU1491614A2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ДРОБИ | 2003 |

|

RU2251471C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| Устройство для получения дисперсных порошков из расплавов | 1984 |

|

SU1163996A1 |

| Устройство для получения металлических порошков из расплавов | 1981 |

|

SU1002096A1 |

| Форсунка для распыления металлов | 1970 |

|

SU461572A1 |

| Форсунка для распыления металлических расплавов | 1982 |

|

SU1156860A1 |

| Устройство для получения металлического порошка распылением расплава | 1980 |

|

SU933264A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1990 |

|

SU1765986A1 |

Сущность: при свободном истечении металла из щелевого отверстия 3 донной части металлоприемника 1 формируется струя металла, которая сталкивается с газовыми потоками из форсуночного узла, состоящего из сопл Лаваля по линии их пересечения, где осуществляется дробление струи на капли, которые, двигаясь по конической поверхности, образованной газовыми потоками, затвердевают и фиксируют свой размер. Так как нигде капли металла не движутся навстечу друг другу, коагуляции капель не происходит и частицы порошка имеют размер первоначальных капель расплава. Донная часть металлоприемника выполнена в виде конуса или призмы с углом при вершине, не большим угла между осями сопл Лаваля, а расстояние по вертикали от среза сопл до щелевого отверстия определяется определенным соотношением между расстоянием между срезами сопл, углом между осями сопл и шириной критического сечения сопла Лаваля. 1 табл., 4 ил.

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, содержащее обогреваемый металлоприемник с щелевым отверстием в донной части и форсуночный узел, состоящий из сопл Лаваля, отличающийся тем, что, с целью повышения эффективности распыления и сужения фракционного состава порошка, донная часть металлоприемника выполнена в виде конуса или призмы с углом при вершине, не большим угла между осями сопл Лаваля, а расстояние A по вертикали от среза сопл до щелевого отверстия определяется соотношением

A≥  -10b,

-10b,

где a - расстояние между срезами сопл;

α - угол между осями сопл;

b - ширина критического сечения сопла Лаваля.

| Авторское свидетельство СССР N 4052340, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-15—Публикация

1991-02-20—Подача