Изобретение относится к текстильной промышленности и может быть использовано для изготовления объемных изделий, используемых в качестве армирующего каркаса в производстве композиционных материалов.

Известен способ изготовления объемных текстильных изделий, заключающийся в прокладывании рядов волокон вдоль двух взаимно перпендикулярных осей ХУ межды рядами волокон, расположенных вдоль оси , перпендикулярной к полости ХУ. Для реализации этого способа разработано устройство, содержащее узлы для ввода волокон по трем взаимно перпендикулярным осям Cl.

Недостатком этого способа является возможность получения только таких изделий, которые имеют в сечении прямой угол, например, параллелепипедов.

Наиболее близким по технической сущности к предлагаемому является способ формирования объемных изделий на ткацком станке, заключающийся в послойном прокладывании между основными нитями по меньшей мере двух систем параллельных уточных нитей, проходящих под углом одна к другой, соединении основных нитей с уточными по контуру изделия кромочными нитями с последующим уплотнением и отводом изделия из. зон формирования 2.

Недостатком известного способа изготовления объемных текстильных изделий является возможность получения только таких изделий, которые имеют в- сечении по плоскости угол или углы, например, -многогранников, причем при количестве граней более четырех структура переплетения изделия получается неортогональной и неоднородной. Наличие угла или углов в сечении изделия при изготовлении известным способом неизбежно, так как при прокладывании рядов волокоч вдоль осей в полости ХУ волокна предыдущих слоев не дают волокнам последующих слоев располагаться вдоль требуемого периметра, например, по кругу.

Цель изобретения - повышение качества изготавливаемых изделий требуемой формы и структуры.

Поставленная цель достигается тем, что согласно способу формирования объемных текстильных изделий на ткацком станке, заключающемуся в послойном прокладывании между основными нитями, проходящих под угло одна к другой, соединении основных нитей с yтoчнБUvIи по контуру издели с последующим отводом изделия из зоны формирования перед прокладыванием каждую систему уточных нитей разделяют на несколько параллельных групп нитей, а прокладывание групп каждой системы осуществляют во встречном направлении так что группы нитей встречных направ-i лений образуют слои по различным участкам.

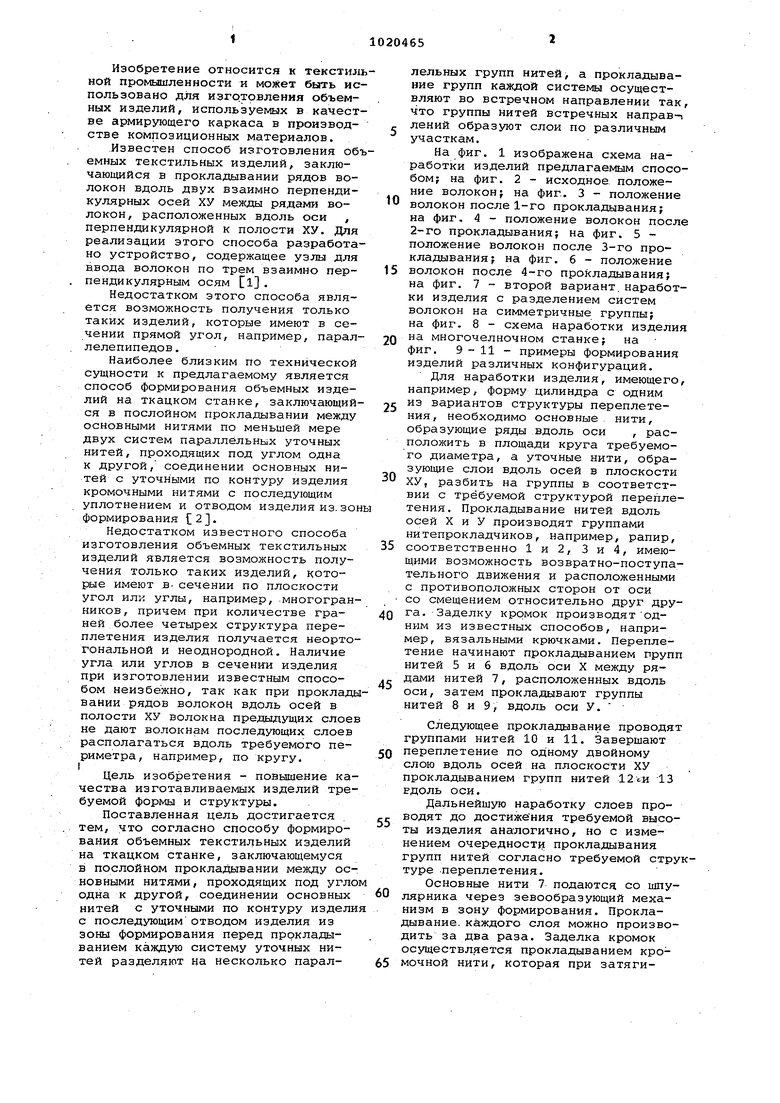

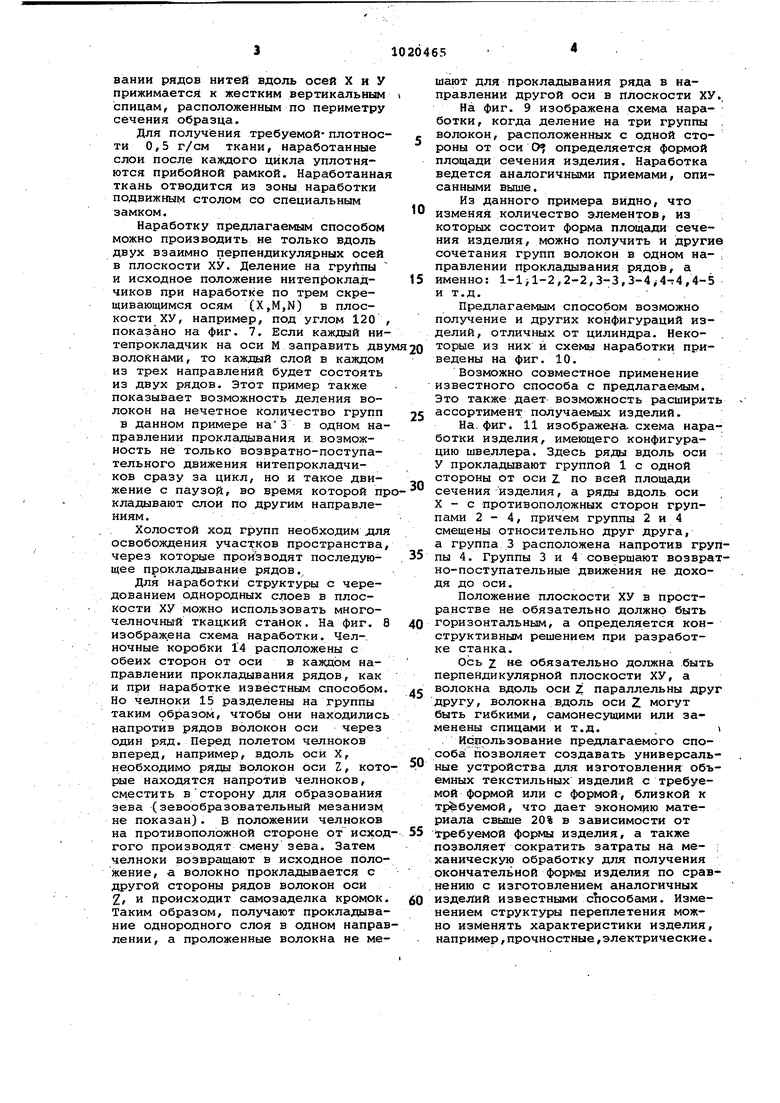

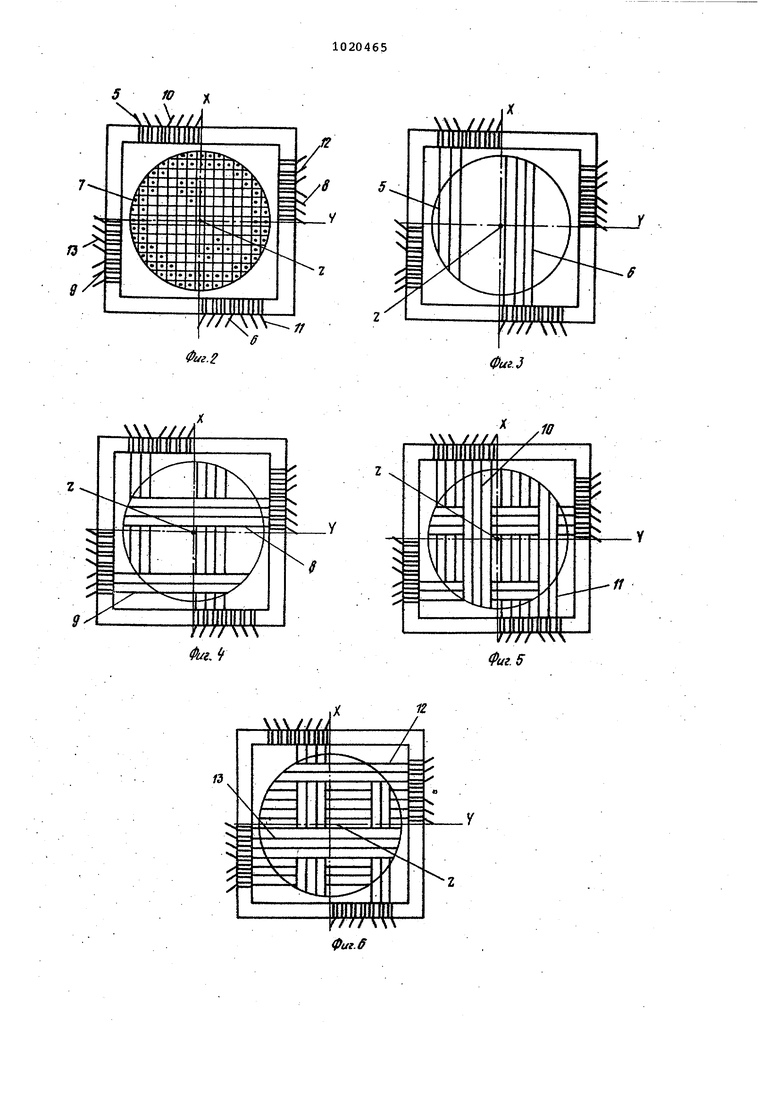

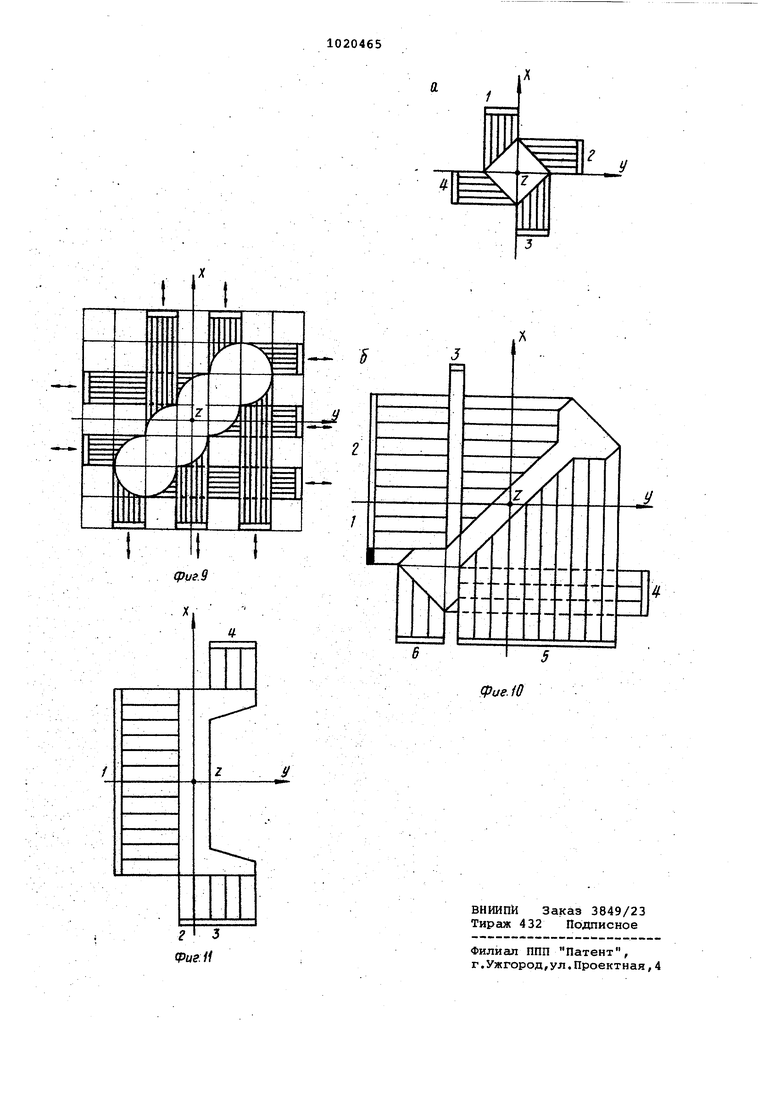

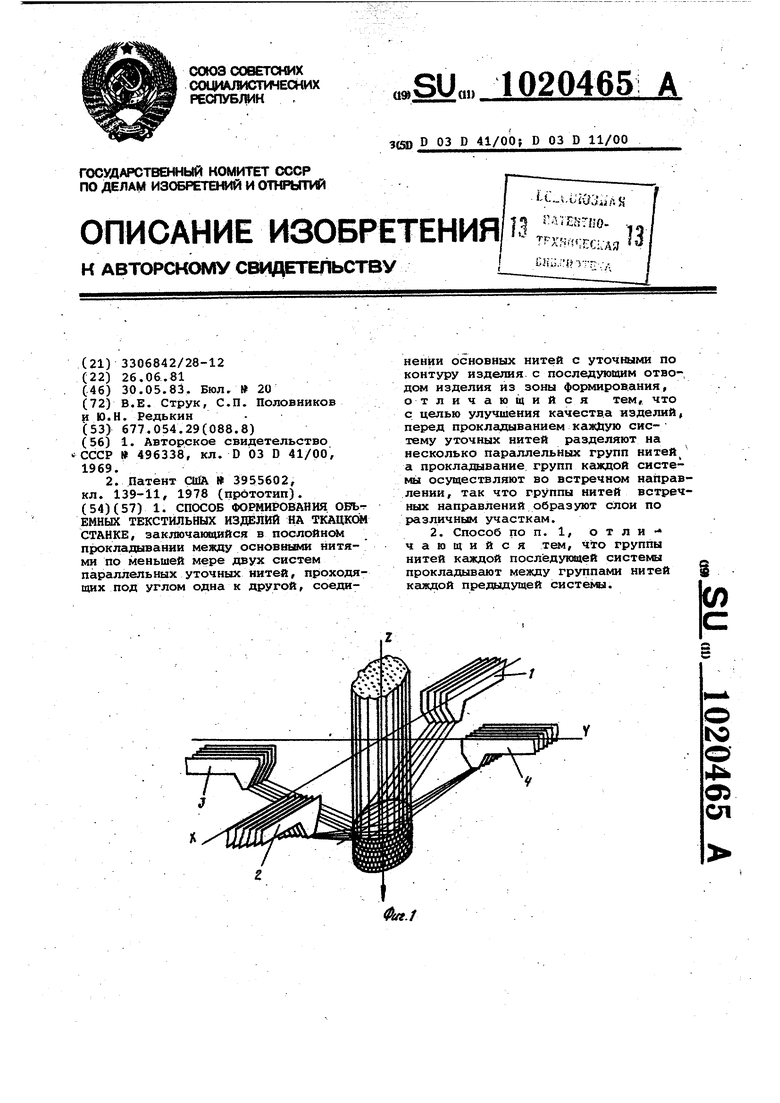

На фиг. 1 изображена схема наработки изделий предлагаемым способом; на фиг. 2 - исходное положение волокон; на фиг. 3 - положение волокон после 1-го прокладывания; на фиг. 4 - положение волокон после 2-го прокладывания; на фиг. 5 положение волокон после 3-го прокладывания; на фиг. б - положение волокон после 4-го прокладывания на фиг. 7 - второй вариант.наработки изделия с разделением систем волокон на симметричные группы; на фиг. 8 - схема наработки изделия на многочелночном станке; на фиг. 9-11 - примеры формирования изделий различных конфигураций.

Для наработки изделия, имеющего например, форму цилиндра с одним из вариантов структуры переплетения, необходимо основные нити, образующие ряды вдоль оси , расположить в площади круга требуемого диаметра, а уточные нити, образующие слои вдоль осей в плоскости ХУ, разбить на группы в соответствии с требуемой структурой переплетения. Прокладывание нитей вдоль осей X и У производят группами нитепрокладчиков, например, рапир, соответственно 1 и 2, 3 и 4, имеющими возможность возвратно-поступательного движения и расположенными с противоположных сторон от оси со смещением относительно друг друга. Заделку кромок производят ОДНИМ из известных способов, например, вязальными крючками. Переплетение начинают прокладыванием прупп нитей 5 и 6 вдоль оси X между рядами нитей 7, расположенных вдоль оси, затем прокладывают группы нитей 8 и 9, вдоль оси У.

Следующее прокладывание проводят группами нитей 10 и 11. Завершают переплетение по одному двойному слою вдоль осей на плоскости ХУ прокладыванием групп нитей 12с;и 13 Едоль оси.

Дальнейшую наработку слоев проводят до достижения требуемой высоты изделия аналогично, но с изменением очередности прокладывания групп нитей согласно требуемой струтуре переплетения.

Основные нити 7 подаются со щпулярника через зевообразующий механизм в зону формирования. Прокладывание, каждого слоя можно производить за два раза. Заделка кромок осуществляется прокладыванием кромочной нити, которая при затягивании рядов нитей вдоль осей X и У прижимается к жестким вертикальньпм спицам, расположенным по периметру сечения образца. Для получения требуемой- плотноети 0,5 г/см ткани, наработанные слои после каждого цикла уплотняются прибойной рамкой. Наработанная ткань отводится из зоны наработки подвижным столом со специальным замком. Наработку предлагаемым способом можно производить не только вдоль двух взаимно перпендикулярных осей в плоскости ХУ. Деление на группы и исходное положение нитеп окладчиков при наработке по трем скрещивающимся осям (X,M,N) в плоскости ХУ, например, под углом 120 показано на фиг. 7. Если каждый нитепрокладчик на оси М заправить дву волокнами, то каждый слой в каждом из трех направлений будет состоять из двух рядов. Этот пример также показывает возможность деления волокон на нечетное количество групп в данном примере на3 в одном направлении прокладщвания и возможность не только возвратно-поступательного движения нитепрокладчиков сразу за цикл, но и такое движение с паузой, во время которой пр кладывают слои по другим направлениям. Холостой ход групп необходим для освобождения участ ков пространства через которые производят последующее прокладывание рядов . Для наработки структуры с чередованием однородных слоев в плоскости ХУ можно использовать многочелночный ткацкий станок. На фиг. 8 изображена схема наработки. Челночные коробки 14 расположены с обеих сторон от оси в каждом направлении прокладывания рядов, как и при наработке известным способом Но челноки 15 разделены на группы таким образом, чтобы они находились напротив рядов волокон оси через один ряд. Перед полетом челноков вперед, например, вдоль оси X, необходимо ряды волокон оси Z, кото рые находятся напротив челноков, сместить всторону для образования зева (зевообразовательный мезанизм, не показан). В положении челноков на противоположной стороне от исход гого производят смену зева. Затем челноки возвращают в исходное положение, а волокно прокладывается с другой стороны рядов волокон оси 2, и происходит самозаделка кромок Таким образом, получают прокладыва ние однородного слоя в одном напра лении, а проложенные волокна не ме шают для прокладывания ряда в направлении другой оси в плоскости ХУ., На фиг. 9 изображена схема наработки, когда деление на три группы , волокон, расположенных с одной стороны от оси О; определяется формой площади сечения изделия. Наработка ведется аналогичными приемами, описанными выше. Из данного примера видно, что изменяя количество элементов, из ; которых состоит форма площади сечения изделия, можно получить и другие сочетания групп волокон в одном на- ; правлении прокладывания рядов, а именно: 1-1 1-2,2-2,3-3,3-4 4-г4,4-5 и т.д. Предлагаемым способом возможно получение и других конфигураций изделий, отличных от цилиндра. Некоторые из них и схемы наработки приведены на фиг. 10. Возможно совместное применение известного способа с предлагаемым. Это также дает возможность расширить ассортимент получаемых изделий. На. фиг. 11 изображе«а. схема наработки изделия, имеющего конфигурацию швеллера. Здесь ряды вдоль Оси У прокладывают группой 1 с одной стороны от оси Z по всей площади сечения изделия, а ряды вдоль оси ; X - с противоположных сторон группами 2 - 4, причем группы 2 и 4 смещены относительно друг друга, а группа 3 расположена напротив группы 4. Группы 3 и 4 совершают возвратно-поступательные движения не доходя до оси.. Положение плоскости ХУ в пространстве не обязательно должно быть горизонтальным, а определяется конструктивным решением при разработке станка. Ось 2 ие обязательно должна быть перпендикулярной плоскости ХУ, а волокна вдоль оси 2, параллельны друг другу, волокна вдоль оси Z могут быть гибкими, самонесущими или заменены спицами и т.д. . Ирррльзование предлагаемого способа позволяет создавать универсальные устройства для изготовления объемных текстильных изделий с требуемой формой или с формой, близкой к требуемой, что дает экономию материала свыше 20% в зависимости от требуемой формы изделия, а также позволяет сократить затраты на ме- ; ханическую обработку для получения окончательной формы изделия по сравнению с изготовлением аналогичных изделий известными способами. Изменением структуры переплетения можно изменять характеристики изделия, например,прочностные,электрические.

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННОГО АРМИРУЮЩЕГО КАРКАСА ИЗ ВОЛОКОН РАЗЛИЧНОЙ ПРИРОДЫ | 2001 |

|

RU2210641C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТКАНЫХ ОБОЛОЧЕК | 1998 |

|

RU2130093C1 |

| СПОСОБ ТКАЧЕСТВА И ВЕРТИКАЛЬНАЯ ТКАЦКАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2726078C1 |

| Круглоткацкая машина и способы формирования на ней тканых многослойных оболочек | 2023 |

|

RU2840905C2 |

| Устройство для изготовления объемных текстильных изделий | 1984 |

|

SU1240805A1 |

| ДВУМЕРНАЯ ТКАНЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2016 |

|

RU2698730C2 |

| ОБЪЕМНАЯ ТКАНЬ И СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2037577C1 |

| Многослойная ткань | 1980 |

|

SU887645A1 |

| ТЕХНИЧЕСКАЯ ТКАНЬ | 1994 |

|

RU2085635C1 |

| Устройство для прокладывания уточной нити на ткацком станке | 1990 |

|

SU1747560A1 |

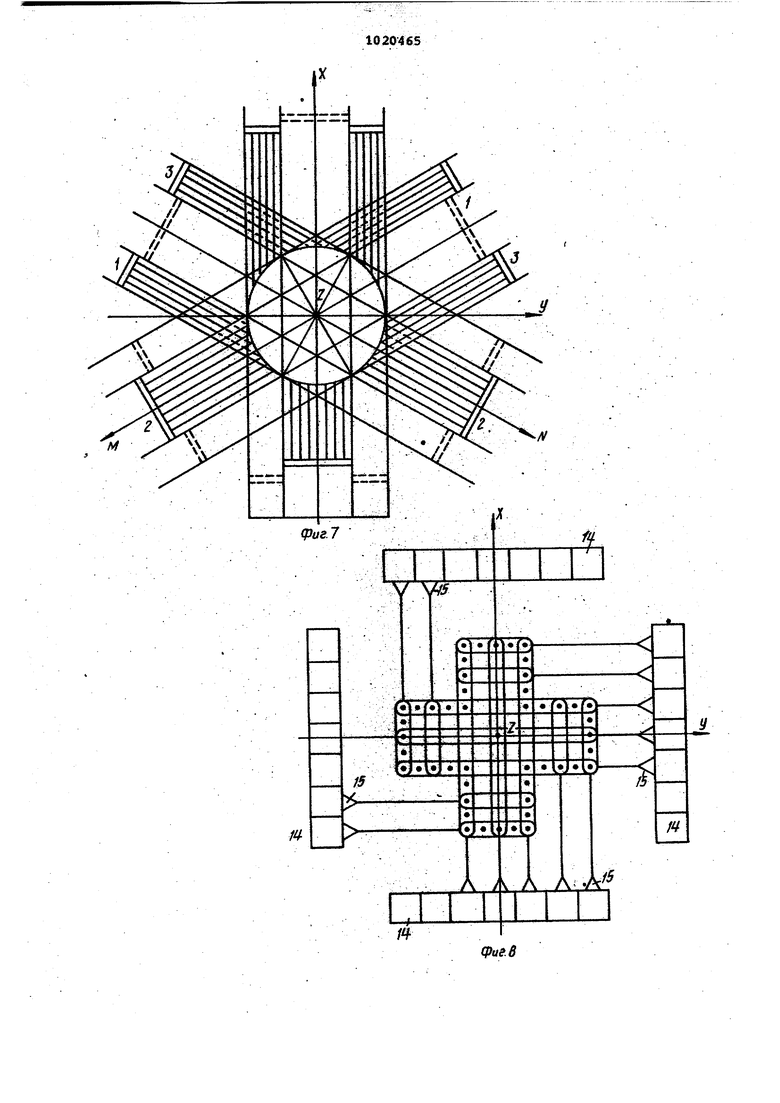

1. СПОСОБ ФОРМИРОВАНИЯ OFb-r БМНЫХ ТЕКСТИЛЬНЫХ ИЗДЩЛИЙ НА ТКАЦКОМ СТАНКЕ, заключающийся в послойном прокладывании между основншии нитями по меньшей мере двух систем параллелышх уточных нитей, проходящих под углом одна к другой, соединении основных нитей с уточными по контуру изделия с последующим отводом изделия КЗ зоны формирования, отличающийся тем, что с целью улучшения качества изделий, перед прокладыванием систему уточных нитей разделяют на несколько параллельных групп нитей/ а прокладывание групп каждой системы осуществляют во встречном направлении, так что группы нитей встречных направлений образуют слои по различным участкам. 2. Способ по п. 1, отличающийся тем, что группы нитей каждой последующей системы прокладывают между группами нитей каждой предащущей систеМы. to 4 Ф СП

И

му

тк

г. f

tf.

I

J

/

Z/

у

У:

/

/

к

4

cpue.W

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для изготовления штучных цельноканатных объемных изделий | 1971 |

|

SU496338A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ОйА 3955602, кл | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

Авторы

Даты

1983-05-30—Публикация

1981-06-26—Подача