Изобретение относится к способам сушки жидких и пастообразных материалов (в том числе растворов, эмульсий, суспензий) на инертных телах, может быть .использовано в различных отраслях народного хозяйства, например в пищевой и химической промьлшленностях, и предусматривает преимущественно обработку материалов с различной адгезионной способностью пленки высушенного продукта, например белковых и древесных гидролиэатов.

Известен способ сушки сыпучих -.материалов путем их контакта с твердьм сыпучим теплоносителем при их вращательном перемещении с дальнейшим отделением высушенного материала от теплоносителя Cl.

Данный спороб требует сложного оборудования и к тому же малоэффективен при обработке материалов с высокой влажностью.

Известен также способ сушки растворов,, суспензий и паст в вихревой камере путем подачи .их в кольцеобразнцй слой частиц инертного материа ла., приводимого во вращательное дви жение направленными потоками теплоносителя, причем слой инертного материла формируют из нескольких расположенных концентрично прослоек, скорости витания.частиц в смежных из : которых увеличиваются в 1,5-5 раз в направлении от центра к периферии, а подачу высушиваемого материала про изводят на поверхность внутренней прослойки, например, с пс «эщью фильер 23.

Этот способ характеризуется высокой -интенсивностью тепломассообмена однако он требуетеще более сложного оборудования и весьма трудоемкой технологии, включающей многие автоматические и вычислительные системы.

Известен способ сушки комкуквдихся материалов в восходящем потоке теплоносителя с измельчением пррвала образующихся комков в фонтанирующем слое, причем этот процесс ведут в слое инертных тел, предварительно помещенных в фонтанирующий слой а загрузку высущиваииого материала осуществляют в периферийную зону fЗ

Данный способ более прост в технологическом отношении, обладает достаточно высокой интенсивностью теплс «ассорбмена, но ввиду малой экспозиции сушки в восходящем потоке малоприемлем для материалов с высокой влажностью. .

Наиболее близким к изобретению по технической сущности является способ сушки растворов, суспензий и пастообразных материалов путем их продувки теплоносителем на сферических телах диаметром 1-3 мМ с образованием взвешенного слоя. При этом в качестве сферических инертных тел используют самые различные материалы: стеклянные шарики, капроновую крошку, кварцевый песок различной крупности, фарфоровые и электрокорундовые шарики, кубики, цилиндрики и шарики из фторопласта размером 2,68-12 мм 4.

Недостатком известного способа является то, что ввиду низкой теплопроводности названных материалов сушка идет в основном за счет конвективного теплообмена между потоком теплоносителя и пленкой материала на поверхности частиц. Доля контактного теплообмена незначительна. Это снижает интенсивность процесса сушки.

Малая плотность материала инертных тел (инерта) является причиной низкой энергии их соударений, что приводит к неудовлетворительному скалыванию высушенного продукта, вынуждает пересушивать его ниже требуемой конечной влажности, что не всегда приемлемо, и к тому же снижае КПД сушилок. Малые скорости витания частиц инерта с малой плотностью накладьшают ограничения на скорость теплоносителя и, следовательно, на интенсивность тепломассообмена. Увеличение геометрических размеров частиц инерта, с целью повышения их скоростей витания и энергии соударений (при той же весовой загрузке сушилок) , резко снижает их общую теплообменную поверхность, ухудшает удельные показатели сушилок.

Г

Некоторые из перечисленных инертных тел не могут применяться при больших теплонапряженностях в сушил ках, так как имеют место довольно низкие температуры плавления и разложения материала, из которого они изготовлены (капрон, полиэтилен 80-120С, фторопласт - 250-280 0). В зависимости от свойств используемого материала низкая твердость поверхности инертных частиц приводит либо к плохому истиранию и неудовлетворительному сколу продукта,tлибо к износу самого инерта, слишком высока твердость инерта в свою очередь приводит к истиранию и износу стенок су шилки.

Цель изобретения - интенсификация теплсадас ообмена путем повышения энергии соударений сферических тел и улучшения условий скола с их поверности материалов с различной адгезионной способностью.

Поставленная цель достигается тем что согласно способу сушки растворов суспензий и пастообразных материалов путем их продувки теплоносителем

«а сферических телах дигилетром 1-3 мм с образованием взвешенного слоя, сферические тела выполняют из материала с коэффициентом теплопроводности, равным 6-8 Вт/мК и выше и с плотностью (3,5-8,0) ю кг/м, причем твердость поверхности сферических тел выбирают превышающей твердость высушенного материала и равной твердости рабочей поверхности сушильного объема.10

Подбор материала инертных тел ведется по следующим характеристикам: теплопроводность, плотность, твер-, дость поверхности-частиц инерта. При этом полагается, что оптимальной фор-15 мой частицы инерта является сфера, поскольку сферические частицы во взвешенном слое имеют наименьшую скорбеть псевдоожижения. От размера частиц инерта. зависят размеры частиц 20 сколовшегося продукта. .

При одинаковой объемной загрузке сушильного объема инертными телами ясно видна зависимость: чем меньше диаметр, тем больше суммарная 25 теплообменная поверхность и выше удельньяе показатели сушилки. Однако чем меньше частицы, тем при той же их плотности и геометрической форме ниже скорость их витания и допусти- -„ мая скорость теплоносителя. Повышение плотности материала инертных тел позволяет повысить их скорость витания и в результате поднять предельно допустимую скорость теплоноси теля в сушилке. Кроме того, тела одного диаметра при большей плотности материала и одинаковой скорости юлеют большую энергию соударений. Это улучшает условия скола высушенного продукта с поверхности инерт- 40 ннх тел. Повьниение скорости витания последних улучшает условия сеарации готового продукта.

Однако здесь существуют некоторые граничения, так как с ростом плот- 45 ности инерта (при одинаковой объемной загрузке) увеличивается аэродиншлическое сопротивление взвешенного слоя. Плотность материала инерта олжна подбираться, исходя из за- JQ анной по условиям теплообмена скорости теплоносителя, скорости витання высушенного продукта, условий скалывания его с поверхности частиц инерта.. 55

Следукщим параметром, по которому подбирается материал инерта, является теплопроводность. Теплопроводность частицы- инерта определяет ее способность воспринимать тепло от потока теплоносителя и кондуктивным путем 60 передавать его пленке высушиваемого продукта. Исследование влияния теплопроводности материала инертных тел на интенсивность теплоо лена показало, что рост коэффициента теп- 65

лопроводности материала инерта ведет к значительной интенсификации тепломассообмена за счет увеличения кондуктивной составляющей теплового потока. Например, при работе аэрофотанных сушилок, где в качестве инерных тел используются стеклянные шарики (коэффициент теплопроводности 0,74 Вт/мК), максимальный съем влаги в сушилке достигает 234,5 кг/м ч при работе в тех же гидродинамических условиях, но с инертными телами из материала с теплопроводностью 6-8 Вт/мК съем влаги составляет 450-470 при начальной температуре теплоносителя 100-120°С.

Конечно, и в первом .случае кондуктивная теплопередача имеет место но, ввиду низкой теплопроводности материала инерта, она идет значително медленнее, и количество тепла, переданное за время сушки продукта кондуктивным теплообменом, невелико по сравнению с количеством тепла, переданного за счет конвективной составлянядей теплового потока. Во втором случае конвективная и кондуктивная составляющие теплового потока становятся соизмеримыми.

Однако увеличение коэффициента теплопроводности материала инерта свыше 6-8 Вт/мК приводит к заметному уменьшению темпа наращивания производительности сушилки, хотя и улучшает условия теплообмена. Это объясняется тем, что указанный коэффициент теплопроводности обеспечивает те скорости теплообмена, при которых пленка напыленного продукта успевает высохнуть и сколоться за один цикл циркуляции частицы инерта. В этом случае дальнейшее повышение производительности сушилки может быть достигнуто лишь путем повышения скорости циркуляции части инерта. За время цикла циркуляции принято время,, в течение которого частица инерта из области подачи . . теплоносителя перемещается в верхнюю часть взвешенного слоя и возвращается обратно.

Исходя из условия отсутствия истирания частиц инерта и рабочихпо.верхностей сушильного объема необходимо подбирать твердость поверхности инертных частиц, обеспечивающую хорошее истирание (или скалывание) продукта без заметного износа шариков и стенок сушилки.

Результаты исследования представлены в виде примеров расчета процесса сушки на инертных частицах.

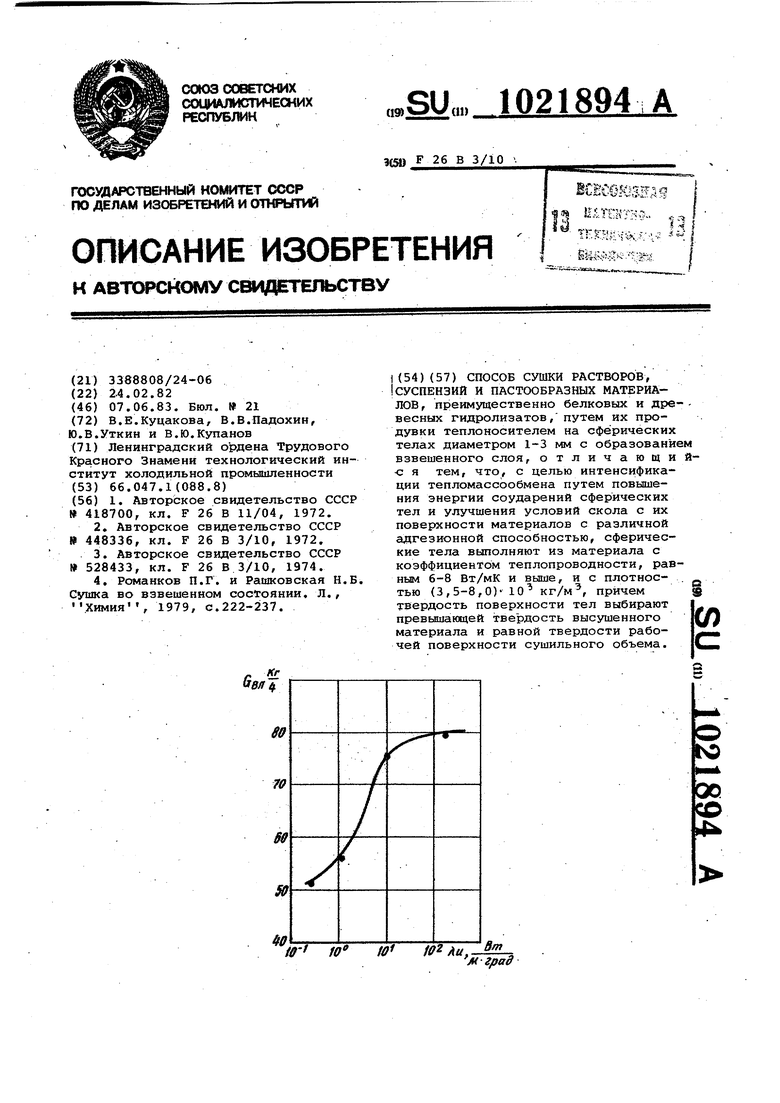

На чертеже изображен график зависимости Срд от Х и, составленный на основании следукяцего расчета.

Рассматриваем единичную инертную частицу, пребывающую в аэрофонтайной сушилке. Частица, попадая в нижней части сушилки в зону фонтанирования, движется вверх, взаимодействия с горячим псевдоожижающим аген том в течение времени Попав в верхнюю часть сушилки, разогретая час.тица орошается влажным продуктом который сохнет на ее поверхности за счет кондуктивного со стороны частиц и конвективного со стороны псевдоожи агента потоков тепла в те чение времени . Высушенный продукт скалывается с поверхности частицы по мере ее продв жения в нижнюю часть сушилки и измельчается в течение времени 1Гу()|д в плотном слое инертных частиц. Производительность сушилки по испаряемой влаге определяется по формуле . (QH-Q.)36oo . (Kt/vuoi Ъ ( warp cvuj иъм -иагр cviu где Q - теплота, запасенная частицей за время , Дж; теплота, подведенная от псевдоожижающего агента к поверхности частицы за вре мя удельная теплота преобразо ния, Дж/кг; количество инертных частиц в сушилке. Изменение теплосодержания Q част цы за время цо р определяется с по мощью диаграмм Д.В.Вудрина и Г.Гребера. По заданным значениям критери ев Hi и FO определяют отношение в котором ,3 с„9и(-Ьн-вл.-), (ДЖ), W где d - диаметр инертной частицы,м С - теплоемкость инерта. Дж/кг.град; - плотность инерта, кг/м температура псевдоожижакяцег агента в нижней зоне сушилтемпература холодного инерта, °С. Критерии Bi и Fo определяются пб фО1Ж4улам: ВИ с1 d (Д.м i Fo-°vtMarp |мч-;. ai,-A.v|Cv,9H, (. где г - радиус инертной частицы,м; - коэффициент теплопроводности инерта, Вт /м град; oL - коэффициент теплоотдачи к поверхности инертной час тица, Дж/м С град. Коэффициент теплоотдачи к поверх ности единичной частицы, омываемой потоком воздуха, определяется с пощью эмпирической формулы Б.Д.Кацльсона и Ф.А.Тимофеевой-Агафоновой ,-2.чозРг° еП 0,.5Рг° ке°(4) Число Re в выражении (4) опредеется для скорости обтекания, равной орости уноса . ш - Efiui/i, ,, AM ар ,6iVXsi (5) е Рг - число Прандтля; у - плотность воздуха при температуре Ън и атмосферном давлении, /I - коэффициент динамической вязкости воздуха. Па с; g - ускорение свободного падения, м/с. Теплота Q определяется по форлеQj. с1 ( Д С6) е t - разность температур между псевдоожижающим агентом и влажной поверхностью инертной частицы в верхнеЯ части сушилки. Для теплообмена, сопряженного с ассопереносом, коэффициент опР® еляется из выражения oLo--NvX/e (); , (7) де Retwe f/ ;e K:d/2, () е Шв - скорость воздуха в верхней части сушилки, м/с. Количество инертных частиц N в ушилке определяется соотношением е М - масса инертных тел в сушилке. Примеры расчета.приводятся для едунлцих значений величин: М 20 кг;а/ 10 M/CfTnorp 1 с; с; ТнагР 30 cf Ъ„ 60С, At 20С, 2,3.10 Дж/кг; Pr(t ЗОООС)0,75; .р (t 0,83 2,4.10-/ Па.-с; , град Пример. Сушка на фторпласвых шарах диаметром 6 мм. Исходные данные: м; и 2, С„ 1,0510 Дж/кг.град;Ли 0 25 Вт/м-град. Расчет производительности. По формулам (5) определяем: Аг ( 6,55. Re,w 4148;иДуд, 20 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки дисперсных растительных материалов в полидисперсном слое инертных тел | 2017 |

|

RU2682794C1 |

| Установка для сушки пастообразных материалов в закрученном взвешенном слое инертных тел | 2018 |

|

RU2679994C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ В ПОЛИДИСПЕРСНОМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2014 |

|

RU2571877C1 |

| ИНЕРТНЫЙ НОСИТЕЛЬ ДЛЯ СУШКИ ПРОДУКТОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ ("БИНАРНЫЙ ИНЕРТ") | 2003 |

|

RU2245348C1 |

| Комбинированный полидисперсный инертный носитель для сушки измельченных растительных материалов | 2021 |

|

RU2770074C1 |

| Установка для сушки дисперсных растительных материалов в полидисперсном слое инертных тел | 2017 |

|

RU2668305C1 |

| Установка для сушки пастообразных материалов в закрученном взвешенном слое инертных тел | 2020 |

|

RU2739654C1 |

| Сушилка для пастообразных материалов на полидисперсном инертном носителе | 2016 |

|

RU2625629C1 |

| Установка для сушки пастообразных материалов в закрученном взвешенном слое инертных тел | 2017 |

|

RU2689495C2 |

| Инертный носитель для сушки измельченных растительных материалов | 2020 |

|

RU2742847C1 |

СПОСОБ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗШ 1Х МАТЕРИАЛОВ, преимущественно белковых и дре-весных гидролизатов,путем их продувки теплоносителем на сферических телах диаметром 1-3 мм с образованием Взвешенного слоя, отличающийс я тем, что, с целью интенсификации тепломассообмена путем повьппения энергии соударений сферических тел и улучшения условий скола с их поверхности материалов с различной адгезионной способностью, сферические тела выполняют из материала с коэффициентом теплопроводности, равным 6-8 Вт/мК и выше, и с плотное- . тью

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1972 |

|

SU418700A1 | |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и Рашковская Н.Б | |||

| Сушка во взвешенном состоянии | |||

| Л., Хшлия, 1979, с.222-237 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-06-07—Публикация

1982-02-24—Подача