Изобретение относятся к сушильной технике, а более конкретно к сушилкам с активным гидродинамическим режимом, предназначенным для сушки дисперсных растительных материалов, и может найти применение в производстве пищевых продуктов, медицинских препаратов и красителей.

Аналогом является сушилка для суспензий и пастообразных материалов на инертных телах, содержащая биконическую камеру, сопряженную с цилиндрической сепарационной камерой, устройство для подвода теплоносителя с диффузором, полый ротор с насадком, выполненным из двух частей, имеющих криволинейную образующую боковой поверхности и сопряженными большими основаниями, при этом нижняя поверхность насадка снабжена перфорацией, а ротор установлен с возможностью перемещения (SU №1778478 А1).

Недостатком данной конструкции является незначительная высота рабочего слоя, что обусловлено монодисперностыо частиц инерта, и налипание влажного материала в верхней части сушилки.

Прототипом является установка для сушки дисперсных растительных материалов в полидисперсном слое инертных тел, содержащая коническую камеру взвешенного слоя с тангенциальными вводами дополнительного теплоносителя, вертикальный барабан с центральным конусом, тангенциальными вводами, сопряженными с калорифером и питатель, при этом с целью интенсификации процесса сушки используется полидисперсный инерт, содержащий две фракции, распределяющиеся в барабане и конической части, при чем применяется раздельная подача теплоносителя (RU №2571877 С1).

Недостатком приведенной конструкции является достаточно стабильное расположение по высоте отдельных частей полидисперсного инерта по высоте сушилки, то есть, мелкий инерт находится преимущественно в верхней части сушилки, а более крупный инерт, в основном, занимает среднюю и нижнюю часть рабочей камеры сушилки. Это явление обусловливает отсутствие активного контактного взаимодействия и перемешивания обеих частей инерта. Кроме того, мелкодисперсный инерт не участвует в первичном распределении влажного материала, хотя он обладает наибольшей величиной удельной поверхности (отношение суммарной поверхности частиц к их объему).

Целью изобретения является интенсификация процесса сушки дисперсных растительных материалов. Цель достигается тем, что установка для сушки дисперсных растительных материалов в слое полидисперсных инертных тел, содержащая коническую камеру взвешенного слоя с тангенциальными вводами дополнительного теплоносителя, вертикальный барабан с центральным конусом, тангенциальными вводами, сопряженными с калорифером и питатель, отличается тем, что коническая камера имеет регулируемый тангенциальный отвод из верхней части сушилки в нижнюю часть для рециркуляции мелкодисперсной части инерта и эжектор в зоне подачи влажного материала.

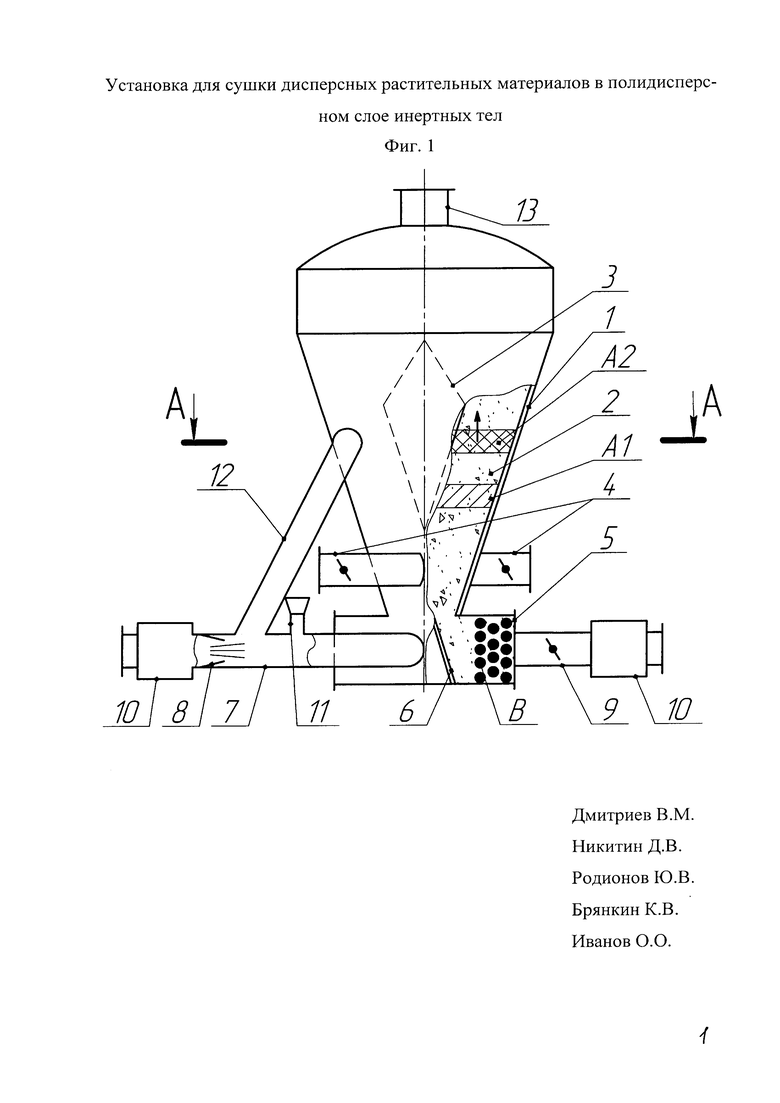

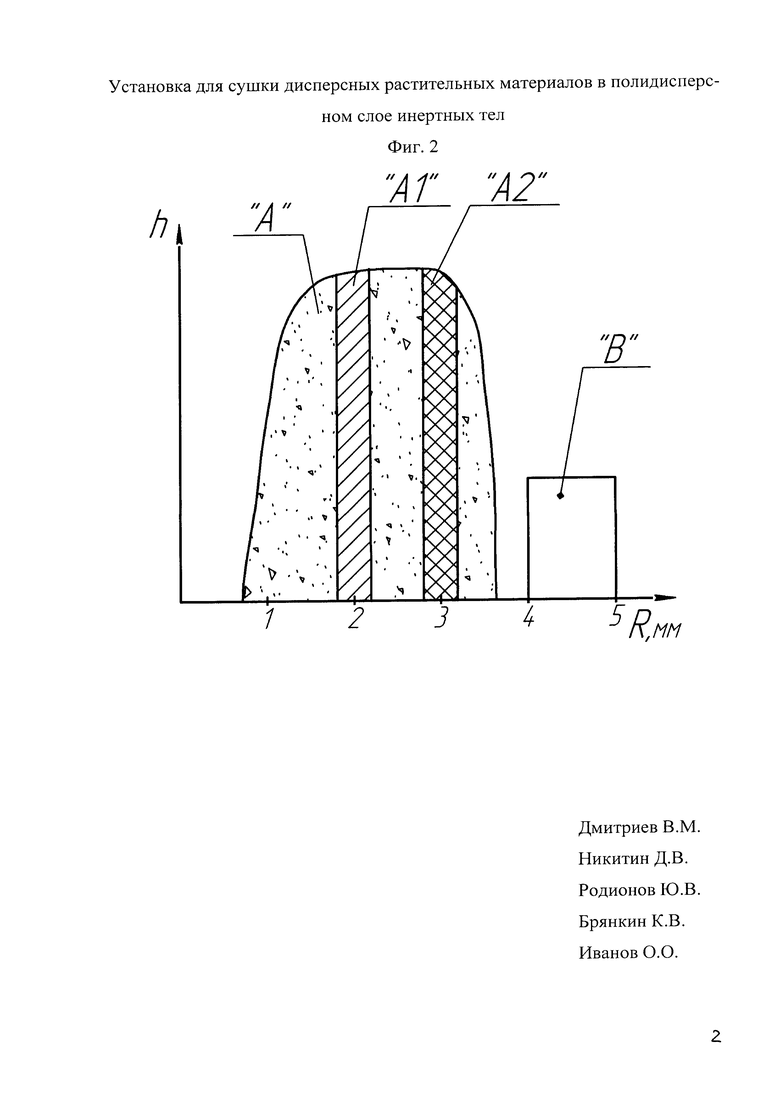

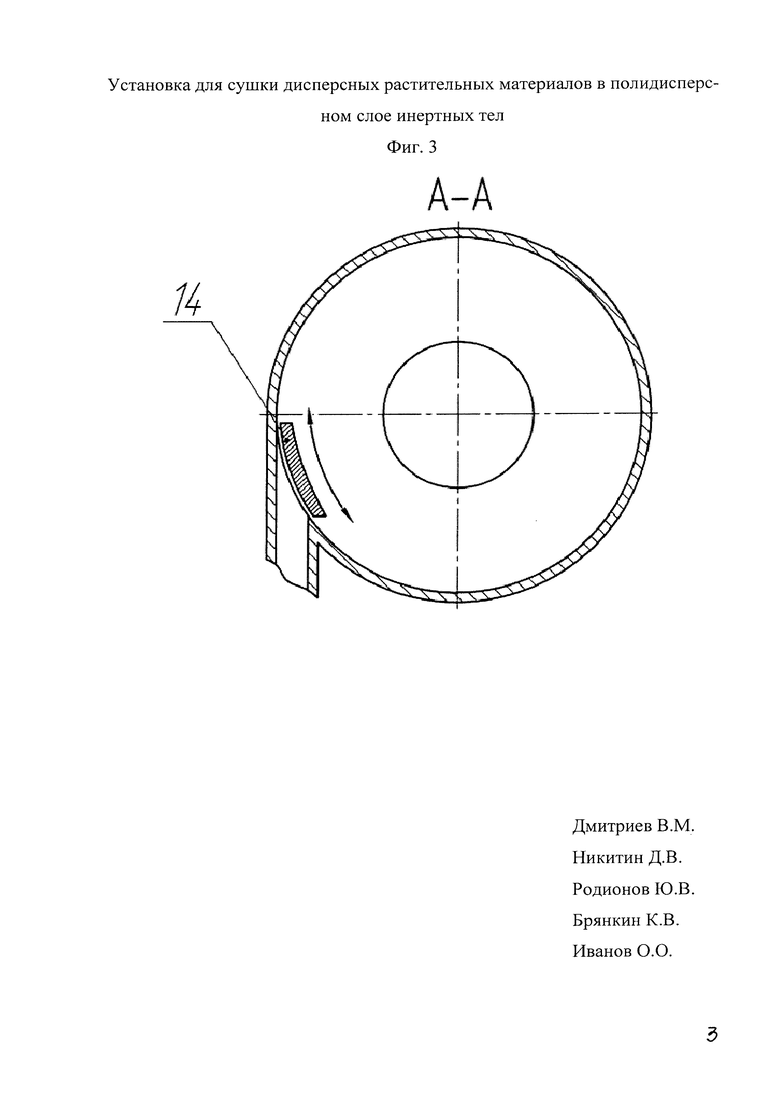

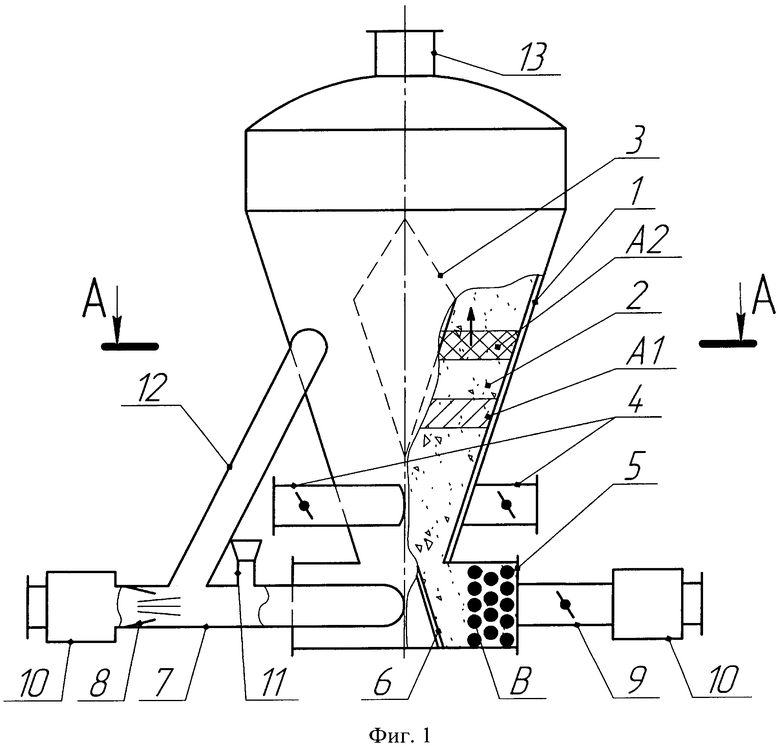

На фиг. 1 изображена описываемая установка; на фиг 2. распределение частиц полидисперсного инерта по размерам; на фиг 3. разрез А-А на фиг. 1.

Установка для сушки дисперсных растительных материалов содержит коническую камеру 1, взвешенный слой инертных носителей 2 (инерт «А»), внутренний конус 3, тангенциальные вводы 4 дополнительного теплоносителя; вертикальный барабан 5 с центральным конусом 6; левый тангенциальный ввод 7 с эжектором 8 и правый тангенциальный ввод 9, сопряженными с калориферами 10, питатель 11 и отвод для рециркуляции 12, патрубок 13 для отвода высушенного продукта, регулировочную заслонку 14.

Установка работает следующим образом.

В коническую камеру 1 загружается полидисперсный материал с распределением по размерам фиг. 2, причем часть «А» инерта является полидисперсной с размером частиц от 0,5 до 3,5 мм, материал инерта полиэтилен (полипропилен, полиэтилентерефталат и т.п.) с плотностью 1,05-1,1-1,1 г/см3, часть «В» - фторопласт с размерами частиц от 4 до 5 мм с плотностью 2,12-2,2 г/см3. Потоки теплоносителя подаются в тангенциальные вводы 4 конической камеры и вводы 7 и 9 вертикального барабана 5. При этом часть «А» инерта распределяется в конической камере 1 и вследствие разных размеров частиц образует взвешенный слой достаточной высоты. В нижней части слоя находится преимущественно крупные частицы (фиг. 1, «А1»), в верхней самые мелкие (фиг. 1 «А2»), остальные распределяются по высоте слоя. Полидисперсность инерта «А» позволяет создавать устойчивый слой по всей конической части сушилки. Часть инерта «В» преимущественно находится внутри вертикального барабана 5, образуя закрученное кольцо, их размеры и большая плотность (фторопласт) не позволяет ему подниматься в коническую часть сушилки, так как скорость витания инерта «В» выше, чем реальная скорость теплоносителя в нижней части вертикального барабана 5.

Влажный материал в виде дисперсных растительных материалов поступает в питатель 11, попадает на вращающийся слой инерта «В», распределяется в нем и подвергается процессу сушки в первом периоде за счет высокой начальной влажности (до 80…85%). Оптимальный гидродинамический режим устанавливается регулировкой расхода теплоносителя через тангенциальные вводы 7 и 9. Температура теплоносителя выбирается достаточной высокой, исходя из условий интенсивного теплообмена и того, что перегрев влажного материала не возникает. Параметры теплоносителя задаются в зависимости от вида и свойств высушиваемого материала.

Вращающийся в барабане слой крупнодисперсного инерта не позволяет агрегатироваться высушиваемому материалу, активно разрушает агрегаты, отбирает контактным путем поверхностную влагу и защищает барабан от налипания высоковлажных частиц.

По мере высыхания частицы высушиваемого материала потоком теплоносителя увлекаются в верхнюю часть конической камеры 1, где производится их окончательная досушка и удаление через верхний патрубок 13.

В отличие от прототипа, в верхней части конической камеры установлен тангенциальный отвод с заслонкой 14 (фиг. 3), через который производится регулируемый отбор части мелкодисперсного инерта и постоянный возврат его в зону эжекции (эжектор 8). При этом мелкодисперсный инерт касательно контактирует с решеткой питателя 11 и производит срезание выходящего из питателя влажного материала. В прототипе влажный материал поступает в барабан в виде гранул различной случайной длины и затем уже в барабане измельчается крупнодисперсным инертом. В предложенном техническом решении гранулы влажного материала уже при выходе из питателя измельчаются эжектированным потоком мекодисперсного инерта до чешуйчатого вида, что существенно увеличивает площадь тепломассопереноса уже на начальной стадии процесса сушки.

Организованная таким образом принудительная циркуляция позволяет использовать активное ударное воздействие мелкодисперсного инерта (частицы инерта в зоне эжекции разгоняются до 12…15 м/с) на вращающийся слой крупного инерта с влажным материалом, который практически полностью находится в вертикальном барабане 5. При этом мелкодисперсный инерт захватывает влажный материал и перераспределяет часть свободной влаги. Такое явление позволяет значительно развивать суммарную поверхность тепломассопереноса в зоне распределения влажного материала непосредственно в барабане.

Дополнительным положительным эффектом является контактное взаимодействие влажного материала с прогретым мелкодисперсным инертом уже в зоне нанесения (в барабане), что, в целом, ускоряет процесс прогрева влажного материала, захваченного поверхностью инерта.

По мере продвижения в верхнюю часть сушилки часть влажного материала с крупнодисперсного инерта переносится на мелкодисперсный инерт, что приводит к ощутимому увеличению суммарной поверхности теплообмена.

Заслонка 14, позволяет регулировать расход мелкодисперсного инерта, подаваемого в зону эжекции (эжектор 8).

Организованный возврат мелкодисперсного инерта в зону питателя позволил по сравнению с прототипом:

- увеличить расход теплоносителя на 25…32%;

- увеличить на 15…24% количество мелкодисперсной части инерта;

- создать более активный гидродинамический режим;

- значительно увеличить локальную действующую поверхность тепломассообмена в зоне нанесения (в барабане) за счет регулируемого возврата мелкодисперсного инерта;

- применить активное контактное взаимодействие частиц инерта в барабане за счет разгона мелкодисперсного инерта до 12…15 м/с эжектором.

Все это, в целом, положительно отразилось на производительности сушилки и, по сравнению с прототипом, позволило достигнуть увеличения производительности по целевому продукту на 22-24% при равных рабочих объемах сравниваемых сушильных аппаратов.

К преимуществам предлагаемой конструкции по сравнению с прототипом относится:

1. Значительное увеличение поверхности тепломассообмена в зоне нанесения влажного материала на инерт за счет эжектирования в барабан 3 регилируемой части мелкодисперсного инерта.

2. Подача мелкодисперсного инерта, прогретого в зоне сепарации, в зону нанесения, что обусловливает локальную интенсификацию процесса сушки в зоне нанесения влажного материала и повышение экономичности процесса сушки за счет возврата тепла (нагретый мелкодисперсный инерт) в зону нанесения влажного материала.

3. Применение в зоне подачи влажного материала ударного воздействия мелкодисперсного инерта для разрушения агрегатов из влажного материала в барабане в сочетании с истирающим действием крупнодисперсного инерта.

4. Использование циркуляции мелкодисперсного инерта позволяет увеличить суммарное количество носимого мелкодисперсного инерта при ощутимом допустимом увеличении расхода теплоносителя, что положительно сказывается на увеличении производительности аппарата при одинаковых габаритах рабочей камеры (по сравнению с прототипом на 22…24%).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ В ПОЛИДИСПЕРСНОМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2014 |

|

RU2571877C1 |

| Установка для сушки дисперсных растительных материалов в полидисперсном слое инертных тел | 2017 |

|

RU2682794C1 |

| УСТАНОВКА ДЛЯ СУШКИ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ В ЗАКРУЧЕННОМ ВЗВЕШЕННОМ СЛОЕ ПОЛИДИСПЕРСНЫХ ИНЕРТНЫХ ТЕЛ | 2020 |

|

RU2755745C1 |

| Установка для сушки пастообразных материалов в закрученном взвешенном слое полидисперсных инертных тел | 2018 |

|

RU2691892C1 |

| Установка для сушки пастообразных материалов в закрученном взвешенном слое инертных тел | 2017 |

|

RU2689495C2 |

| Установка для сушки пастообразных материалов в закрученном взвешенном слое полидисперсных инертных тел | 2019 |

|

RU2705335C1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| Комбинированный полидисперсный инертный носитель для сушки измельченных растительных материалов | 2021 |

|

RU2770074C1 |

| Установка для сушки пастообразных материалов в закрученном взвешенном слое инертных тел | 2018 |

|

RU2679994C1 |

| Инертный носитель для сушки измельченных растительных материалов | 2020 |

|

RU2742847C1 |

Изобретение относятся к сушильной технике, а более конкретно к сушилкам с активным гидродинамическим режимом, предназначенным для сушки дисперсных растительных материалов, и может найти применение в производстве пищевых продуктов, медицинских препаратов и красителей. Установка для сушки дисперсных растительных материалов в слое полидисперсных инертных тел содержит коническую камеру взвешенного слоя с тангенциальными вводами дополнительного теплоносителя, вертикальный барабан с центральным конусом, тангенциальными вводами, сопряженными с калорифером, и питатель. Коническая камера имеет регулируемый тангенциальный отвод из верхней части сушилки в нижнюю часть для рециркуляции мелкодисперсной части инерта и эжектор в зоне подачи влажного материала. Технический результат - интенсификация процесса сушки. 3 ил.

Установка для сушки дисперсных растительных материалов в слое полидисперсных инертных тел, содержащая коническую камеру взвешенного слоя с тангенциальными вводами дополнительного теплоносителя, вертикальный барабан с центральным конусом, тангенциальными вводами, сопряженными с калорифером, и питатель, отличающаяся тем, что коническая камера имеет регулируемый тангенциальный отвод из верхней части сушилки в нижнюю часть для рециркуляции мелкодисперсной части инерта и эжектор в зоне подачи влажного материала.

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ В ПОЛИДИСПЕРСНОМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2014 |

|

RU2571877C1 |

| Установка для сушки пастообразных материалов | 1986 |

|

SU1366825A1 |

| Установка для сушки растворов и суспензий | 1980 |

|

SU870874A1 |

| JP 61035900 A, 20.02.1986. | |||

Авторы

Даты

2018-09-28—Публикация

2017-10-16—Подача