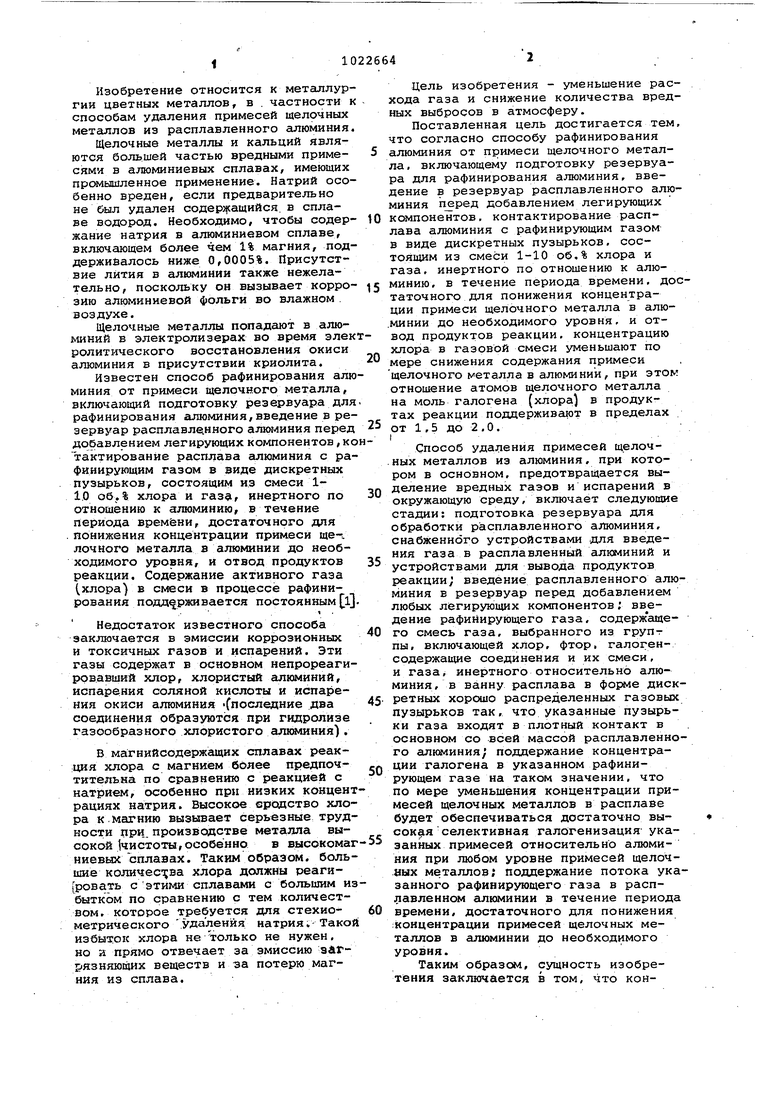

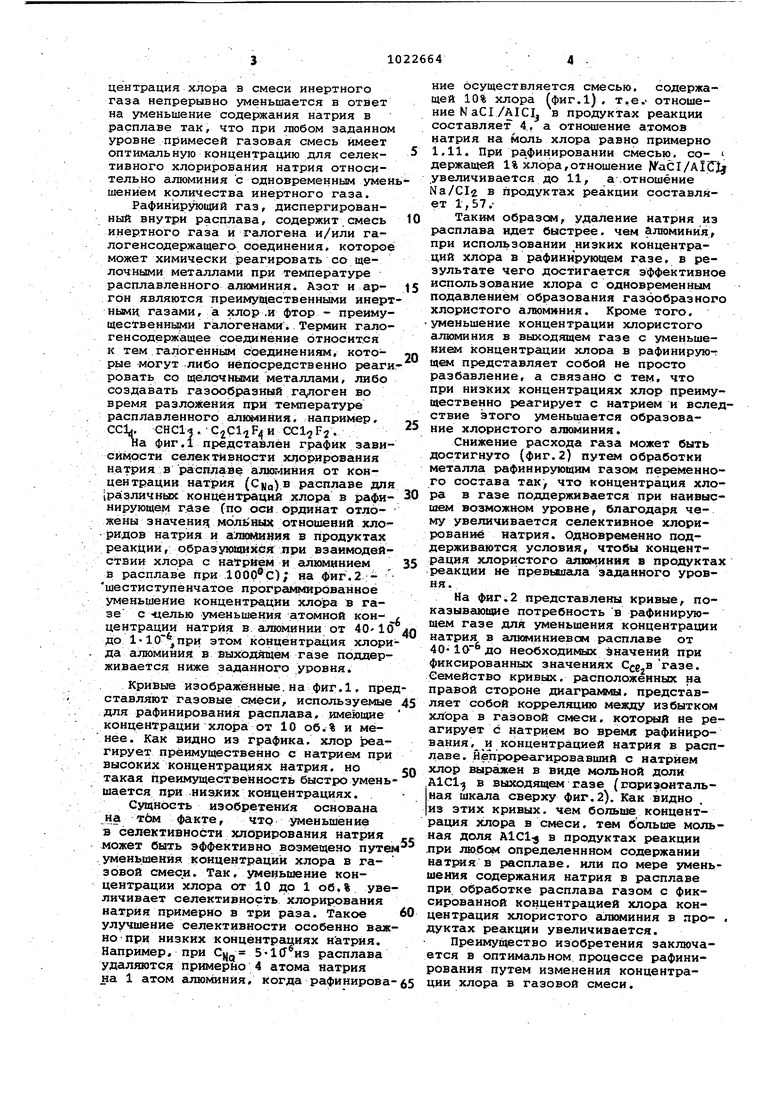

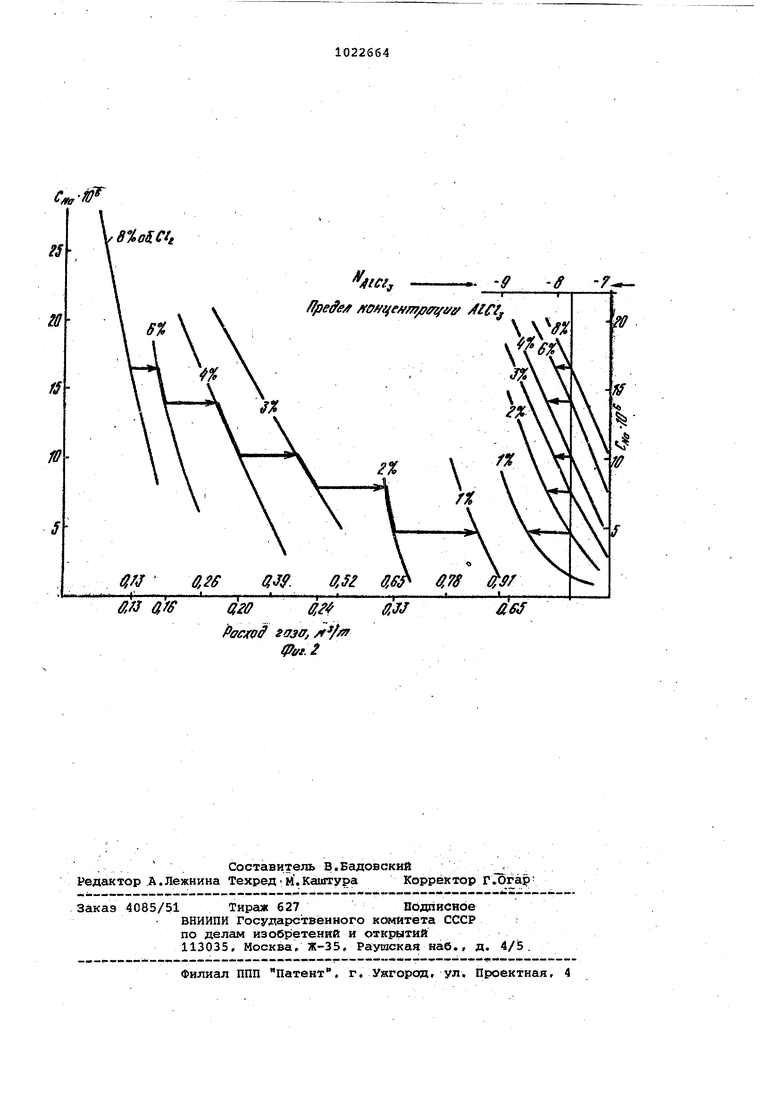

Изобретение относится к металлур гии цветных металлов, в . частности способам удаления примесей щелочных металлов из расплавленного алюминия Щелочные металлы и кальций являются большей частью вредными примесями в алюминиевых сплавах, имеющих прсмышленное применение. Натрий осо бенно вреден, если предварительно не был удален содержащийся, в сплаве водород. Необходимо, чтобы содер жание натрия в алюминиевом сплаве, включающем более чем 1% магния, под держийалось ниже 0,0005%. Присутствие лития в алюминии также нежелательно, поскольку он вызывает корро зию алюминиевой фольги во влажном воздухе. Щелочные металлы попадают в алюминий в электролизерах во время эле ролитического восстановления окиси алюминия в присутствии криолита. Известен способ рафинирования алю миния от примеси щелочного металла, включающий подготовку резервуара дл рафинирования алюминия,введение в ре зервуар расплавленного алю1ииния перед добавлением легирующих компонентов, к тактирование расплава гшюминия с ра финирующим газом в виде дискретных пузырьков, состоящим из смеси 11.0 об.% хлора и газа, инертного по отношению к алюминию, в течение периода времени, достаточного для . понижения концентрации примеси ще-. лочного металла в алюминии до необходимого уровня, и отвод продуктов реакции. Содержание активного газа (хлора) в смеси в процессе рафинирования поддерживается постоянным ,- . Недостаток известного способа заключается в эмиссии коррозионных и токсичных газов и испарений. Эти газы содержат в основном непрореагировавший хлор, хлористый алюминий, испаре:Ния соляной кислоты и испарения окиси алюминия -Споследние два соединения образуются при гидролизе газообразного хлористого алкялиния) . В магнийсодержащих сплавах реакция хлора с магнием более предпочтктельна по сравнению с реакцией с натрием, особенно прп низких концент рациях натрия. Высокое сродство хлора к магнию вызывает серьезные трудности при. производстве металла высокой 1чистоты, особенно в высокомаг ниевых сплавах. Таким образом, большие количес ;ва хлора должны реаги(ровать сэтими сплавами с большим из бытком по сравнению с тем количеством, которое требуется для стехиометрического удаления натрия. Такой избыток хлора не только не нужен, но и прямо отвечает за эмиссию загрязняющих веществ и за потерю магния из сплава. Цель изобретения - уменьшение расхода газа и снижение количества вредных выбросов в атмосферу. Поставленная цель достигается тем, что согласно способу рафинирования алюминия от примеси щелочного металла, включающему подготовку резервуара для рафинирования алюминия, введение в резервуар расплавленного алюминия добавлением легирующих компонентов, контактирование расплава алюминия с рафинирующим газом в виде дискретных пузырьков, состоящим из смеси 1-10 об.% хлора и газа, инертного по отношению к алюминию, в течение периода времени, достаточного для понижения концентрации примеси щелочного металла в алю.минии до необходимого уровня, и отвод продуктов реакции, концентрацию хлора в газовой смеси уменьшают по мере снижения содержания примеси щелочного металла в алюминии, при этом отношение атомов щелочного металла на моль галогена (хлора) в продуктах реакции поддерживают в пределах от 1,5 до 2,О. I - . Способ удаления примесей щелочных металлов из алюминия, при котором в основном, предотвращается выделение вредных газов и испарений в окружающую среду, включает следующие стадии: подготовка резервуара для обработки расплавленного алюминия, снабженного устройствами для введения газа в расплавленный алюминий и устройствами для вывода продуктов реакции; введение расплавленного алюминия в резервуар перед добавлением любых легирующих компонентов; введение рафинирующего газа, содержащего смесь газа, выбранного из групт пы, включающей хлор, фтор, галогенсодержащие соединения и их смеси, и газа, инертного относительно алюминия, в ванну расплава в форме дискретных хорошо распределенных газовых пузырьков так, что указанные пузырьки газа входят в плотный контакт в основном со всей массой расплавленного алнминия; поддержание концентрации галогена в указанном рафинирующем газе на таком значении, что по мере уменьшения концентрации примесей щелочных металлов в расплаве будет обеспечиваться достаточно высок я селективная галогенизация указанных примесей относительно алюминия при любом уровне примесей щелочных металлов; поддержание потока указанного рафинирующего газа в расплавленном алюминии в течение периода времени, достаточного для понижения :Коицентрации примесей щелочных металлов в алюминии до необходимого уровня. Таким образом, сущность изобретения заключается в том, что концентрация хлора в смеси инертного газа непрерывно ь еньшается в ответ на уменьшение содержания натрия в расплаве так, что при любом заданном уровне примесей газовая смесь имеет оптимальную концентрацию для селективного хлорирования натрия относительно алюминия с одновременным умен шением количества инертного газа. Рафинирующий газ, диспергированный внутри расплава, содержит смесь инертного газа и галогена и/или галогенсодержащега соединения, которое может химически реагировать со щелочными металлами при температуре расплавленного алюминия. Азот и аргон являются преимущественными инерт ными, газами, а хлор .и фтор - преимущественными галогенами;. Термин галоген содержащее соединение относится к тем Галогенным соединениям, которые могут либо непосредственно реаги ровать со щелочньили металлами, либо создавать газообразный га/юген во время разложения при температуре расплавленного алимйния. :например, ССЪ. GHCli. . На фиг.1 представлен график зависимости селективности хлорирования натрия в расплаве алккгшния от концен трации натрия (С цд)в расплаве для 1ра1зличньк концентрадий хлора в рафинирующем гдзе (по оси ординат отложены значение отношений хлоридов натрия и алкмх яя в продуктах реакции, образующихся при взаимодействии хлора с нaтpйe 4 и алкялинием в расплаве при )f на фиг.2 шестиступенчатое программированное уменьшение концентрации хлора в газе с Ч1елью уменьшения атомной коицентрации натрия в. алюминии от 40-10 до этом концентрация хлори да алюминия в выходящем газе поддерживается ниже заданного уровня. Кривые изображённые.на фиг.1, пре ставляют газовые смеси, используемые для рафинирования расплава, имеющие концентраций хлора от 10 об.% и менее. Как видно из графика, хлор реагирует преимущественно с натрием при высоких концентрациях натрия, но такая преимущественность быстро умень шается при низких концентрациях. GwHocTb иэобретенкя основана на тбм факте, что уменьшение в селективности хлорирования натрия может быть эффективно возмещено путе уменьшения концентрации хлора в газовой смеси. Так. уменьшение концентрации хлора от 10 до 1 об.% уве личивает селективность хлорирования натрия примерно в три раза. Такое улучшение селективности особенно важ но при низких концентрациях натрия. Например, при Сцд 5-1( расплава удаляются примерно 4 атома натрия на 1 атом алюминия, когда рафинирова ние осуществляется смесью, содержащей 10% хлора (фиг.1) , т.е.- отношение N aCI/AlCIj в продуктах реакции составляет 4., а отношение атомов натрия на моль хлора равно примерно 1,11. При рафинировании смесью, содержащей 1% хлора,отношение NaCl/AlCjj увеличивается до 11, а .отношение Na/Cl2 в продуктах реакции составляет, 57. Таким образом, удаление натрия из расплава идет быстрее, чем алюминия, при использовании низких концентраций хлора в рафинирующем газе, в результате чего достигается эффективное использование хлора с одновременным подавлением образования газообразного хлористого алюминия. Кроме того, уменьшение концентрации хлористого алюминия в выход5адем газе с уменьшении концентрации хлора в рафинирую-г щем представляет собой не просто разбавление, а связано с тем, что при низких концентрациях хлор преимущественно реагирует с натрием и вследствие этого уменьшается образование хлористого алкминия. Снижение расхода газа может быть достигнуто {фиг.2) путем обработки металла рафинирующим газом переменного состава так) что концентрация хлора в газе поддерживается при наивысшем возможном уровне, благодаря чему увеличивается селективное хлорирование натрия. Одновременно поддерживаются условия, чтобы концентрация хлористого алюминия в продуктах реакции не превьаигипа заданного уровня. На фиг.2 представлены кривые, показываю1ф1е потребность в рафинирующем газе для уменьшения концентрации натрия в сшюминиевсм расплаве от 40- 10 до необходимых значений при фиксированных значениях С вгазе. Семейство кривых, расположенных на правой стороне диаграммы, представляет собой корреляцию между избытком хлора в газовой смеси, кото{хяй не реагирует с натрием во время рафинирования, и концентрацией натрия в расплаве, нёпрореагировавший с натрием хлор выражеи в виде мояьной доли AlCl-j в выходящем газе (гари э.он тальная шкала сверху фиг.2). Как видно из этих кривых, чем больше концентрация хлора в смеси, тем больше мольная доля AlCl в продуктах реакции лри любсм определеинном содержании натрия в расплаве, или по мере уменьшения содержания натрия в расплаве при обработке расплава газом с фиксированиой концентрацией хлора концентрация хлористого алкихиния в про- , дуктах реакции увеличивается. Преимущество изобретения заключается в оптимальном процессе рафинирования путем изменения концентрации хлора в газовой смеси.

Пример. Содержание натрия в алюминиевом расплаве уменьшается от 40-10 до 1«1(1 ат, при ступенчатом уменьшении концентрации хлсра в рафинирующем газе, в котором инертным носителем является аргон. Заданный предел э Лиccйи хлористого алюминия из Ванны составляет 0,043 об.% в в.ыходящем газе. На фиг. 2 заданный уровень эмиссии представлен вертикальной линией, проходящей поперек семейства кривых.с правой стороны диаграммы при En -7. 75 (соответствует мольной доле хлористого алюминия 0,00043).Рафинирующий газ вводится в ванну расплавленного металла в форме хорошо распределенных газовых пузырьков. Как указано горизонтальными стрелками на фиг.2 рафинирование ванны алюминия осуществляется газовой смесью, содержашей 8% хлора, и продолжается до:тех пор, пока не будет достигнут заданный предел содержания хлористого алюминия в выходящем газе. В этойточке концентра:ция натрия в металле сос-: тавляет 16,6 ., а отноиюние ,Na/C в продуктах реакции 1/95. Из кривых, расположенных на левой стороне, фиг. 2 видно, что расход смеси, cjoдержащей 8% газообразного хлора, пОнижающёй уровень натрия от 40 - 10 до 16,6-10 составляет 0,13 алюминия. Затем прекращается подача газовой смеси, содержащей 8% хлора, и в расплав вводится смесь, .содержа; щая 6% хлора до тех пор, пока опять не будет достигнут предел концентрации AlCl в выходящем

газе, соответатв лоший CVit 14-10 I

ствующийс;. ;14-10 ® в расплаве. Отношение, Na/CIj в продуктах реакции составляет при этом-1.92. Концентрация хлора в смеси затем уменьшается до 4% и прюцесс опять повторяется путем непрерывного замещения газовой смеси, содержащей последовательно уменьшающееся содержание хлора (т.е. 3%, 2% :и 1% хлора при 10; 7,6-и: 4 ,610- соответственно) до тех пор noka не будет достигнута окончательная концентрация .натрия, меньшая чем Отношение Ma/CI в продуктах реакции для этих точек составляет соответственно l,86jl,75 и 1.46. Общий расход газа в течение всего процесса рафинирования указан на нижней шкале абсциссы. В общем требуется около 0,65 м газа на, тонну металл 1 для уменьшения концентрации,натрия в металле от 40-10 до 1-10 при обработке расплава алюминия по предлагаемому способу.

Схема программированного рафинирования не обязательно должна проводиться с конечным числом ступеней или стадий. Содержание хлора в смеси может быть уменьшено непрерывным способом. Например, концентрация хлора в газе может уменьшаться автоматически в ответ на показания чувствительного устройства, которое измеряет концентрацию загрязняющих веществ в выходящем газе и непрерывно поддерживает состав рафинирукяцего газа на оптимальном уровне.

- 2%ff9

Hi

да

$

f%CL

I

J /Z7

5 fff Г5 Iff Jff

. /ffff/f/iff )7/fffif Af , f -fff

8%oSCft ЛГ /ff ffpeffff/f ffOf/tfef/ffj e i/ff Ifl . ff.Sl ff,S агб е,г ftoCJfff Sff3ff,/r/ ffiy . -ff ff -r

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования расплавленного алюминия и его сплавов | 1973 |

|

SU982546A3 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2089639C1 |

| Устройство для дисперсионной подачи газа в массу расплавленного металла | 1972 |

|

SU1068040A3 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ В ПОТОЧНОЙ ЛИНИИ | 1995 |

|

RU2095480C1 |

| Способ получения стали | 1983 |

|

SU1384207A3 |

| Средство для рафинирования алюминия и его сплавов | 1981 |

|

SU1286637A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ИЗ ПОЛИМЕРНЫХ, КОМПОЗИТНЫХ И РЕЗИНОТЕХНИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2773469C1 |

| РАФИНИРУЮЩИЙ ФЛЮС ДЛЯ УДАЛЕНИЯ МАГНИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2368674C1 |

| Устройство для рафинирования жидкого металла газами | 1980 |

|

SU872584A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2025523C1 |

СПОСХ)Б РАФИНИРОВАНИЯ АЛЮМИНИЯ ОТ ПРИМЕСИ ЩЕЛОЧНОГО МЕТАЛЛА, включающий подготовку резервуара ,для рафинирования алюминия, введение в резервуар расплавленного алюми1«1я леред добавлением легирующих компонентов, коитактированир расплава алхялнакя с рафиниру1Ь1цим гаэок в виде дискретных пузырьков, состоящим из смеси 1-10 00.% хлора и газа, инертного по отношению к алюминию, IB течение периода времени, достаточного для понижения концентрации примеси щелочного металла в алюминии до необходимого уровня, и отвод продук-. тов реакции, отличающийся тем, что, с целью уменьшения расхо.да газа и снижения количества .вредных выбросов в атмосферу, концентрацию хлора в газовой смеси уменьшают , по мере снижения содержания примеси щелочного металла в алюминии, при этом отнсниение щелочного металла на моль галогена в продуктах реакции поддерживают в пределах от 1,5 до 2,0;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Journal.о Metals, 1974, 26, 2, р.; 23-2(8. | |||

Авторы

Даты

1983-06-07—Публикация

1975-11-06—Подача