(54) УСТРОЙСТВО ДЛЯ РАФШИРОВАНИЯ ЖИДКОГО ЙФТАЛЛАI

Изобретение относится к металлургии цветных металлов и сплавов, в частности к рафинированию расплавленных металлов от металлических примесей и может быть использовано при рафинировании алюминия от натрия.

Установлено отрицательное влияние натрия на пластичрость при горячей прокатке слитков группы А1-Мд. НаприMepj при горячей обработке (прокатке) сплавы с содержанием 5% Мд склонгал к трещинообразованию, если в них содержание натрия превышает 0,001 %. При обычных производственных условиях загрязнения натрием очень трудно избежать, его содержание в электролитическом алюминии обычно составляет 0.004-0.Ов7%.

Существуют следующие способы снижения содержания натрия в алюминии: продувка расплавленного металла хлором или газообразными хлористыми соединениями; селективное окисление натрия на поверхности расплавленцьщ.

J ; -, .

. ГАЗАМИ(

металлов при наличии турбулентности создаваемой струей азота через расплав ; рафинирование алюминия и его сплавов, при котором расплав покрывают флюсом, не содержащим щелочных металлов и через расплав при 850-960®С продувают воздух} продувка расплава парами воды, находящейся в газообразном состоянии, совместно с газом-носителем, например, азотом; продувка расплава газами, полученными продуктами сухой перегонки материалов древесного происхождения, которые помещают в закрытую газопроницаемую емкость под зеркало металла.

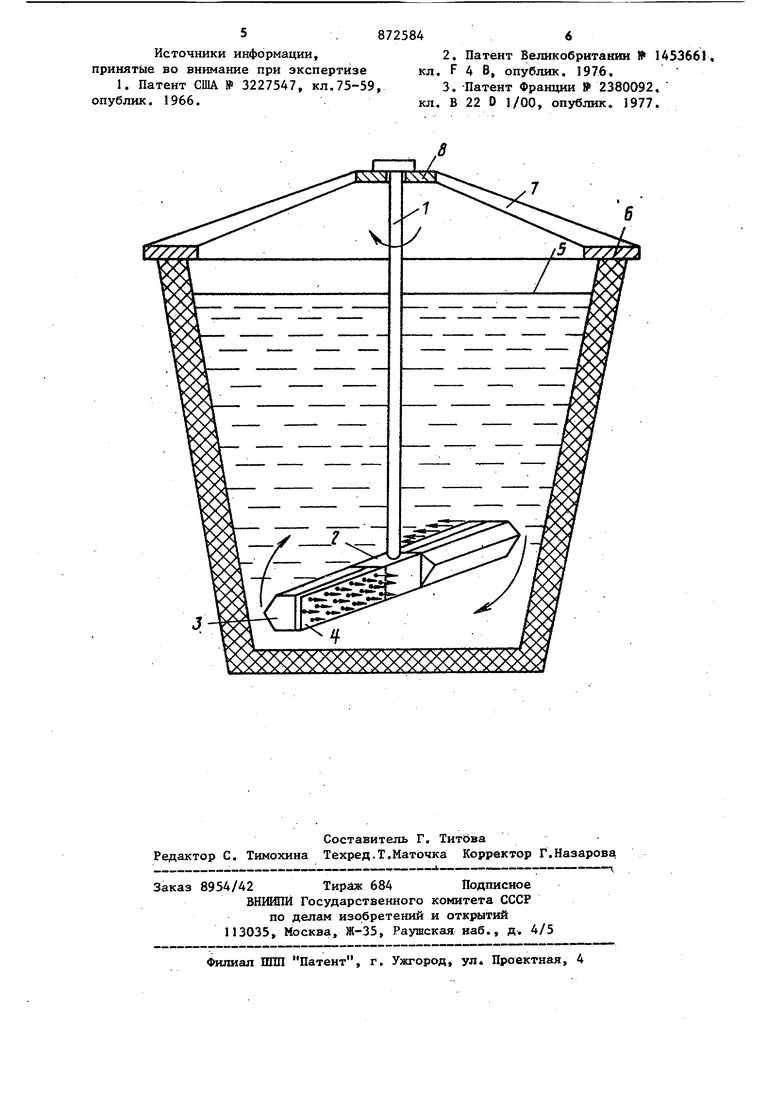

Как правило, все эти способы реализуются устройствами, которые включают в себя различного рода инжекторы, с помощью которых газы инжектируются в расплавленный металл Fl 1 и 2. Все эти устройства обладают следующими недостатками: при продувке расплава алюминия хлором требуется сложное оборудование для удаления и нейтрализации токсичных газов; селективное окисление натрия на поверхности ,расплава приводит к дополнительному окислению алюминия и загрязнению его неметаллическими включениями: степень проработки общего объема расплава газами незначительная. Это вызвано тем, что, как правило, поверхность инжекторов, через которые пропускают рафивыходя из них, обрабатывают ограниченный объем расплава. Наиболее близким к предлагаемому по своей технической сущности и достигаемому эффекту являетсг: устройст во для рафинирования лоздкого металла газами, включающее штангу и кронштей с камерой и газопроницаемой диафрагмой з. Недостатком данного устройству яв ляется то, что при его использовании степень проработки общего объема рас плава рафинируемыми газами незначительная, что, в свою очередь, снижает эффективность процесса. Цель изобретения - повышение эффективности рафинирования расплавлен ного металла, например алюминия. Поставленная цель достигается тем что в известном устройстве для рафинирования жидкого металла газами кронштейн с камерой и газопроницаемой диафрагмой вьшолнены в виде Сегнерова колеса. Помещенное под зеркало металла данное устройство вращается под действием ИСХОДЯШ1ИХ струй газа через га зопроницаемую диафрагму в результате чего газ равномерно распределяется по всему объему металла, тем самым эффективно рафинируя его. На чертеже схематически показано устройство длг рафинирования жидкого металла газами, помещенное в емкость под зеркало жидкого металла. Устройство включает в себя штангу 1, на которой закреплена с помощью кронштейна 2 камера 3 с газопроницаемой диафрагмой 4, Данное устрой ство помещено под зеркало жидкого ме талла 5, например, при помощи опорного устройства, включающего опорную площадку 6, связанную при помощи ребер JivecTKocTH 7 с подпшпниковым элементом 8. Штанга 1 подвижно закреплена на опорном устройстве. Данное устройство дает возможност проводить дегазацию жидкого металла 1ри помощи рафинирующих газов, подводимых к устройству извне, либо проводить дегазацию жидкого металла при помощи газов, получаемых в результате пиролиза, например, материалов древесного происхождения, помещенных в закрытую газопроницаемую емкость под зеркало металла. Устройство работает следующим образом. Камеру 3 предварительно заполняют материалом древесного происхождения, например лигнином или древесными опилками. Затем это устройство помещают под зеркало жидкого металла. Под воздействием высоких температур без доступа воздуха происходит сухая перегонка этих материалов, в результате j которой образуются газообразные про дукты (СО, СО, СН и др.). Газопроницаемые продукты сухой перегонки, проходя через газопроницаемую диафрагму в металл, создают реактивный момент, в результате чего устройство вращается. В результате вращения устройства рафинирующий газ равномерно распределяется по всему объему металла, к тому же газ выходит по касательным к окружности днища емкости, увеличивая время нахождения его в расплаве. При таком рафинировании газовые пузьфьки вступают в тесный контакт со всей массой расплавленного алюминия, тем самым эффективно рафинируя его от натрия. При рафинировании же металлов газами, подводигфми извне, газы поступают в камеру 3 через штангу 1, остальной процесс рафинирования аналогичен описанному. Предлагаемое устройство для рафинирования алюминия и других металлов позволяет снизить загрязнения в них, интенсифицировать процесс рафинирования и, кроме того, не требует дополнительного оборудования для вращения, что в значительной степени упрощает процесс рафинирования. Формула изобретения Устройство для рафинирования жидкого металла газами,, включающее штангу и кронштейн с камерой и газопроницаемой диафрагмой, отличающееся тем, что, с целью повышения эффективности процесса рафинирования, кронштейн с камерой и газо-° проницаемой диафрагмой выполнены в |вдаде Сегнерова колеса.

5 . 8725846

Источники информации,2. Патент Великобритании Л 1453661,

принятые во внимание при экспертизе кл. F 4 В, опублик. 1976.

1. Патент США № 3227547, кл.75-59, 3. -Патент Франции 2380092, опублик. 1966.кл. В 22 О 1/00, опублик. 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рафинирования жидкого металла газами /его варианты/ | 1982 |

|

SU1030415A1 |

| Устройство для рафинирования и транспортировки расплавленного металла | 1978 |

|

SU703230A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ | 1988 |

|

RU1582680C |

| Устройство для рафинирования металлов | 1979 |

|

SU846591A1 |

| Устройство для рафинирования алюминия | 1981 |

|

SU1014951A1 |

| Способ рафинирования сплавов на основе алюминия | 1981 |

|

SU1118703A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2025523C1 |

| Способ рафинирования алюминиевых сплавов и устройство для его осуществления | 1984 |

|

SU1291617A1 |

| Способ рафинирования алюминия | 1979 |

|

SU834175A1 |

| Устройство для рафинирования алюминия и сплавов на его основе | 1980 |

|

SU908894A1 |

Авторы

Даты

1981-10-15—Публикация

1980-02-06—Подача