4.Устройство по п. 2, отличающееся тем, что угол наклона пор одной боковой стенки желоба выбран различным по отношению к углу наклона пор другой боковой стенки.

5.Устройство по пп. 2 и 3, отличающееся тем, что оно снабжено дополнительным механизмом подачи распыливаемого вещества.

6.Устройство по пп. 2-5, отличающееся тем, что оно.снабжено закрепленной на механизме подачи распыливаемого вещества и сообщающейся с источником подачи сжатого газа полой камерой с пористыми стенками, обращенными к факелам распыления. 7. Устройство по пп. 2-6, отличающееся тем, что желоб расположен с наклоном к горизонтали под углом 3-8° в сторону, противоположную источнику распыливаемого вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылитель л.и.рабиновича дляТЕКучЕй СРЕды | 1979 |

|

SU816559A1 |

| Распылитель текучих веществ л.и. рабиновича | 1977 |

|

SU740295A1 |

| Распылитель л.и.рабиновича текучейСРЕды | 1978 |

|

SU797785A1 |

| Устройство л.и.рабиновича для распыления текучих веществ | 1973 |

|

SU557822A1 |

| Распылитель | 1978 |

|

SU766660A1 |

| Распылитель л.и.рабиновича | 1978 |

|

SU776646A1 |

| Пневмораспылитель | 1982 |

|

SU1090456A1 |

| Распылитель л.и.рабиновича | 1977 |

|

SU735315A1 |

| Устройство л.и.рабиновича дляРАСпылЕНия ТЕКучиХ ВЕщЕСТВ | 1979 |

|

SU852372A1 |

| СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2329747C1 |

1

Изобретение относится к технологии и технике распыления сыпучих порошков тонкого помола, например, с целью их классификащ и по фракциям, смешению в заданных пропорциях, сущке, осуществлении химического и физического взаимодействия разнородных порошков с разнородными газами и т. д. и может быть использовано в порошковой технологии различных отраслей промышленности (порошковая металлургия, для изготовления абразивного инструмента, алмазных и абразивных паст, для приготовления заданных фракций порошкового карбида титана, для приготовления режущих пластин из порошковых материалов, для приготовления порошков из железных руд Оленегорского месторождения) , в том числе в химической промышленности, а также для получения азотированного феррованадия путем реакции самораспространяющегося в факеле распыленного порощка высокотемпературного синтеза разработанного Институтом химфизики АН СССР для нанесения жаропрочных покрытий, полупроводниковых люминофоров.

Известен способ распыления сыпучих порощков, при котором в пористый желоб засыпают непрерывно или прерывисто распыляемый сыпучих порошок так, что он полностью по возможности равномерным слоем покрывает Дно желоба; сжатый газ под давлением проходит (продувается) через поры, в виде очень большого числа мелких, строго параллельных струек, врывается в слой порошка, резко расширяется в нем из-за внезапного падения давления, отрывая от слоя отдельные мелкие частицы и уносит их вверх в виде факела. В целом слой остается в статическом состоянии, многие частицы вне действия струек неподвижны и не участвуют в процессе 1

Недостатком его являются.малая эффективность процесса распыления и область применения. Порошок обладает значительно меньшей текучестью по сравнению с жидкостью. Поэтому вскоре образуются на дне желоба пустые места - «лысины (без порошка) , через которые бесполезно уходит сжатый газ, а факел становится прерывистым, с пропусками по длине. В устройстве для

осуществления известного способа нет элементов для выравнивания слоя, для «заглаживания лысин в слое. Его можно применять лишь для распыления порошков с повышенной текучестью, т. е. в крайне редких случаях. Больщим недостатком известных способа и устройства является также тот факт, что при работе слой порошка в основном статичен, почти не происходит его движения, перемешивания. По мере работы распылителя мелкие частицы уносятся

в факел, крупные остаются в желобе, постепенно накапливаются в нем и приходится останавливать процесс для ручной очистки большого числа желобов.

Наиболее близким к предлагаемому способу по, технической сущности и достигаемому результату является способ распыления сыпучих веществ, заключающийся в том, что сыпучее вещество подают на пористый элемент с последующим его распылением путем подачи сжатого газа через пористый элемент под давлением 0,5-1,5 атм 2. Способ осуществляют устройством для распыления сыпучих веществ, содержащим пористый желоб с каналом для подачи сжатого газа, механизм подачи распыливаемого вещества и источника подачи сжатого газа

Q и распыливаемого вещества 2.

Недостатком указанного способа являются малые эффективность и область применения, а также тот факт, что слой распыливаемого порошка в целом остается в статическом состоянии и всегда велик, толщиной не менее половины диаметра шнека. Слой разравнивается, перемешивается только механическим путем. Однако его текучесть вследствие перемешивания не возрастает. Для преодоления толстого слоя сжатому газу необходимо значительное давление (2,5--5,0 атм), что ухудшает все технико-экономические показатели. Кроме того, большое давление газа поднимает в факел и мелкие и крупные фракции порошков, что

препятствует осуществлению на данном распылителе процесса сепарации из порошковых масс тонкодисперсных фракций. Это ведет к излишним затратам энергии и материалов, уменьшает эффективность процесса и область использования.

Цель изобретения - обеспечение возможности получения равномерного слоя распыливаемого вещества путем создания «кипящего состояния.

Указанная цель достигается тем, что согласно способу распыления сыпучих веществ, заключающемуся в том, что сыпучее вещество подают на пористый элемент с последующим его распылением путем подачи сжатого газа через пористый элемент под давлением 0,5-1,5 атм, перед подачей сжатого газа на распыление последний подают под давлением, находящимся в пределах 0,02-0,5 атм, причем «кипящее состояние поддерживают в течение всего процесса распыления.

Кроме того, в устройстве для осуществления способа, содержащем пористый желоб с каналом для подачи сжатого газа, механизм подачи распыливаемого вещества и источники подачи сжатого газа и распыливаемого вещества, пористый желоб выполнен с дополнительным каналом для подачи сжатого газа, параллельным основному, а поры желоба выполнены в его боковых стенках и расположены под углом 60-90° к внутренней поверхности желоба, причём механизм распыливаемого вещества расположен, на верхней грани жёлоба.

При этом основной и дополнительный каналы для подачи сжатого газа расположены симметрично относительно продольной оси желоба, а угол наклона пор одной боковой стенки желоба может быть равен углу наклона пор другой боковой стенки, а может быть выбран различным.

Кроме того, устройство снабжено дополнительным материалом подачи распыливаемого вещества, и может быть снабжено закрепленной на механизме подачи распыливаемого вещества и сообщающейся с источником подачи сжатого газа полой камерой с пористыми стенками, обращенными к факелам распыления, при этом желоб может быть расположен с наклоном к горизонтали под углом 3-8° в сторону, противоположную источнику распыливаемого вещества.

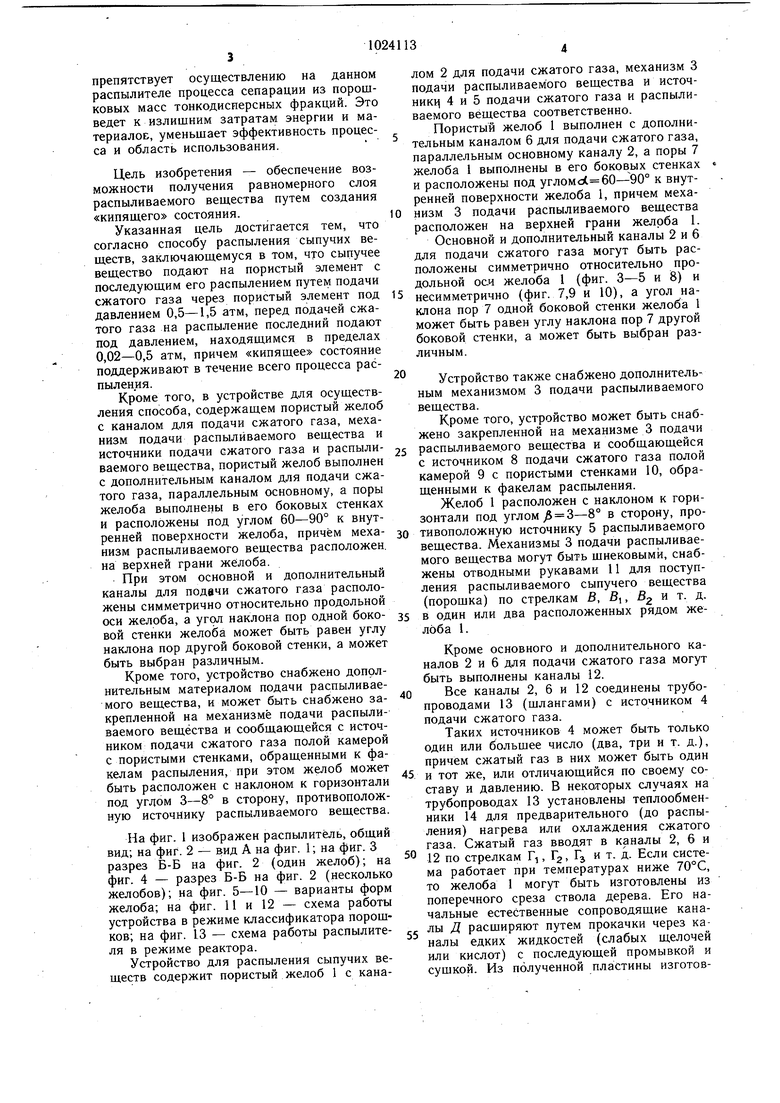

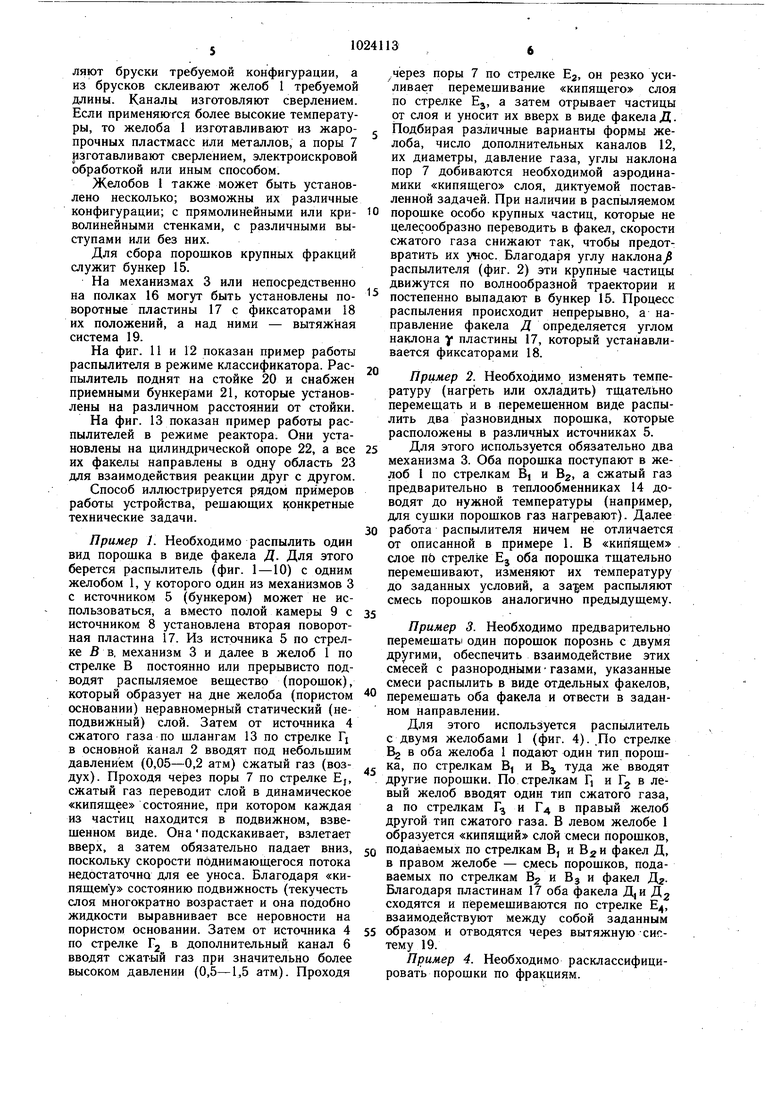

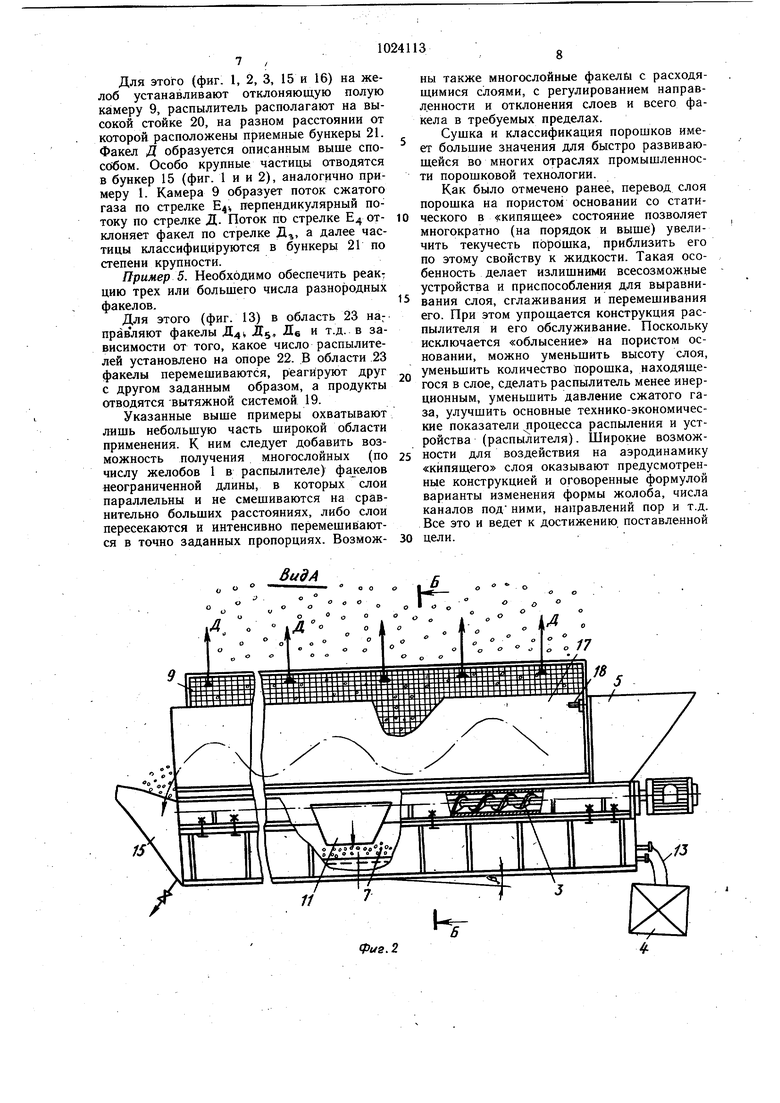

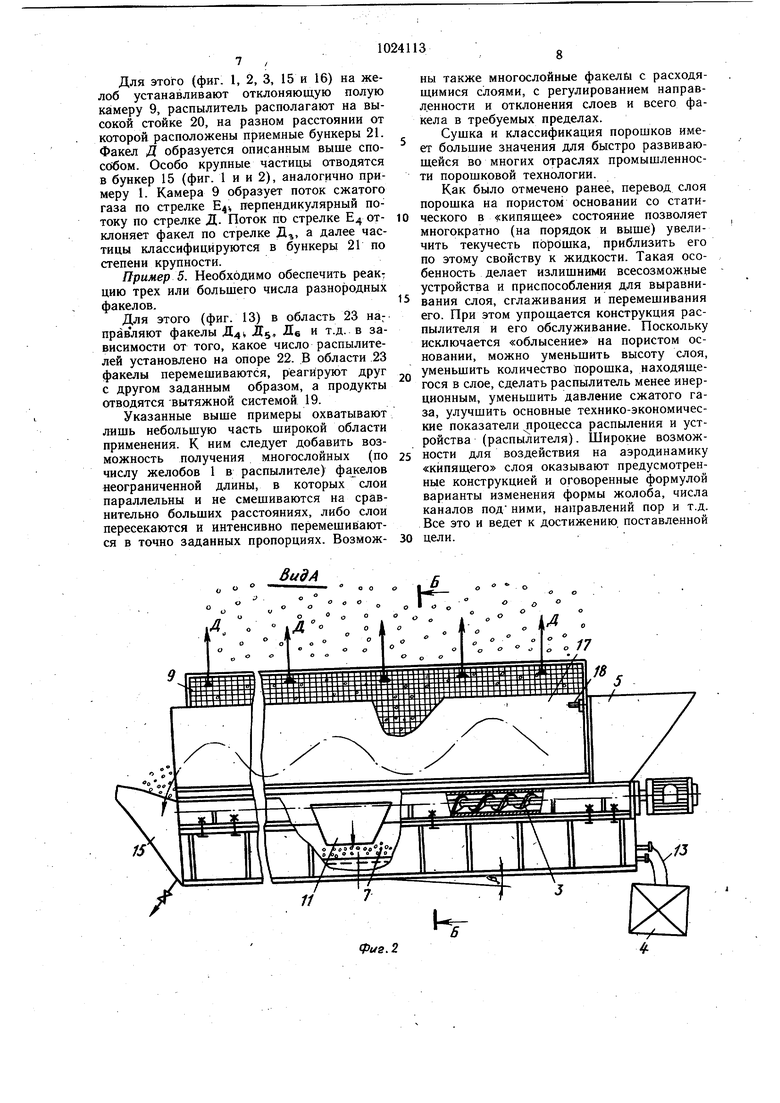

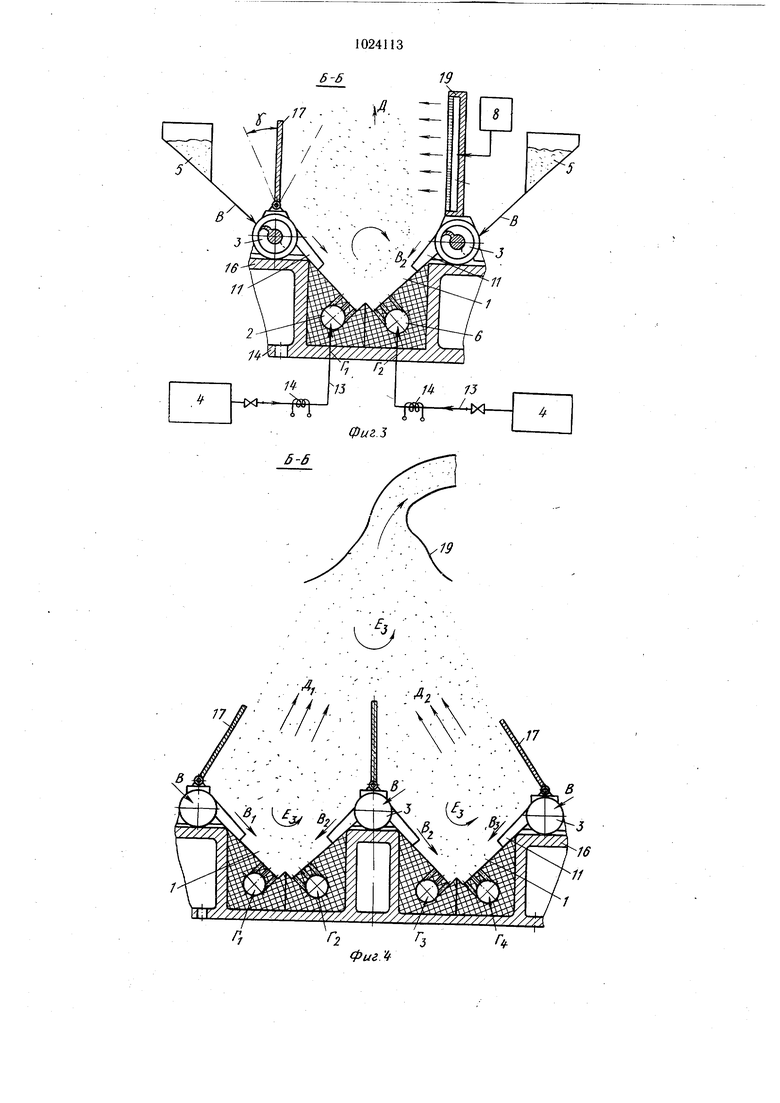

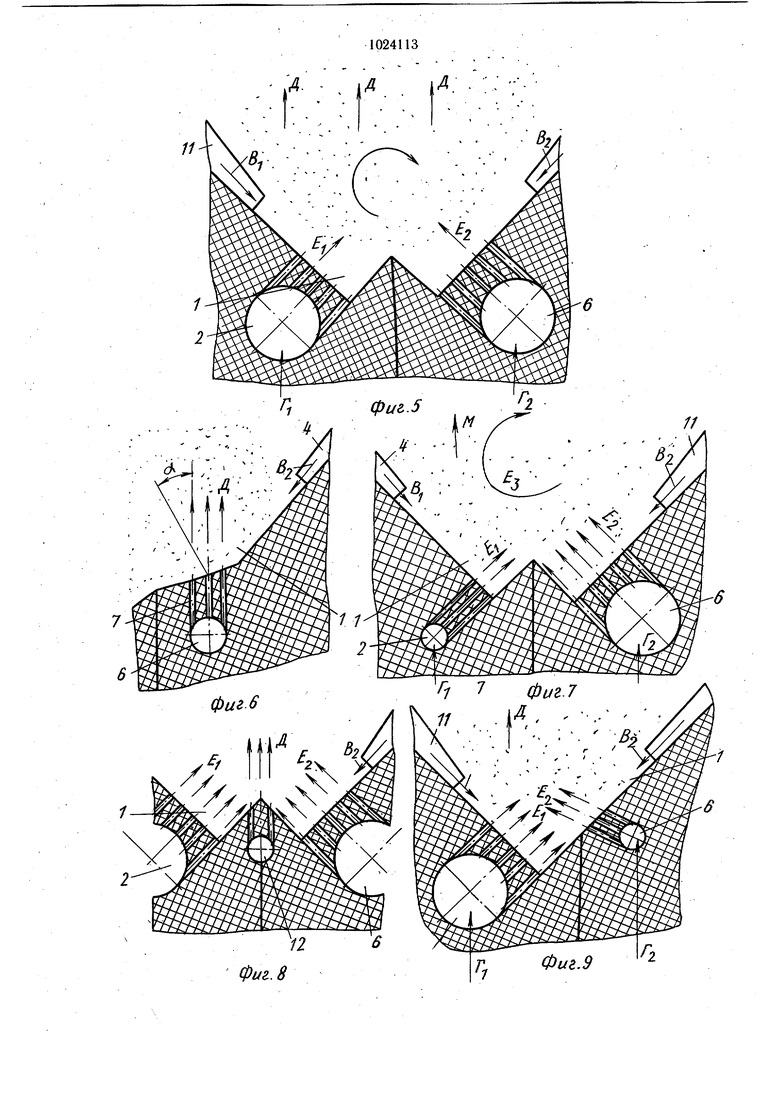

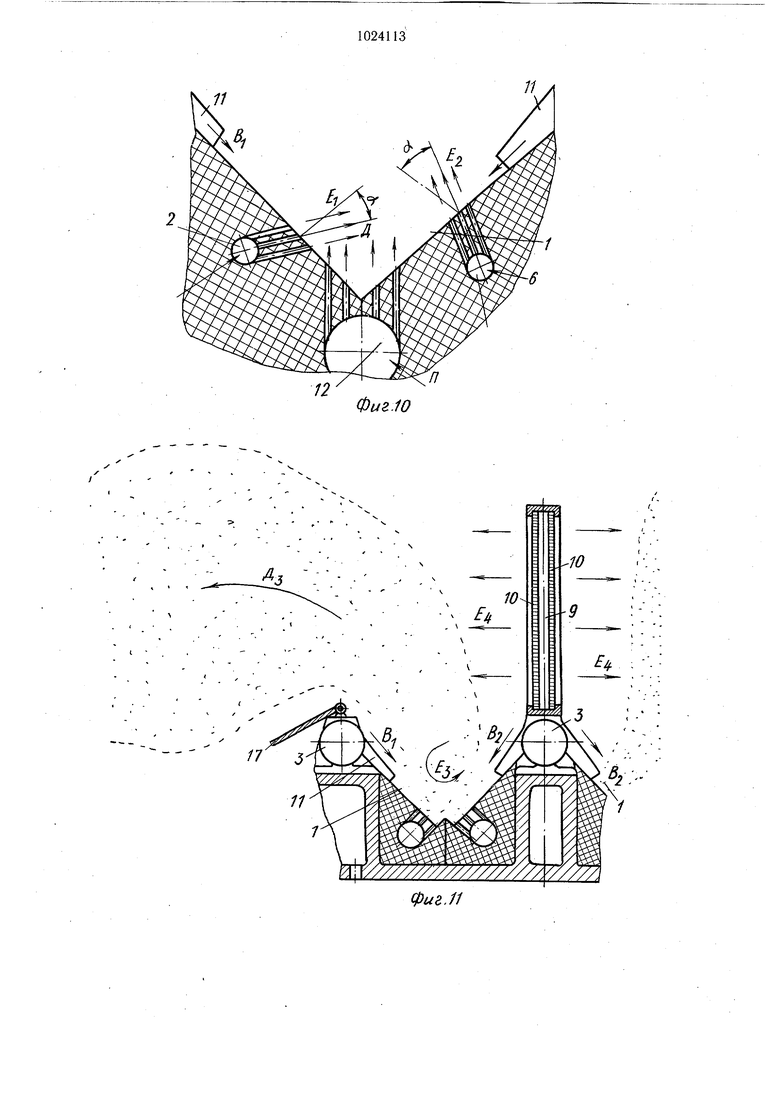

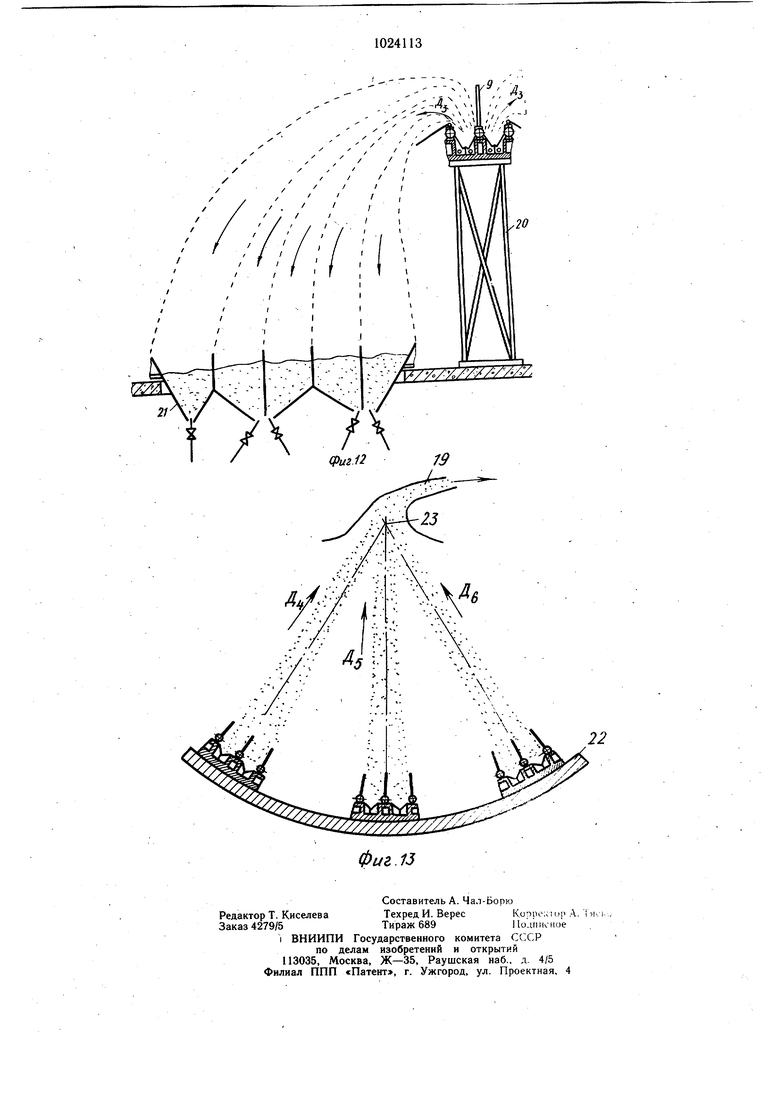

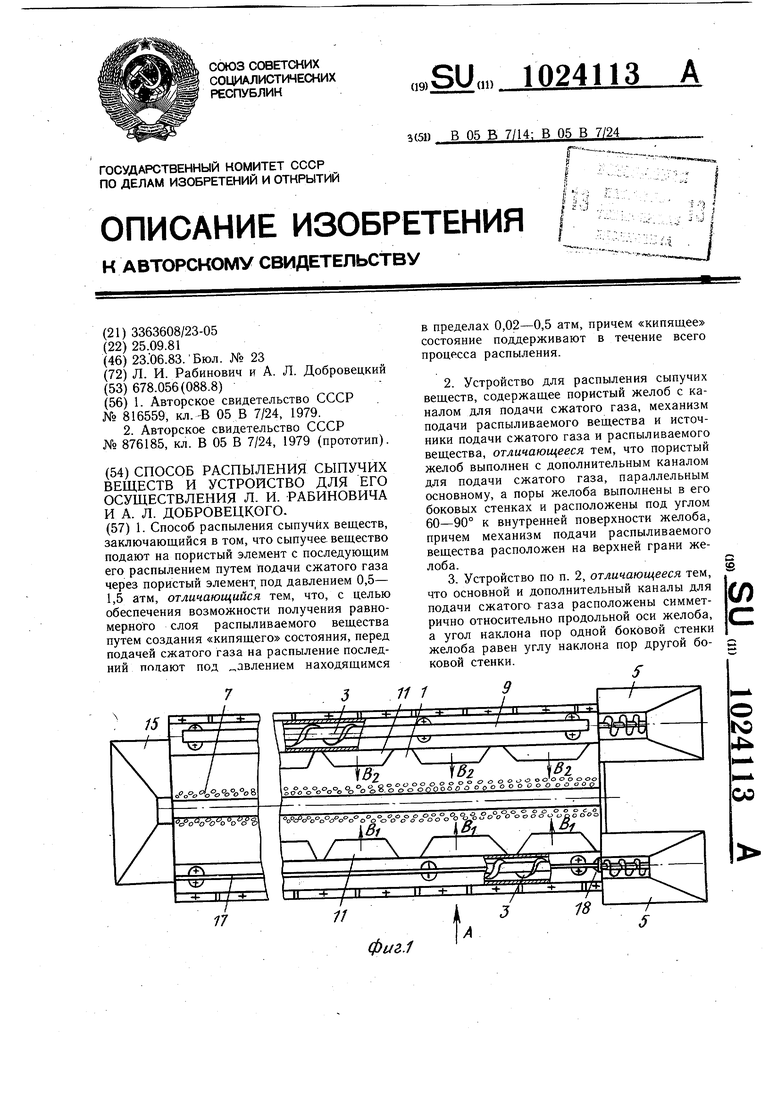

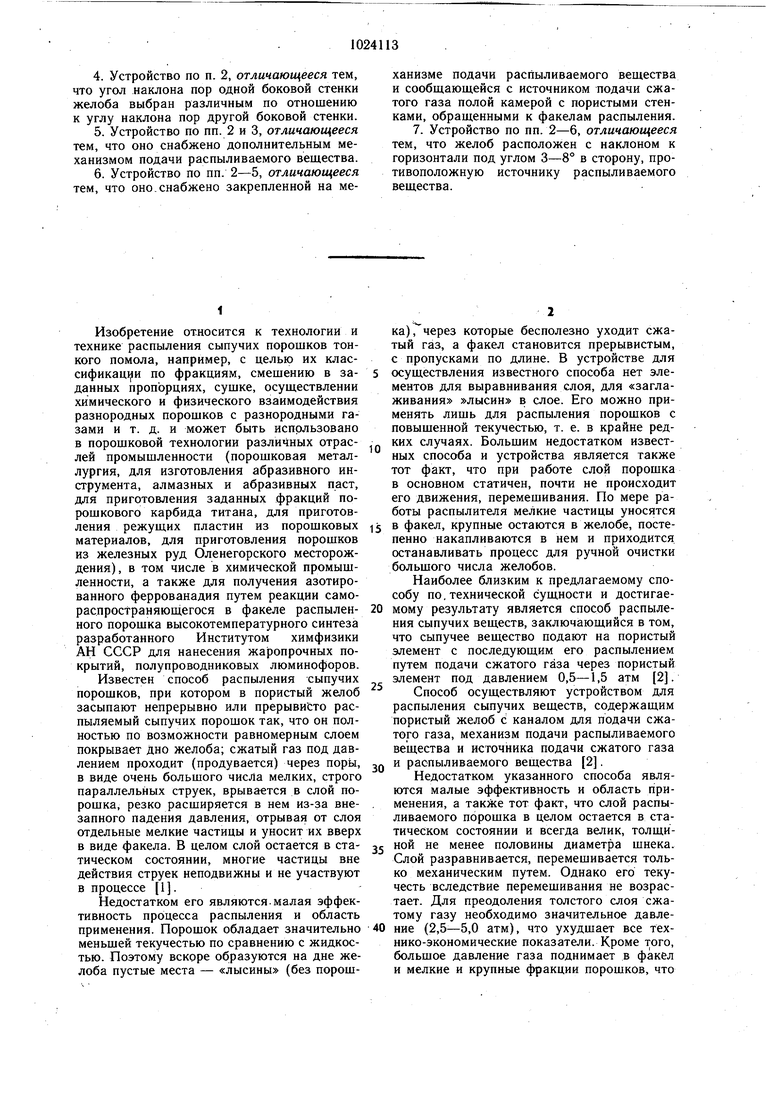

На фиг. 1 изображен распылитель, общий вид; на фиг. 2 вид А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2 (один желоб); на фиг. 4 - разрез Б-Б на фиг. 2 (несколько желобов); на фиг. 5-10 - варианты форм желоба; на фиг. 11 и 12 - схема работы устройства в режиме классификатора порощков; на фиг. 13 - схема работы распылителя в режиме реактора.

Устройство для распыления сыпучих веществ содержит пористый желоб 1 с каналом 2 для подачи сжатого газа, механизм 3 подачи распыливаемого вещества и источнику 4 и 5 подачи сжатого газа и распыливаемого вещества соответственно.

Пористый желоб 1 выполнен с дополнительным каналом 6 для подачи сжатого газа, параллельным основному каналу 2, а поры 7 желоба 1 выполнены в его боковых стенках « и расположены под угломсА 60-90° к внутренней поверхности желоба 1, причем механизм 3 подачи распыливаемого вещества расположен на верхней грани желоба 1.

Основной и дополнительный каналы 2 и 6 для подачи сжатого газа могут быть расположены симметрично относительно продольной оси желоба 1 (фиг. 3-5 и 8) и 5 несимметрично (фиг. 7,9 и 10), а угол наклона пор 7 одной боковой стенки желоба 1 может быть равен углу наклона пор 7 другой боковой стенки, а может быть выбран различным.

Устройство также снабжено дополнительным механизмом 3 подачи распыливаемого вещества.

Кроме того, устройство может быть снабжено закрепленной на механизме 3 подачи

5 распыливаемого вещества и сообщающейся с источником 8 подачи сжатого газа полой камерой 9 с пористыми стенками 10, обращенными к факелам распыления.

Желоб 1 расположен с наклоном к горизонтали под углом 3-8° в сторону, противоположную источнику 5 распыливаемого вещества. Механизмы 3 подачи распыливаемого вещества могут быть шнековыми, снабжены отводными рукавами 11 для поступления распыливаемого сыпучего вещества (порошка) по стрелкам В, В,, В и т. д.

в один или два расположенных рядом желоба 1.

Кроме основного и дополнительного каналов 2 и 6 для подачи сжатого газа могут быть выполнены каналы 12.

0 Все каналы 2, 6 и 12 соединены трубопроводами 13 (шлангами) с источником 4 подачи сжатого газа.

Таких источников 4 может быть только один или большее число (два, три и т. д.), причем сжатый газ в них может быть один

5 и тот же, или отличающийся по своему составу и давлению. В некол-орых случаях на трубопроводах 13 установлены теплообменники 14 для предварительного (до распыления) нагрева или охлаждения сжатого газа. Сжатый газ вводят в каналы 2, 6 и

12 по стрелкам Г,, Гд, ЁЗ и т. д. Если система работает при температурах ниже 70°С, то желоба 1 могут быть изготовлены из поперечного среза ствола дерева. Его начальные естественные сопроводящие канас лы Д расширяют путем прокачки через каналы едких жидкостей (слабых щелочей или кислот) с последующей промывкой и сушкой. Из полученной пластины изготовляют бруски требуемой конфигурации, а из брусков склеивают желоб 1 требуемой длины. Каналы изготовляют сверлением. Если применяются более высокие температуры, то желоба 1 изготавливают из жаропрочных пластмасс или металлов, а поры 7 изготавливают сверлением, электроискровой обработкой или иным способом.

Желобов 1 также может быть установлено несколько; возможны их различные конфигурации; с прямолинейными или криволинейными стенками, с различными выступами или без них.

Для сбора порошков крупных фракций служит бункер 15.

На механизмах 3 или непосредственно на полках 16 могут быть установлены поворотные пластины 17 с фиксаторами 18 их положений, а над ними - вытяжная система 19.

На фиг. 11 и 12 показан пример работы распылителя в режиме классификатора. Распылитель поднят на стойке 20 и снабжен приемными бункерами 21, которые установлены на различном расстоянии от стойки.

На фиг. 13 показан пример работы распылителей в режиме реактора. Они установлены на цилиндрической опоре 22, а все их факелы направлены в одну область 23 для взаимодействия реакции друг с другом.

Способ иллюстрируется рядом примеров работы устройства, решающих конкретные технические задачи.

Пример 1. Необходимо распылить один вид порошка в виде факела Д. Для этого берется распылитель (фиг. 1 -10) с одним желобом 1, у которого один из механизмов 3 с источником 5 (бункером) может не использоваться, а вместо полой камеры 9 с источником 8 установлена вторая поворотная пластина 17. Из источника 5 по стрелке В в, механизм 3 и далее в желоб 1 по стрелке В постоянно или прерывисто подводят распыляемое вешество (порошок), который образует на дне желоба (пористом основании) неравномерный статический (неподвижный) слой. Затем от источника 4 сжатого газа по шлангам 13 по стрелке Fj в основной канал 2 вводят под небольшим давлением (0,05-0,2 атм) сжатый газ (воздух). Проходя через поры 7 по стрелке Ej, сжатый газ переводит слой в динамическое «кипящее состояние, при котором каждая из частиц находится в подвижном, взвешенном виде. Она подскакивает, взлетает вверх, а затем обязательно падает вниз, поскольку скорости поднимающегося потока недостаточно для ее уноса. Благодаря «кипящему состоянию подвижность (текучесть слоя многократно возрастает и она подобно жидкости выравнивает все неровности на пористом основании. Затем от источника 4 по стрелке Fj в дополнительный канал 6 вводят сжатый газ при значительно более высоком давлении (0,,5 атм). Проходя

лёрез поры 7 по стрелке Ej, он резко усиливает перемешивание «кипящего слоя по стрелке Е, а затем отрывает частицы от слоя и уносит их вверх в виде факела Д. Подбирая различные варианты формы желоба, число дополнительных каналов 12, их диаметры, давление газа, углы наклона пор 7 добиваются необходимой аэродинамики «кипящего слоя, диктуемой поставленной задачей. При наличии в распыляемом порошке особо крупных частиц, которые не целесообразно переводить в факел, скорости сжатого газа снижают так, чтобы предотвратить их у«ос. Благодаря углу наклона распылителя (фиг. 2) эти крупные частицы движутся по волнообразной траектории и постепенно выпадают в бункер 15. Процесс распыления происходит непрерывно, а направление факела Д определяется углом наклона у пластины 17, который устанавливается фиксаторами 18.

Пример 2. Необходимо изменять температуру (нагр1еть или охла1дить) тщательно перемещать и в перемешенном виде распылить два разновндных порошка, которые расположены в различных источниках 5.

Для этого используется обязательно два механизма 3. Оба порошка поступают в желоб 1 по стрелкам Bj и Вз, а сжатый газ предварительно в теплообменниках 14 доводят до нужной температуры (например, для сущки порошков газ нагревают). Далее работа распылителя ничем не отличается от описанной в примере 1. В «кипящем слое пЪ стрелке Ej оба порошка тщательно перемешивают, изменяют их температуру до заданных условий, а распыляют смесь порошков аналогично предыдущему.

Пример 3. Необходимо предварительно перемешать один порошок порознь с двумя другими, обеспечить взаимодействие этих смесей с разнородными газами, указанные смеси распылить в виде отдельных факелов, перемешать оба факела и отвести в заданном направлении.

Для этого используется распылитель с двумя желобами 1 (фиг. 4). ,По стрелке В в оба желоба 1 подают один тип порошка, по стрелкам В и В туда же вводят другие порошки. По стрелкам Fj и F2 в левый желоб вводят один тип сжатого газа, а по стрелкам F и F4 в правый желоб другой тип сжатого газа. В левом желобе 1 образуется «кипящий слой смеси порошков, подаваемых по стрелкам В, и факел Д, в правом желобе - смесь порошков, подаваемых по стрелкам В и Вз и факел Д. Благодаря пластинам 17 оба факела Д, и Д2 сходятся и п1еремешиваются по стрелке Е, взаимодействуют между собой заданным образом и отводятся через вытяжную систему 19.

Пример 4. Необходимо расклассифицировать порошки по фракциям. Для этого (фиг. 1, 2, 3. 15 и 16) на желоб устанавливают отклоняющую полую камеру 9, распылитель располагают на высокой стойке 20, на разном расстоянии от которой расположены приемные бункеры 21. Факел Д образуется описанным выше способом. Особо крупные частицы отводятся в бункер 15 (фиг. 1 и и 2), аналогично примеру 1. Камера 9 образует поток сжатого газа по стрелке перпендикулярный потоку по стрелке Д. Поток по стрелке 4 отклоняет факел по стрелке Д„ а далее частицы классифицируются в бункеры 21 по степени крупности. Пример 5. Необходимо обеспечить реак; цию трех или большего числа разнородных факелов. Для этого (фиг. 13) в область 23 направляют факелы Д41, 5, Дв и т.д. в зависимости от того, какое число распылителей установлено на опоре 22. В области 23 факелы перемешиваются, реагируют друг с другом заданным образом, а продукты отводятся вытяжной системой 19. Указанные выше примеры охватывают лишь небольшую часть широкой области применения. К иим следует добавить возможность получения многослойных (по числу желобов 1 в распылителе) факелов неограниченной длины, в которых слои параллельны и не смешиваются на сравнительно больших расстояниях, либо слои пересекаются и интенсивно перемешиваются в точно заданных пропорциях. Возмож113 ны также многослойные факелы с расходяшимися слоями, с регулированием направл.енности и отклонения слоев и всего факела в требуемых пределах. Сушка и классификация порошков имеет большие значения для быстро развивающейся во многих отраслях промышленности порошковой технологии. Как было отмечено ранее, перевод слоя порошка на пористом основании со статического в «кипящее состояние позволяет многократно (на порядок и выше) увеличить текучесть порбшка, приблизить его по этому свойству к жидкости. Такая особенность делает излишними всесозможные устройства и приспособления для выравнивания слоя, сглаживания и перемешивания его. При этом упрощается конструкция распылителя и его обслуживание. Поскольку исключается «облысение на пористом основании, можно уменьшить высоту слоя, уменьшить количество порошка, находящегося в слое, сделать распылитель менее инерционным, уменьшить давление сжатого газа, улучшить основные технико-экономические показатели процесса распыления и устройства (распылителя). Широкие возможности для воздействия на аэродинамику «кипящего слоя оказывают предусмотренные конструкцией и оговоренные формулой варианты изменения формы жолоба, числа каналов под ними, направлений пор и т.д. Все это и ведет к достижению, поставленной ели.. .

17

В

17

В

Фиг Фи2..8 Г Фиг.9

Авторы

Даты

1983-06-23—Публикация

1981-09-25—Подача