1

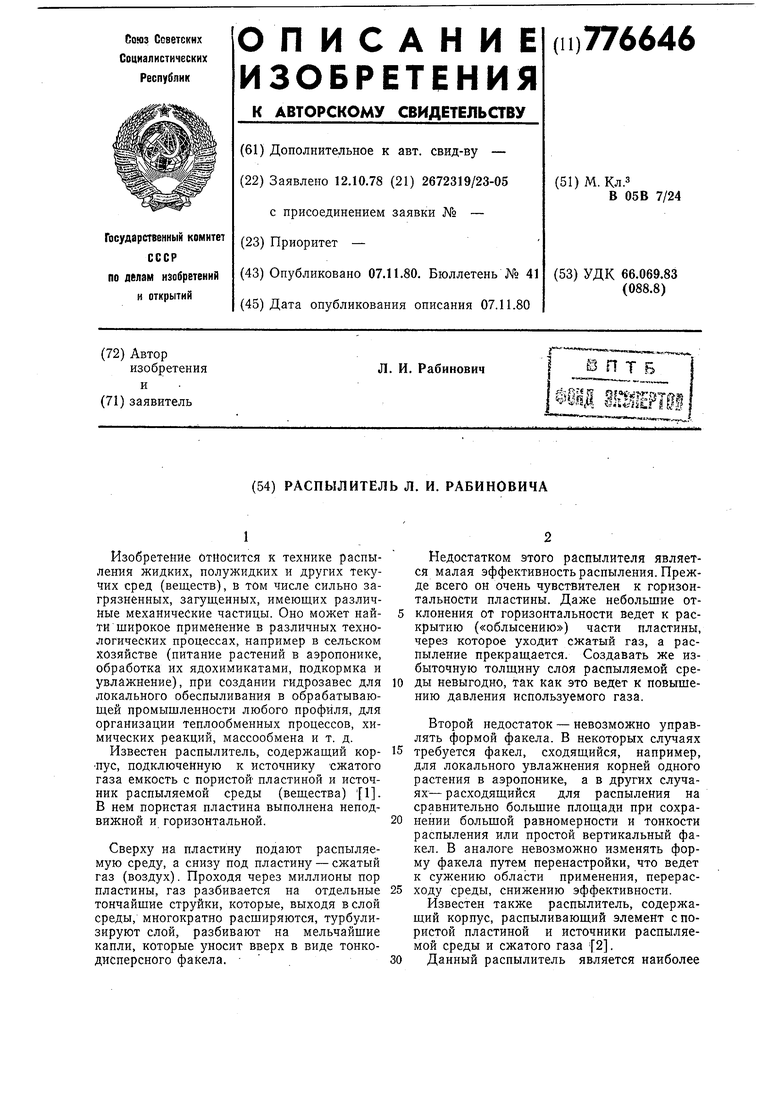

Изобретение относится к технике распыления жидких, полужидких и других текучих сред (веществ), в том числе сильно загрязненных, загущенных, имеющих различные механические частицы. Оно может най- 5 ти широкое применение в различных технологических процессах, например в сельском хозяйстве (питание растений в аэропонике, обработка их ядохимикатами, подкормка и увлажнение), при создании гидрозавес для ю локального обеспыливания в обрабатывающей промыщленности любого профиля, для организации теплообменных процессов, химических реакций, массообмена и т. д.

Известен распылитель, содержащий кор- 15 пус, подключенную к источнику сжатого газа емкость с пористой пластиной и источник распыляемой среды (вещества) . В нем пористая пластина выполнена неподвижной и горизонтальной.20

Сверху на пластину подают распыляемую среду, а снизу под пластину - сжатый газ (воздух). Проходя через миллионы пор пластины, газ разбивается на отдельные 25 тончайщие струйки, которые, выходя в слой среды, многократно расщиряются, турбулизируют слой, разбивают на мельчайщие капли, которые уносит вверх в виде тонкодксперсного факела. .30

Недостатком этого распылителя является малая эффективность распыления. Прежде всего он очень чувствителен к горизонтальности пластины. Даже небольшие отклонения от горизонтальности ведет к раскрытию («облысению) части пластины, через которое уходит сжатый газ, а распыление прекращается. Создавать же избыточную толщину слоя распыляемой среды невыгодно, так как это ведет к повышению давления используемого газа.

Второй недостаток - невозможно управлять формой факела. В некоторых случаях требуется факел, сходящийся, например, для локального увлажнения корней одного растения в аэропонике, а в других случаях- расходящийся для распыления на сравнительно большие площади при сохранении большой равномерности и тонкости распыления или простой вертикальный факел. В аналоге невозможно изменять форму факела путем перенастройки, что ведет к сужению области применения, перерасходу среды, снижению эффективности.

Известен также распылитель, содержащий корпус, распыливающий элемент с пористой пластиной и источники распыляемой среды и сжатого газа f2.

Данный распылитель является наиболее

близким к изобретению по технической сущности и достигаемому результату.

Однако его факел очень мало меняется по форме и размерам, что уменьшает технологические возможности, область применения а это в конечном счете неизбежно ведет к снижению эффективности устройств и процессов с применением распылителей.

Целью изобретения является повышение эффективности распыления и расширение технологических возможностей распылителя.

Указанная цель достигается тем, что распылитель, содержаший корпус, распыливающий элемент с пористой пластиной и источник распыляемой среды и сжатого газа, снабжен дополнительными распыливаюш;ими элементами, причем основной и дополнительные распыливаюшие элементы выполнены в виде шарнирно закрепленных на корпусе с возможностью поворота в вертикальной плоскости лотков, снабженных фиксаторами поворота, при этом смежные лотки обращены пористыми пластинами в противоположные стороны.

Кроме того, каждый из лотков снабжен трубкой для подвода распыляемой среды к торцам лотков, расположенной под пористой пластиной, и экраном переменной длины, размешенным над пористой пластиной.

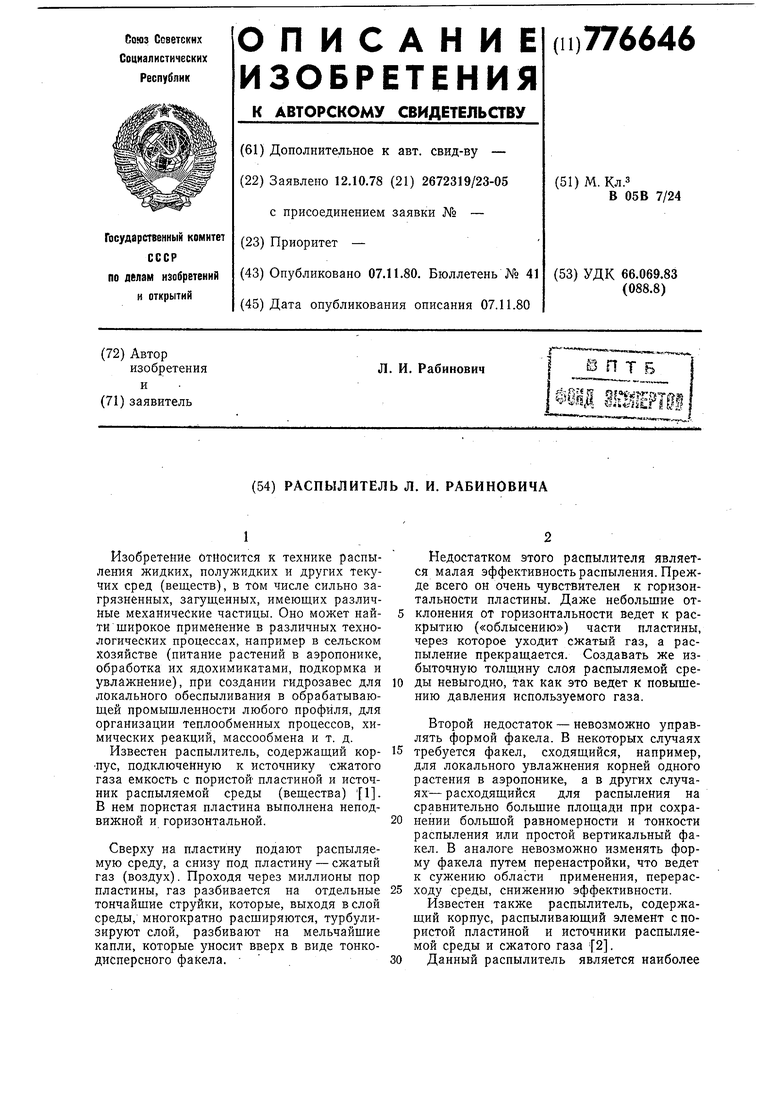

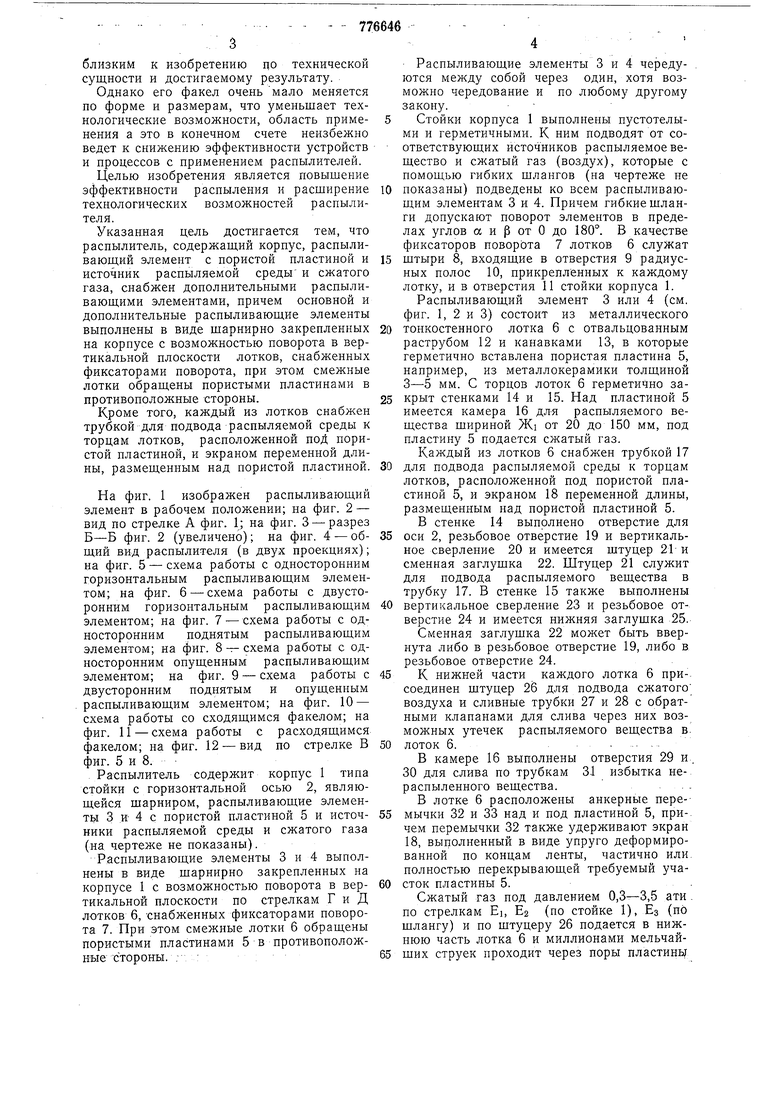

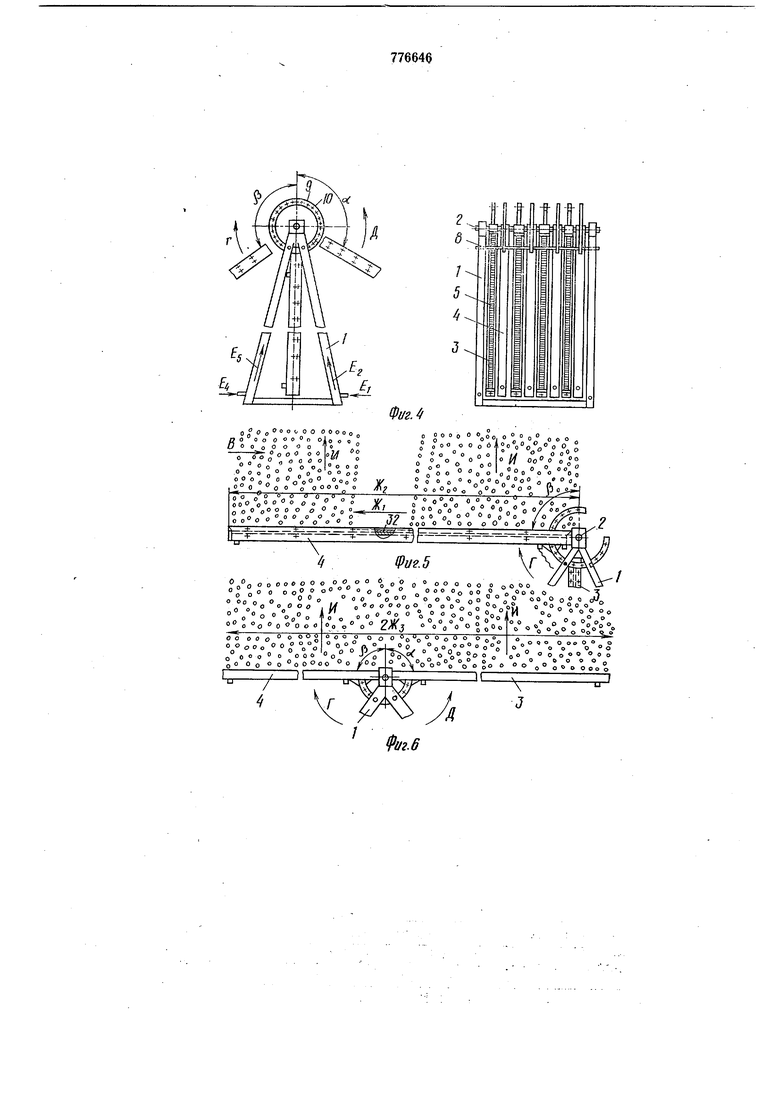

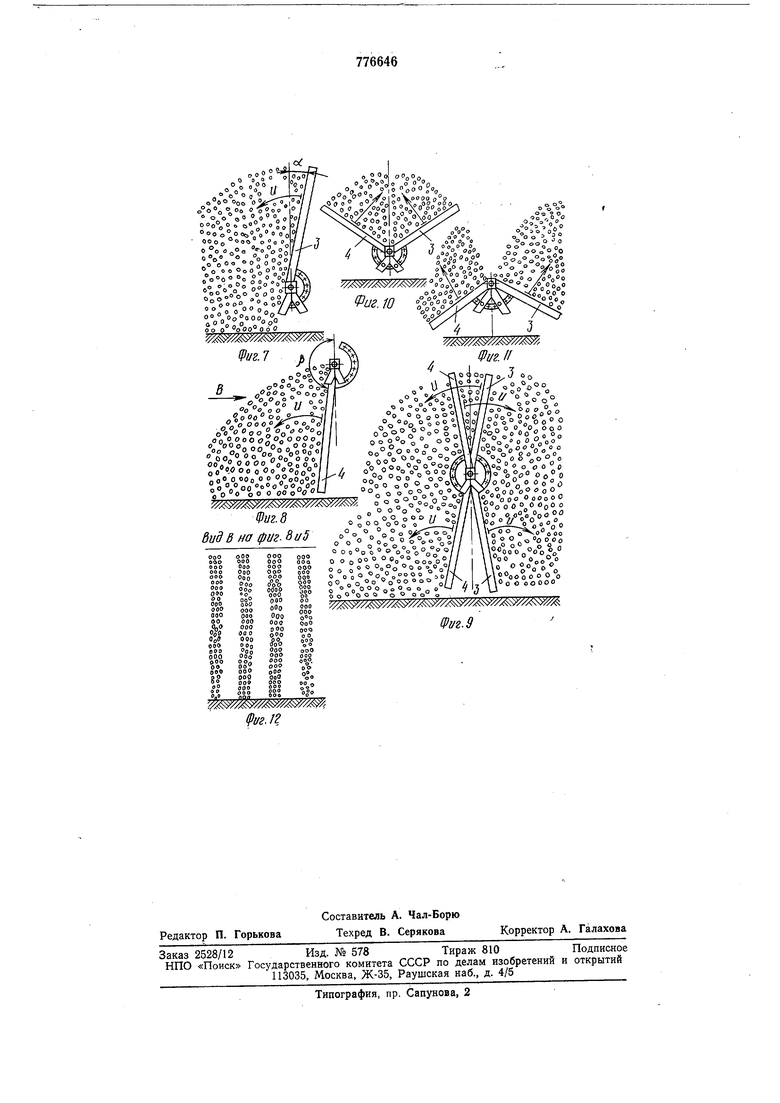

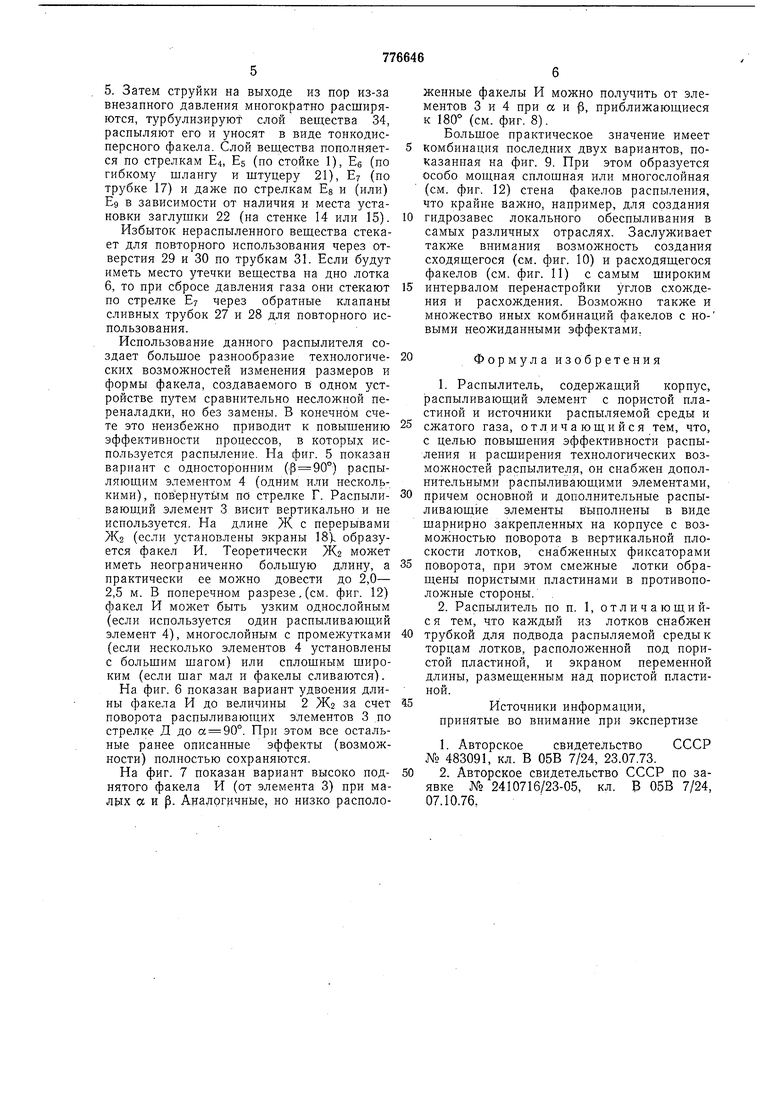

На фиг. 1 изображен распыливающий элемент в рабочем положении; на фиг. 2 - вид по стрелке А фиг. 1; на фиг. 3 -разрез Б-Б фиг. 2 (увеличено); на фиг. 4 - общий вид распылителя (в двух проекциях); на фиг. 5 - схема работы с односторонним горизонтальным распыливающим элементом; на фиг. 6 - схема работы с двусторонним горизонтальным распыливающим элементом; на фиг. 7 - схема работы с односторонним поднятым распыливающим элементом; на фиг. 8 -т- схема работы с односторонним опущенным распыливающим элементом; на фиг. 9 - схема работы с двусторонним поднятым и опущенным распыливающим элементом; на фиг. 10 - схема работы со сходящимся факелом; на фиг. 11 - схема работы с расходящимся факелом; на фиг. 12 -вид по стрелке В фиг. 5 и 8. Распылитель содержит корпус 1 типа стойки с горизонтальной осью 2, являющейся шарниром, распыливающие элементы 3 ж 4 с пористой пластиной 5 и источНИКИ распыляемой среды и сжатого газа (на чертеже не показаны).

Распыливающие элементы 3 и 4 выполнены в виде шарнирно закрепленных на корпусе 1 с возможностью поворота в вертикальной плоскости по стрелкам Г и Д лотков 6, -снабженных фиксаторами поворота 7. При этом смежные лотки 6 обращены пористыми пластинами 5 в противоположные стороны. : :

Распыливающие элементы 3 и 4 чередуются между собой через один, хотя возможно чередование и по любому другому закону.

Стойки корпуса 1 выполнены пустотелыми и герметичными. К ним подводят от соответствующих источников распыляемое вещество и сжатый газ (воздух), которые с помощью гибких шлангов (на чертеже не показаны) подведены ко всем распыливающим элементам 3 и 4. Причем гибкие шланги допускают поворот элементов в пределах углов а и р от О до 180°. В качестве фиксаторов поворота 7 лотков 6 служат штыри 8, входящие в отверстия 9 радиусных полос 10, прикрепленных к каждому лотку, и в отверстия 11 стойки корпуса 1.

Распыливающий элемент 3 или 4 (см. фиг. 1, 2 и 3) состоит из металлического тонкостенного лотка 6 с отвальцованным раструбом 12 и канавками 13, в которые герметично вставлена пористая пластина 5, например, из металлокерамики толщиной 3-5 мм. С торцов лоток 6 герметично закрыт стенками 14 и 15. Пад пластиной 5 имеется камера 16 дл-я распыляемого вещества шириной Ж1 от 20 до 150 мм, под пластину 5 подается сжатый газ.

Каждый из лотков 6 снабжен трубкой 17 для подвода распыляемой среды к торцам лотков, расположенной под пористой пластиной 5, и экраном 18 переменной длины, размещенным над пористой пластиной 5.

В стенке 14 выполнено отверстие для оси 2, резьбовое отверстие 19 и вертикальное сверление 20 и имеется штуцер 21- и сменная заглушка 22. Штуцер 21 служит для подвода распыляемого вешества в трубку 17. В стенке 15 также выполнены вертикальное сверление 23 и резьбовое отверстие 24 и имеется нижняя заглушка 25.

Сменная заглушка 22 может быть ввернута либо в резьбовое отверстие 19, либо в резьбовое отверстие 24.

К нижней части каждого лотка 6 при-соединен штуцер 26 для подвода сжатого воздуха и сливные трубки 27 и 28 с обратными клапанами для слива через них возможных утечек распыляемого вещества влоток 6.

В камере 16 выполнены отверстия 29 и. 30 для слива по трубкам 31 избытка не- распыленного вещества.. В лотке 6 расположены анкерные перемычки 32 и 33 над и под пластиной 5, при-, чем перемычки 32 также удерживают экран 18, выполненный в виде упруго деформированной по концам ленты, частично или. полностью перекрывающей требуемый участок пластины 5..

Сжатый газ под давлением 0,3-3,5 ати . по стрелкам Е, EZ (по стойке 1), ЕЗ (по шлангу) и по штуцеру 26 подается в нижнюю часть лотка 6 и миллионами мельчайших струек проходит через поры пластинь;

5.Затем струйки на выходе из пор из-за внезапного давления многократно расширяются, турбулизиругот слой вещества 34, распыляют его и уносят в виде тонкодисперсного факела. Слой вещества пополняется по стрелкам 4, ES (по стойке 1), Ее (по гибкому щлангу и штуцеру 21), Е (по трубке 17) и даже по стрелкам Ее и (или) Eg в зависимости от наличия и места установки заглущки 22 (на стенке 14 или 15).

Избыток нераспыленного вещества стекает для повторного использования через отверстия 29 и 30 по трубкам 31. Если будут иметь место утечки вещества на дно лотка

6,то при сбросе давления газа они стекают по стрелке Е через обратные клапаны сливных трубок 27 и 28 для повторного использования.

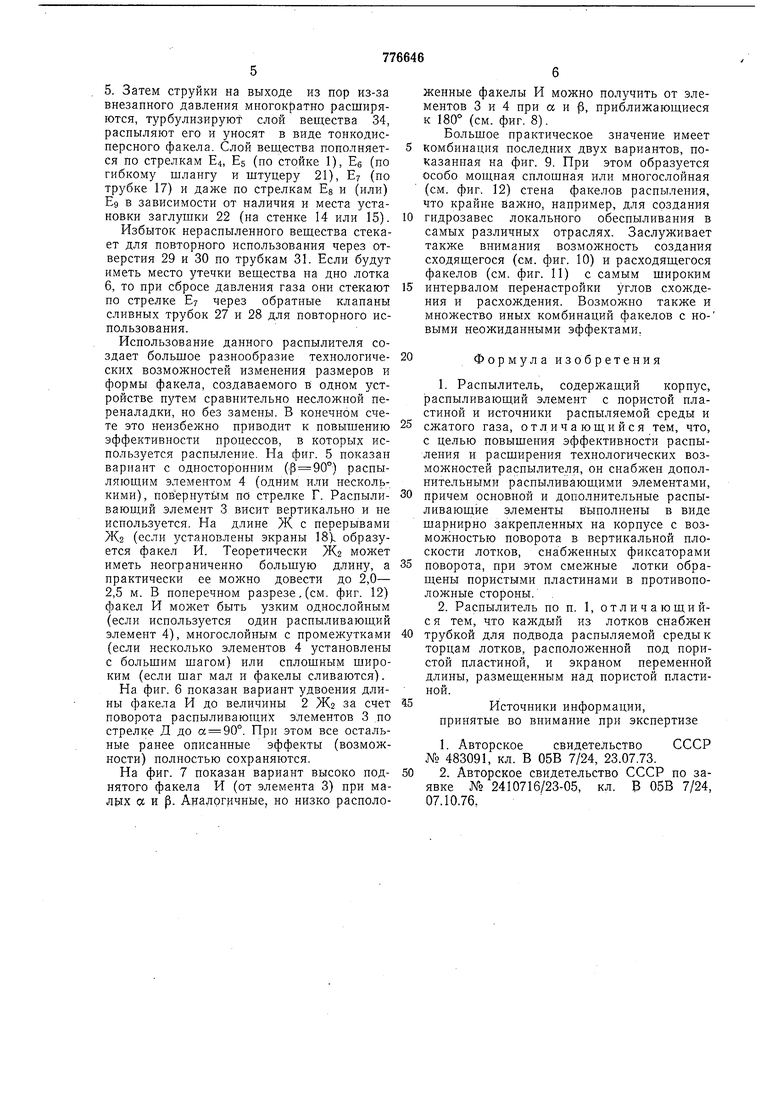

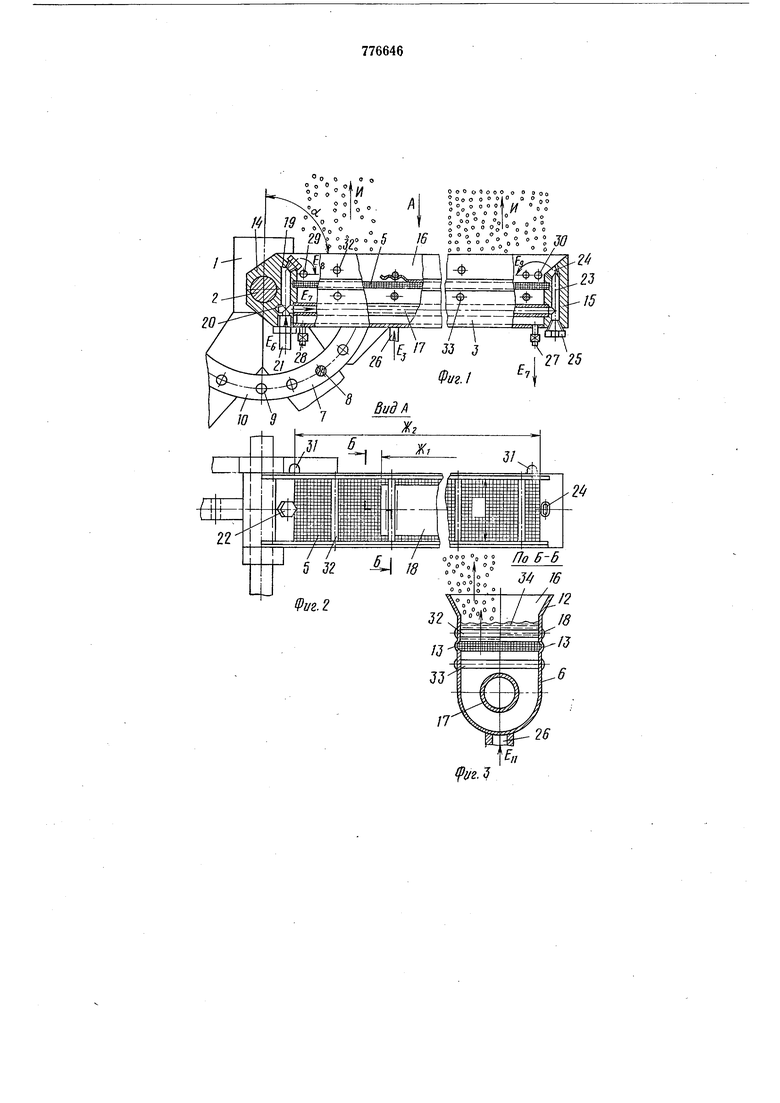

Использование данного распылителя создает большое разнообразие технологических возможностей изменения размеров и формы факела, создаваемого в одном устройстве ногтем сравнительно несложной переналадки, но без замены. В конечном счете это неизбежно приводит к повышению эффективности процессов, в которых используется распыление. На фиг. 5 показан вариант с одностороннид1 (ip 90°) распыляющим элементом 4 (одним или несколькими), иовернутьтм по стрелке Г. Распыливающий элемент 3 висит вертикально и не используется. На длине Ж с перерывами Ж2 (если установлены экраны 18Х образуется факел И. Теоретически Ж2 может иметь неограниченно большую длину, а практически ее можно довести до 2,0- 2,5 м. В поперечном разрезе, (см. фиг. 12) факел И может быть узким однослойным (если используется один распыливающий элемент 4), многослойным с промежутками (если несколько элементов 4 установлены с большим шагом) или сплошным широким (если щаг мал и факелы сливаются).

На фиг. 6 показан вариант удвоения длины факела И до величины 2 Ж2 за счет поворота распыливающих элементов 3 .но стрелке Д до . При этом все остальные ранее описанные эффекты (возможности) нолностью сохраняются.

На фиг. 7 показан вариант высоко поднятого факела И (от элемента 3) нри малых сх и р. Аналогичные, но низко расположенные факелы И можно получить от элементов 3 и 4 при а и §, приближающиеся к 180° (см. фиг. 8).

Большое практическое значение имеет

комбинация последних двух вариантов, показанная на фиг. 9. При этом образуется особо мощная сплошная или многослойная (см. фиг. 12) стена факелов расныления, что крайне важно, нанример, для создания

гидрозавес локального обеспыливания в самых различных отраслях. Заслуживает также внимания возможность создания сходящегося (см. фиг. 10) и расходящегося факелов (см. фиг. 11) с самым широким

интервалом перенастройки углов схождения и расхождения. Возможно также и множество иных комбинаций факелов с новыми неожиданными эффектами.

20

Формула изобретения

1.Распылитель, содержащий корпус, распыливающий элемент с пористой пластиной и источники распыляемой среды и

сжатого газа, отличающийся тем, что, с целью повыщения эффективности распыления и расширения технологических возможностей распылителя, он снабжен дополнительными распыливающими элементами,

причем основной и дополнительные распыливающие элементы выполнены в виде шарнирно закренленных на корпусе с возможностью поворота в вертикальной нлоскости лотков, снабженных фиксаторами

новорота, при этом смежные лотки обращены пористыми нластинами в противоположные стороны.

2.Раснылитель по п. 1, отличающийся тем, что каждый из лотков снабжен

трубкой для подвода распыляемой среды к торцам лотков, расположенной под пористой пластиной, и экраном переменной длины, размещенным над пористой пластиной.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 483091, кл. В 05В 7/24, 23.07.73. 2. Авторское свидетельство СССР по заявке № 2410716/23-05, кл. В 05В 7/24, 07.10.76,

1ригЛ

о

в

„о00 о ,000

ЛоОО° 00 0,0 000 «Хо °0

0° °0°00°,°оО°° . On ООООЯлОлОООО

;-r°orJo o°oS/° : о го оо/оу

oo lsOo ° о

оо Voo о оО°о оосооо°с

;%sft)g 5$i;;%« e%$ % ;«%. Фиг. 8

ид в на фиг-8 u5

ооо

ооо

ооО

ООО Ооо 000

ооо Ооо

ооо Ооо

OUO

&00

000 ООо

00

000

w5 J X i« x5 c%JSS% 5w

000

000

оОо

00 ОоО

CU9

OOQ Sff

оо °оо

00 00 ооО 00 000 Оо оОЯ.

04

ово

00

1,;

уг. /

./. Фиё. и

J Оо

-°о °°о

о«%°Ус{Го

я л 000

о Оо 0 о °,, о о ° .ОоЛооОо оо

о I

о о ю о о

и « -- о ОО 0 °о«°йО Оо 00

° °оо;°

о ооо°°о

Ooo oVo°o о в ооооо

Vuz.9

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылитель л.и.рабиновича текучейСРЕды | 1978 |

|

SU797785A1 |

| Распылитель л.и.рабиновича дляТЕКучЕй СРЕды | 1979 |

|

SU816559A1 |

| Распылитель текучей среды л.и. рабиновича | 1976 |

|

SU657859A1 |

| Распылитель л.и.рабиновича | 1979 |

|

SU835509A1 |

| Пневмораспылитель Л.И.Рабиновича | 1980 |

|

SU889125A1 |

| Способ распыления сыпучих веществ и устройство для его осуществления Л.И.Рабиновича и А.Л.Добровецкого | 1981 |

|

SU1024113A1 |

| Распылитель текучих веществ л.и. рабиновича | 1977 |

|

SU740295A1 |

| Пневматическая форсунка | 1976 |

|

SU637999A1 |

| Распылитель л.и.рабиновича | 1977 |

|

SU735315A1 |

| УСТАНОВКА ДЛЯ АЭРОЗОЛИРОВАНИЯ | 2008 |

|

RU2406572C2 |

Авторы

Даты

1980-11-07—Публикация

1978-10-12—Подача