Изобретение относится к устройст вам для распыления больших масс текучих (жидких, полужидких, сыпучих, загрязненных, неоднородных) веществ, преимугцественно, с одновременной се- 5 парацией на компоненты в пищевой, легкой, микробиологической, химической и других отраслях.

Известен распылитель текучих веществ, содержащий корпус с форсункой 10 в виде емкости с пористой плоской горизонтальной перегородкой и источники распыляемого вещества и сжатого газа l3 .

Недостатками его являются малая 15 производительность, излишняя чувствительность к горизонтальности перегородки и невозможность одновременной с распылением сепарации вещества на фракции.20

Для распыления больших масс вещества в одном агрегате в известном устройстве необходима форсунка с очень большой площадью пористой перегородки, ее негоризонтальность ведет 25 к облысению перегородки, бесполезной утечке газа, а для сепарации фракций необходима установка дополнительного оборудования. Эти недостатки снижают эффективность распыления 30

и сужают область применения известного устройства.

Известен также наиболее близкий к предлагаемому распылитель, содержащий корпус с форсункой в виде емкости с пористой конической перегородкой из лент с рисками, на боковой стороне свернутых спиралью, источники распыляемого вещества и сжатого газа 2 ,

Недостатками его также являются малая производительность и невозможность осуществления сепарации распыленного вещества на фракции, снижающие эффективность и область применения распылителя.

Цель изобретения - повышение эффективности распыления и расширение области применения.

Указанная цель достигается тем, что распылитель, содержащий корпус с форсункой в виде емкости с пористой конической перегородкой из лент с рисками на боковой стороне, свернутых спиралью, и источники распыляемого вещества и сжатого газа, согласно изобретению, снабжен последовательно установленными пЬ вертикали дополнительными емкостями с пористыми коническими перегородками с наружной и, йнутренней рабочими поверхностями

чередующимися между собой и соединенными в секции посредством колец с каналами для. перетока распыляемого вещества. Кроме того, внутренние диаметры секций увеличиваются по ходу движения вещества, распыляемого через перегородки с внутренней рабочей поверхностью, а диаметр их пор превышает диаметр пор перегородок с наружной рабочей поверхностью в 1,1 и более раз .

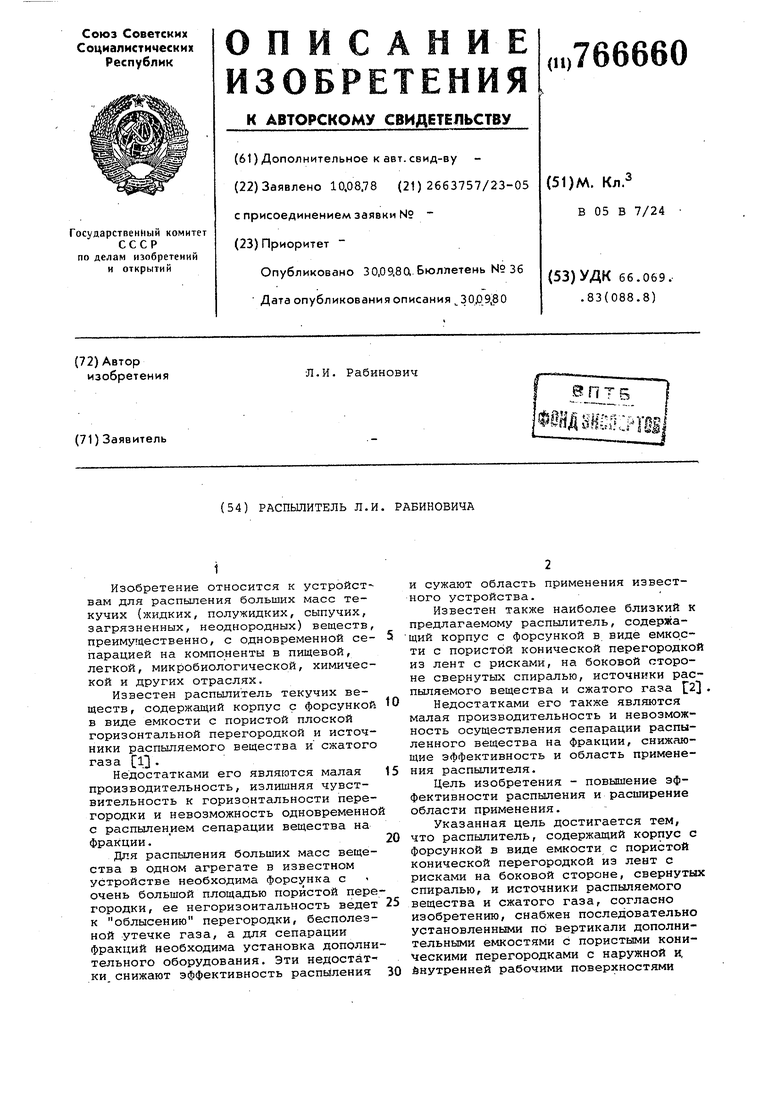

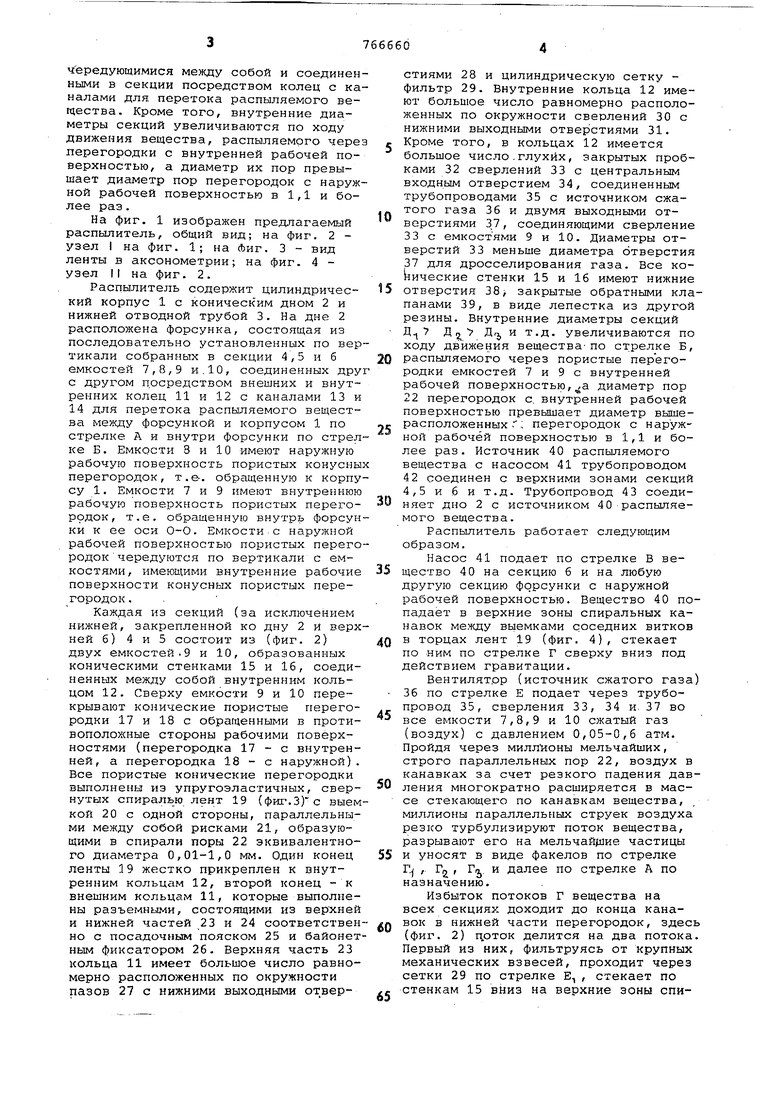

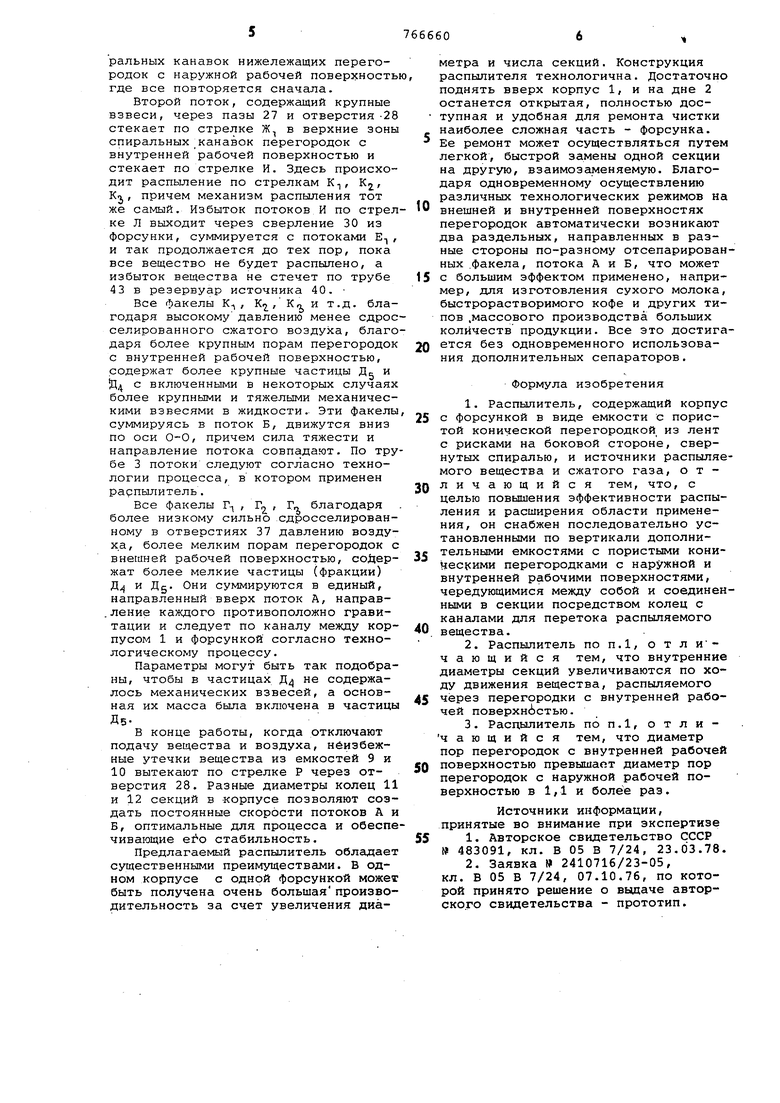

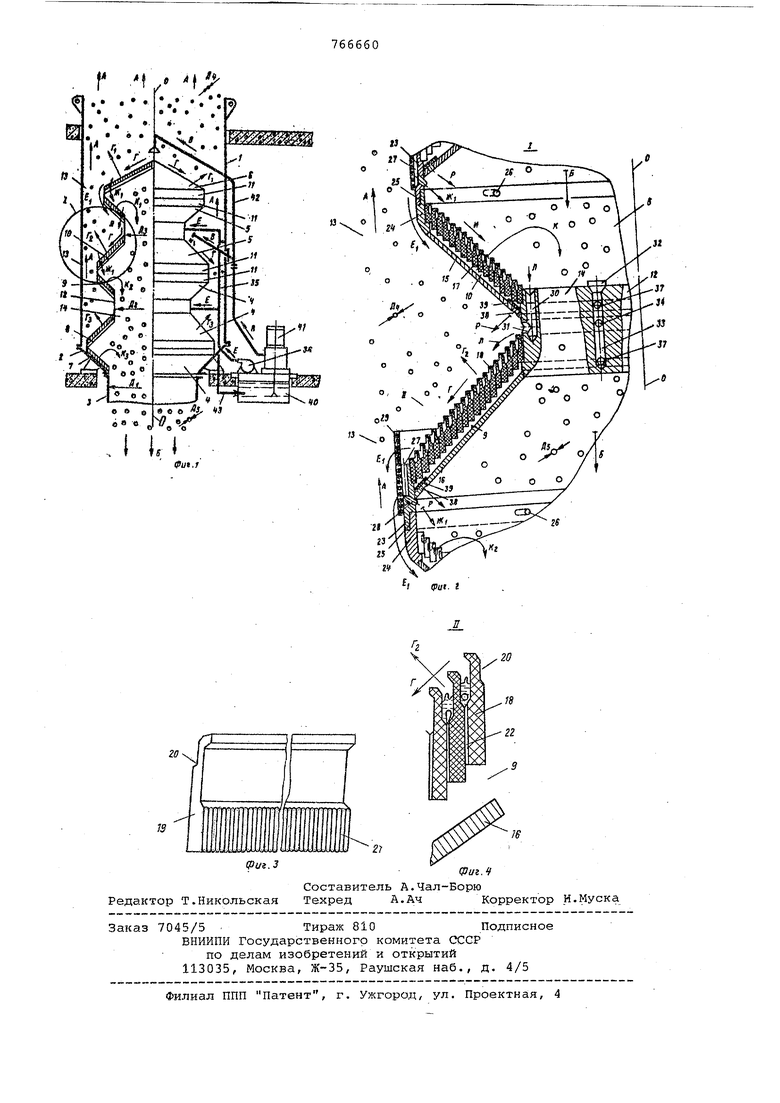

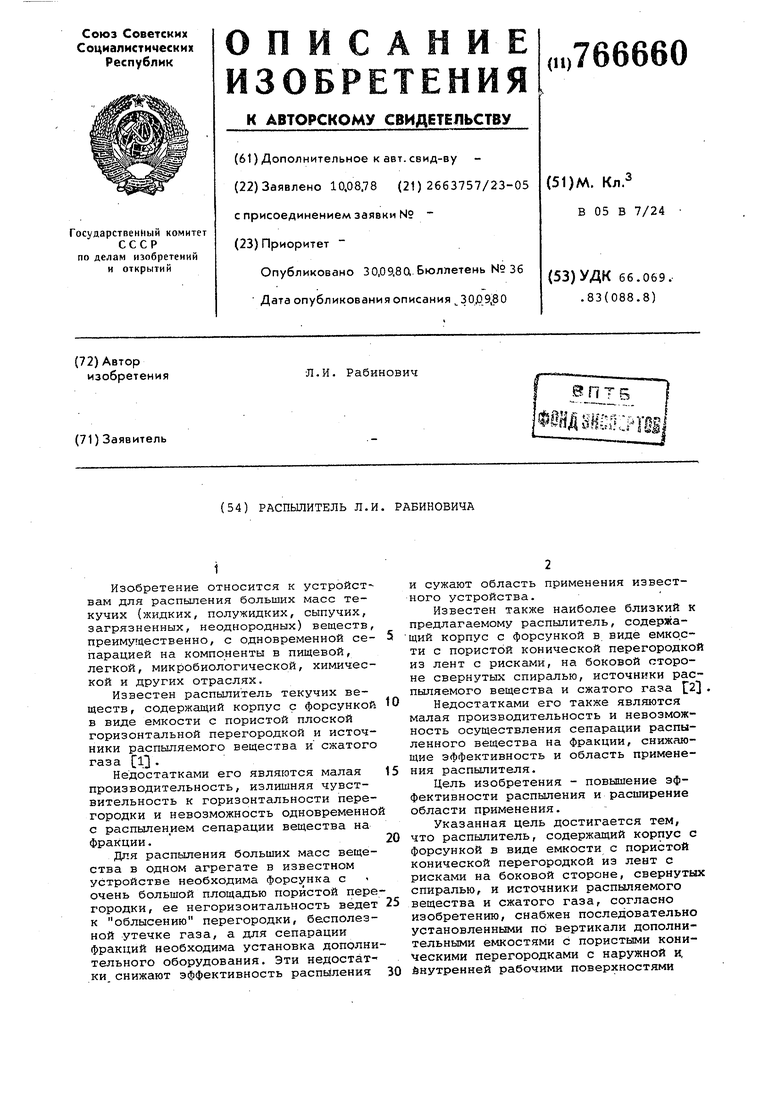

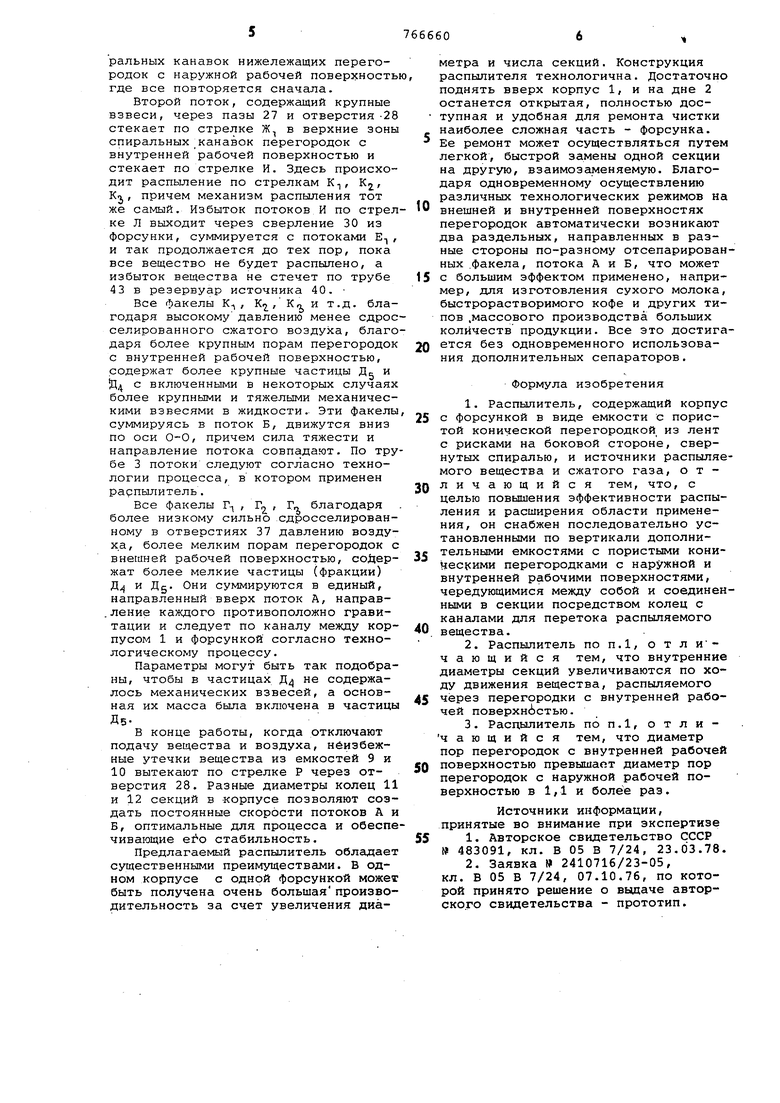

На фиг. 1 изображен предлагаемый распылитель, общий вид; на фиг. 2 узел I на фиг. 1; на Фиг. 3 - вид ленты в аксонометрии; на фиг. 4 узел 11 на фиг. 2.

Распылитель содержит цилиндрический корпус 1 с коническим дном 2 и нижней отводной трубой 3. На дне 2 расположена форсунка, состоящая из последовательно установленных по вертикали собранных в секции 4,5 и 6 емкостей 7,8,9 и. 10, соединенных дру с другом посредством внешних и внутренних колец 11 и 12 с каналами 13 и 14 для перетока распыляемого вещества между форсункой и корпусом 1 по стрелке А и внутри форсунки по стрелке Б. Емкости 3 и 10 имеют наружную рабочую поверхность пористых конусны перегородок, т.е. обращенную к корпусу 1. Емкости 7 и 9 имеют внутреннюю рабочую поверхность пористых перегородок, т.е. обращенную внутрь форсунки к ее оси О-О. Емкости с наружной рабочей поверхностью пористых перегородок чередуются по вертикали с емкостями, имеющими внутре нние рабочие поверхности конусных пористых перегородок .

Каждая из секций (за исключением нижней, закрепленной ко дну 2 и верхней 6) 4 и 5 состоит из (фиг. 2) двух емкостей.9 и 10, образованных коническими стенками 15 и 16, соединенных между собой внутренним кольцом 12. Сверху емкости 9 и 10 перекрывают конические пористые пезрегородки 17 и 18 с обращенными в противоположные стороны рабочими поверхностями (перегородка 17 - с внутренней, а перегородка 18 - с наружной). Все пористые конические перегородки выполнены из упругоэластичных, свернутых спираль ю лент 19 (фиг.3)с выемкой 20 с одной стороны, параллельными между собой рисками 21, образующими в спирали поры 22 эквивалентного диаметра 0,01-1,0 мм. Один конец ленты 19 жестко прикреплен к внутренним кольцам 12, второй конец - к внешним кольцам 11, которые выполнены разъемными, состоящими из верхней и нижней частей 23 и 24 соответственно с посадочным пояском 25 и байонетным фиксатором 26. Верхняя часть 23 кольца 11 имеет большое число равномерно расположенных по окружности пазов 27 с нижними выходными отверстиями 28 и цилиндрическую сетку фильтр 29. Внутренние кольца 12 имеют большое число равномерно расположенных по окружности сверлений 30 с нижними выходными отверстиями 31. Кроме того, в кольцах 12 имеется большое число .глухих, закрытых пробками 32 сверлений 33 с центральным входным отверстием 34, соединенным трубопроводами 35 с источником сжатого газа 36 и двумя выходными отверстиями 3,7, соединяющими сверление 33 с емкостями 9 и 10. Диаметры отверстий 33 меньше диаметра отверстия 37 для дросселирования газа. Все конические стенки 15 и 16 имеют нижние отверстия 38 закрытые обратными клапанами 39, в виде лепестка из другой резины. Внутренние диаметры секций Д 7 Ri, 1 т.д. увеличиваются по ходу движения вещества-по ст;релке Б, распыляемого через пористые перегородки емкостей 7 и 9 с внутренней рабочей поверхностью,а диаметр пор 22 перегородок с. внутренней рабочей поверхностью превышает диаметр вьшерасположенных .; перегородок с наружной рабочей поверхностью в 1,1 и более раз. Источник 40 распыляемого вещества с насосом 41 трубопроводом 42 соединен с верхними зонами секций 4,5 и 6 и т.д. Трубопровод 43 соединяет дно 2 с источником 40 распыляемого вещества.

Распылитель работает следующим образом.

Насос 41 подает по стрелке В вещество 40 на секцию 6 и на любую другую секцию форсунки с наружной рабочей поверхностью. Вещество 40 попадает в верхние зоны спиральных канавок ме.жду вь1емками соседних витков в торцах лент 19 (фиг. 4), стекает по ним по стрелке Г сверху вниз под действием гравитации.

Вентилятор (источник сжатого газа 36 по стрелке Е подает через трубопровод 35, сверления 33, 34 и. 37 во все емкости 7,8,9 и 10 сжатый газ (воздух) с давлением 0,05-0,6 атм. Пройдя через миллионы мельчайших, строго параллельных пор 22, воздух в канавках за счет резкого падения давления многократно расширяется в массе стекающего по канавкам вещества, миллионы параллельных струек воздуха резко турбулизируют поток вещества, разрывают его на мельчайд ие частицы и уносят в виде факелов по стрелке Г.( ,. Г, , Г. и далее по стрелке А по назначению.

Избыток потоков Г вещества на всех секциях доходит до конца канавок в нижней части перегородок, здес (фиг. 2) поток делится на два потока Первый из них, фильтруясь от крупных механических взвесей, проходит через сетки 29 по стрелке Е, , стекает по стенкам 15 вйиз на верхние зоны спиральных канавок нижележащих перегородок с наружной рабочей поверхность где все повторяется сначала.

Второй поток, содержащий крупные взвеси, через пазы 27 и отверстия-28 стекает по стрелке Ж, в верхние зоны спиральных канавок перегородок с внутренней рабочей поверхностью и стекает по стрелке И. Здесь происходит распыление по стрелкам К, К, Kj, причем механизм распыления тот же самый. Избыток потоков И по стрелке Л выходит через сверление 30 из форсунки, суммируется с потоками Е, и так продолжается до тех пор, пока все вещество не будет распылено, а избыток вещества не стечет по трубе 43 в резервуар источника 40.

Все факелы К.,, Krj, Ко и т.д. благодаря высокому давлению менее сдросселированного сжатого воздуха, благодаря более крупным порам перегородок с внутренней рабочей поверхностью, содержат более крупные частицы Дс и Й с включенными в некоторых случаях более крупными и тяжелыми механическими взвесями в жидкости. Эти факелы суммируясь в поток Б, движутся вниз по оси О-О, причем сила тяжести и направление потока совпадают. По трубе 3 потоки следуют согласно технологии процесса, в котором применен распылитель.

Все факелы Г , Г, , Г„ благодаря более низкому сильно сдросселированному в отверстиях 37 давлению воздуха, более мелким порам перегородок с внешней рабочей поверхностью, соДержат более мелкие частицы (фракции) Д и Д. Они суммируются в единый, направленный вверх поток А, направ.ление каждого противоположно гравитации и следует по каналу между корпусом 1 и форсункой согласно технологическому процессу.

Параметры могут быть так подобраны, чтобы в частицах Д не содержалось механических взвесей, а основная их масса была включена в частицы

Д5В конце работы, когда отключают подачу вещества и воздуха, неизбежные утечки вещества из емкостей 9 и 10 вытекают по стрелке Р через отверстия 28. Разные диаметры колец 11 и 12 секций в корпусе позволяют создать постоянные скорости потоков А и Б, оптимальные для процесса и обеспечивающие стабильность.

Предлагаемый распылитель облгщает существенными преимуществами. В одном корпусе с одной Форсункой может быть получена очень большая производительность за счет увеличения диаметра и числа секций. Конструкция распылителя технологична. Достаточно поднять вверх корпус 1, и на дне 2 останется открытая, полностью доступная и удобная для ремонта чистки наиболее сложная часть - форсунка. Ее ремонт может осуществляться путем легкой, быстрой замены одной секции на другую, взаимозаменяемую. Благодаря одновременному осуществлению различных технологических режимов на

0 внешней и внутренней поверхностях перегородок автоматически возникают два раздельных, направленных в разные стороны по-разному отсепарированных .факела, потока А и Б, что может

5 с большим эффектом применено, например, для изготовления сухого молока, быстрорастворимого кофе и других типов .массового производства больших количеств продукции. Все это достигается без одновременного использова0ния дополнительных сепараторов.

Формула изобретения

1.Распылитель, содержащий корпус

5 с форсункой в виде емкости с пористой конической перегородкой из лент с рисками на боковой стороне, свернутых спиралью, и источники распыляемого вещества и сжатого газа, отличающийся тем, что, с

0 целью повышения эффективности распыления и расширения области применения, он снабжен последовательно установленными по вертикали дополнительными емкостями с пористыми кони5 перегородками с наружной и внутренней рабочими поверхностями, чередующимися между собой и соединенными в секции посредством колец с каналами для перетока распыляемого

0 вещества.

2.Распылитель по п.1, о т л ичающийся тем, что внутренние диаметры секций увеличиваются по ходу движения вещества, распыляемого через перегородки с внутренней рабо5чей поверхнбстью.

3.Распылитель по п.1, отличающийся тем, что диаметр пор перегородок с внутренней рабочей поверхностью превышает диаметр пор

0 перегородок с наружной рабочей поверхностью в 1,1 и более раз.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

5

483091, кл. В 05 В 7/24, 23.03.78.

2.Заявка 2410716/23-05,

кл. В 05 В 7/24, 07.10.76, по которой принято решение о выдаче авторского свидетельства - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство л.и.рабиновича для распыления текучих веществ | 1978 |

|

SU759145A1 |

| Распылитель л.и.рабиновича текучейСРЕды | 1978 |

|

SU797785A1 |

| Распылительное устройство л.и.РАбиНОВичА | 1979 |

|

SU820893A1 |

| Распылитель л.и.рабиновича | 1977 |

|

SU735315A1 |

| Распылитель Л.И.Рабиновича | 1981 |

|

SU978931A1 |

| Устройство л.и.рабиновича для распыления текучих веществ | 1973 |

|

SU557822A1 |

| Распылитель л.и.рабиновича | 1978 |

|

SU776646A1 |

| Устройство л.и.рабиновича для распыления текучих веществ | 1978 |

|

SU766659A1 |

| Пневмофорсунка Л.И.Рабиновича | 1979 |

|

SU876185A1 |

| Пневматическая форсунка | 1976 |

|

SU637999A1 |

Авторы

Даты

1980-09-30—Публикация

1978-08-10—Подача