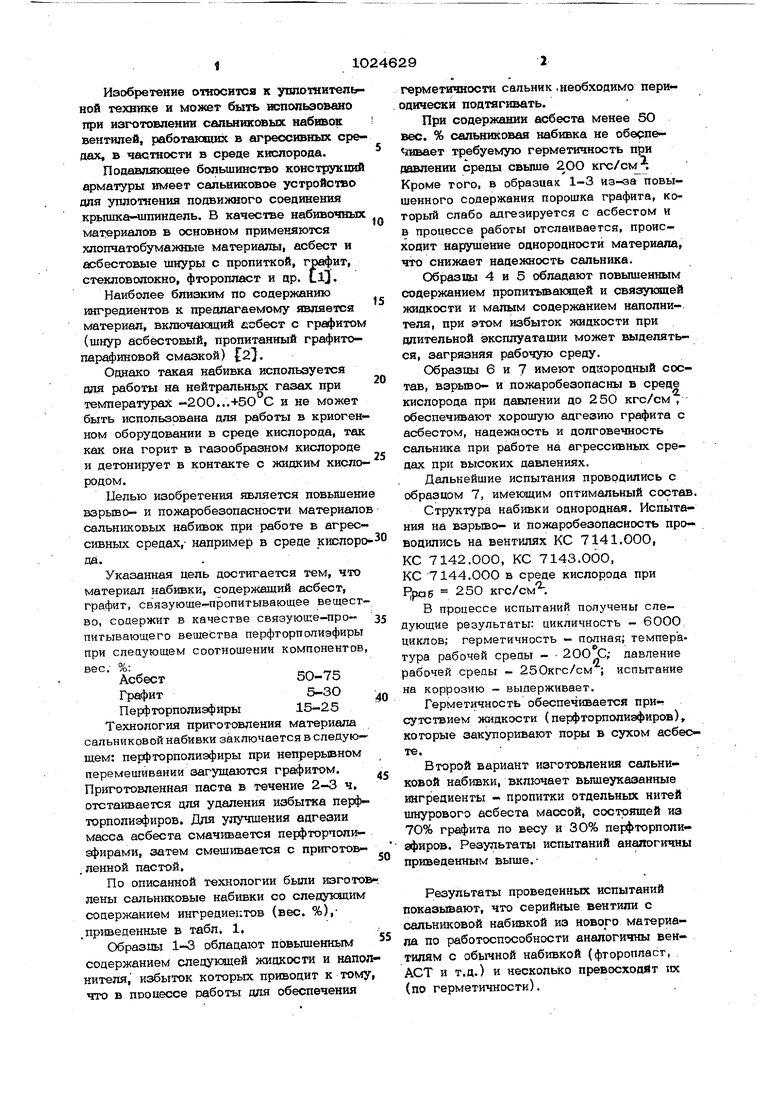

Изобретение относится к ушютнитепь ной технике и может быть использовано при изготовлении сальниковых набивок вентилей, работающих в агрессивных сре дах, в частности в среде кислорода. Подавлякяцее большинство конструкций арматуры имеет сальниковое устройсгоо для уплотнения подвизкного соединения крьпшса-шпиндель. В качестве набивочных материалов в основном применяются хлопчатобумаяовые материалы, асбест и асбестовые шнуры с пропиткой, графит, стекловолокно, фтороплшгт и др. L1J. Наиболее близким по содержанию ингредиентов к предлагаемому является материал, включающий ссбест с графитом (шнур асбестовый, пропитанный графито- парафиновой смазкой) 2}. Однако такая набивка используется для работы на нейтральных газах при температурах -200...+50 С и не может быть использована для работъ в криоген ном оборудовании в среде кислорода, так как она горит в газообразном кислороде и детонирует в контакте с жидким кисло родом. Целью изобретения является повышени взрьто- и пожаробезопасности материало сальниковых набивок при работе в агрессивных средах,- например в среде киолоро да. Указанная цель достигается тем, что материал набивки, содержащий асбест, графит, связующе-пропитывающее вещество, соаержит в качестве связующе-пропигывающего вещества перфторполиэфиры при спецующем соотношении компонентов вес; %: Асбест50-75 Графит5-ЗО Перфторполиэфиры15-25 Технология приготовления материала сальниковой набивки заключается в следую-щем: перфторполиэфиры при непрерывном перемешивании загущаются графитом. Приготовленная паста в течение 2-3 ч. отстаивается для удешения избытка перфторполиэфиров. Для улучшения адгезии масса асбеста смачивается перфторполиэфирами, затем смешивается с приготов,ленной пастой. По описанной технологии были изготов лены сальниковые набивки со следующим содержанием ингредиентов (вес. %), , приведенные в табл. 1. Образцы 1-3 обладают пЬвышеннь1М содержанием следующей жидкости и напол нителя, избыток которых приводит к тому что в процессе работы для обеспечения герметичности сальник .необходимо периодически подтягивать. При содержании асбеста менее 5О вес. % сальниковая набивка не обеспе«дшает требуемую герметичность при давлении среды свыше 20О кгс/смКроме того, в образцах 1-3 из-за повышенного Содержания порошка графита, который слабо адгезируется с асбестом и в процессе работы отслаивается, происходит нарушение однородности материала, что снижает надежность сальника. Образцы 4 и 5 обладают повышенным содержанием пропитывакяцей и связукщей жидкости и малым содержанием наполнителя, при этом избыток жидкости при длительной эксплуатации может выделяться, загрязняя рабочую среду. Образцы 6 и 7 имеют однородный состав, взрьто- и пожаробезопасны в среде кислорода при давлении до 250 кгс/см , обеспечивают хорошую адгезию графита с асбестом, надежность и долговечность сальника при работе на агрессивных средах при высоких давлениях. Дальнейшие испытания проводились с образцом 7, имеющим оптимальный состав. Структура набивки однородная. Испытания на взрьто- и пожаробезопасность проводились на вентилях КС 7141,000, КС 7142.000, КС 7143.000, КС 7144.000 в среде кислорода при FJpae - 250 кгс/см. В процессе испытаний получены следующие результаты: цикличность - 6000 циклов; герметичность - полная; температура рабочей среаы - 200 С; давление рабочей среды - 250кгс/см ; испытание на коррозию - выдерживает. Герметичность обеспечивается присутствием жидкости (перфторполиэфиров), которые закупоривают поры в сухом асбесте. Второй вариант изготовления сальниковой набивки, включает вьппеуказанные ингредиенты - пропитки отдельных нитей шнурового асбеста массой, состоящей из 70% графита по весу и 30% перфторполиэфиров. Результаты испытаний аналогичны приведенным выше.Результаты проведенных испытаний оказывают, что серийные вентили с альниковой набивкой из нового материаа по работоспособности аналогичны венилям с обычной набивкой (фторопласт, CT и т.д.) и несколько превосходит их (по герметичности).

В процессе работы сальниковая набивка может истираться и попадать в полости с рабочей агрессивной средой (откртый контакт), например с кислоропом.

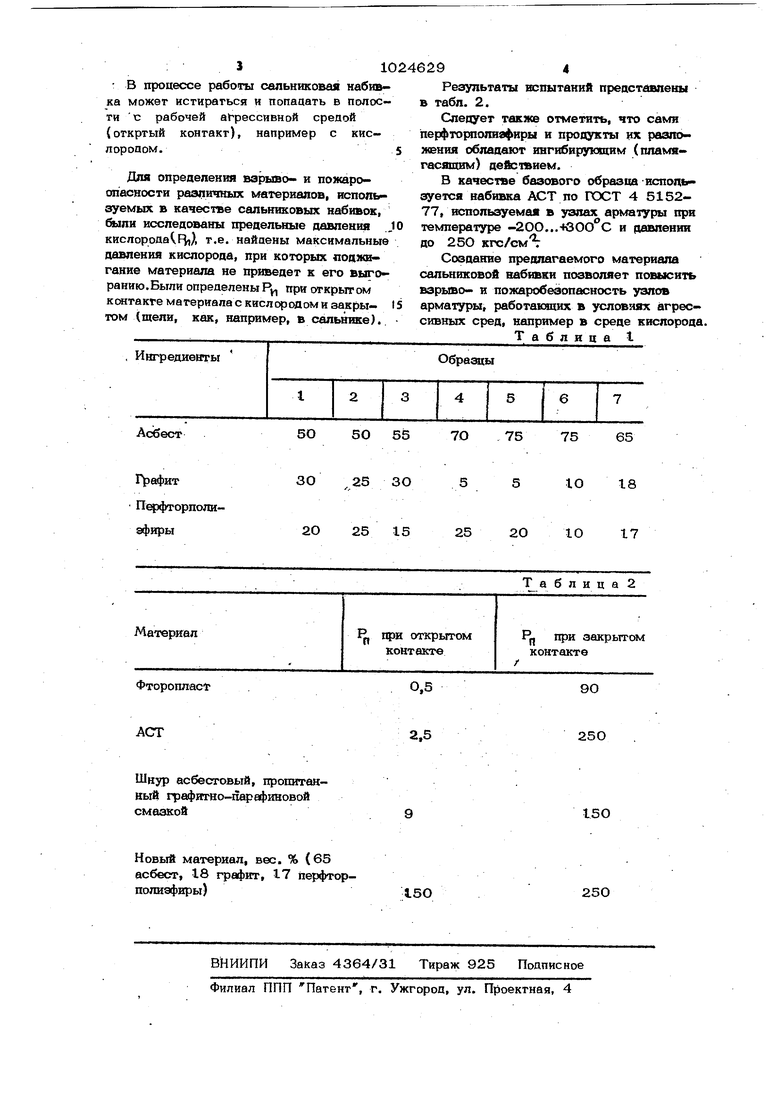

Для определения вэрьюо- и пожаро опасности различных материалов, используемых в качестве сальниковых набивок, были исследованы предельные давленщ кислорода Fi,), т.е. найдены максимальные давления кислорода, при которых лоджвгание материала не приведет к его выгоранию. Были определены Ру, приоткрытом ксжтакте материалас кислородом и закры- том (щели, как, например, в сальнике). Результаты испытаний представлены в табл. 2.

Следует также отметить, что сами перфторполиэфиры и продукты их разложения обладают ингибирующим (пламягасящим) действием.

В качестве базового образца -исполсгзуется набивка ACT по ГОСТ 4 515277, используемая в узлах арматуры при температуре -2ОО...-ЮООс и давлении до 25О кгс/см

Создание предлагаемого материала сальниковой набивки позволяет повысить взрыво- и пожаробеэопасность узлов арматуры, работающих в условиях агрессивных сред, например в среде кислород Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЗИРУЮЩИЙ КОМПЛЕКТ ДЛЯ САЛЬНИКОВЫХ УПЛОТНЕНИЙ | 2005 |

|

RU2296256C1 |

| Композиция для уплотнительных материалов сальниковых набивок | 1990 |

|

SU1805885A3 |

| СПОСОБ ЗАТЯЖКИ САЛЬНИКОВОГО УПЛОТНЕНИЯ | 1992 |

|

RU2061919C1 |

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ ОТДЕЛЬНЫХ УЧАСТКОВ СТВОЛА СКВАЖИНЫ | 2015 |

|

RU2588021C1 |

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ ОТДЕЛЬНЫХ УЧАСТКОВ СТВОЛА СКВАЖИНЫ | 2015 |

|

RU2587655C1 |

| Пропиточный состав | 1975 |

|

SU609354A1 |

| УПЛОТНИТЕЛЬНЫЙ ШНУР | 2005 |

|

RU2301365C1 |

| УПЛОТНИТЕЛЬНАЯ НАБИВКА | 2012 |

|

RU2491464C1 |

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 2002 |

|

RU2197661C1 |

| Состав для пропитки сальниковых асбестовых набивок | 1981 |

|

SU1049518A1 |

МАТЕРИАЛ САЛЬНИКСВС - НАБИВКИ, содержащий асбест, графит, связующе-пропитывающее вещество, о гличающийся тем, что, с целью повышения взрыве- и пожаробезопасности в агрессивнык срецах, например кислороце, в качестве связующе-пропитывающего вещества он содержит перфторполиэфиры при следующем соотношении компонентов, вес. %:. Асбест50-75 Графит5-30 Перфторпопиэфиры15-25

50

Асб&уг

ЗО

20

70

75

55

75

65

10

18

25 30

15

2О

10

17

25

Таблнца2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гуревич Д.Ф | |||

| Расчет и KOHCTpyHJ решение трубопроводной арматуры | |||

| Л., Машиностроение, с.320-332 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для наметки кернерами центров на пластинках, снабженный приспособлением для автоматического выбрасывания этих пластинок | 1926 |

|

SU5152A1 |

Авторы

Даты

1983-06-23—Публикация

1982-06-18—Подача