Изобретение относится к пропиточным составам и может быть использовано для пропитки асбестовых и асбестопроволочных сальниковых набивок для насосов,, запорной арматуры и других устройств, работающих при повышенных температуре и давлении

Известны пропиточные составы на основе жиров, мылов, минеральных масел, состоящие из 3-5 компонентов.

Недостатком таких составов является многокомпонентность, усложняющая технологию производства и про-, питки.

Наиболее близким к изобретению по технической сущности и достигаемому результату является пропиточный сос.тав с следующим соотношением компонентов, %:

Нигрол75

Машинное масло 11

Петролатум 9

Парафин5

Недостатками этого состава являются применение дорогостоящих, и дефицитных высокоочищенных нефтяных продуктов, а также многокомпонентность смеси, затрудняющая приготовление пропиточного состава и поддерживание постоянных рабочих характеристик изделий из-за нестабильных показателей качества нигрола Кроме того, сальники, изготовленные на основе этого пропиточного состава, .имеют невысокие эксплуатационные характеристики в агрессивных средах при повышенной температуре: так потеря массы набивок в 48/о-ной серной

кислоте при 80-100°С составляет 27,3 в 18%-ной соляной кислоте 5,6, а увеличение массы набивок в щелочах при 100°С составляет 32,2.

Цель изобретения упрощение технологии пропитки и повышение эксплуатационных свойств пропиточного состава.

Это достигается применением предлагаемого пропиточного состава, торый содержит петролатум в смеси с экстрактом селективной очистки нефтепродуктов при следующем соотношении компонентов, вес.:

Петролатум 30-50 Экстракт селективной очистки нефте продуктов Остальное Причем содержание ароматических углеводородов в экстракте селективной очистки нефтепродуктов составляет от +3 до 90 вес Д.

Указанный пропиточный состав позволяет упростить технологический процесс приготовления пропитки, так как количество компонентов снижается с четырех до двух, при этом стоимость состава снижается почти в 4 раза. Кроме того, повышаются эксплуатационные характеристики сальников, приготовленных на основе указанного состава. Так потеря массы набивок в 48%-ной серной кислоте при 100°С

в 181-ной соляной

составляет 20,1 кислоте - 52%.

увеличение массы

набив.ок в щелочах при составляет 21,5%,

Пример 1. Берут смесь, %: экстракт дистиллятный 68, петролатум 32, при этом содержание ароматических углеводородов в экстракте составляет 72,4, Приготовление пропиточнбго состава производят в специальной емкости с подогревательным устройством. Компоненты предварительно подогревают до , затем закачивают в емкость экстракт и после него петролатум. Содержимое емкости циркулируют с помощью насоса в течение 30-40 мин.

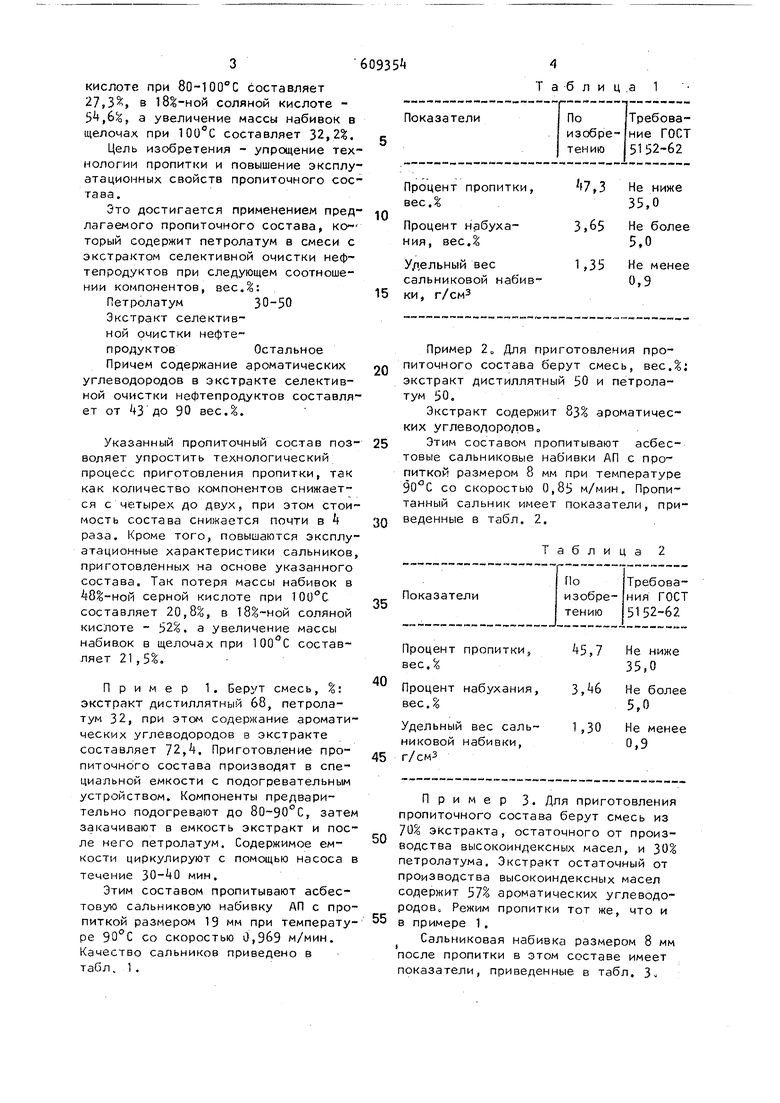

Этим составом пропитывают асбестовую сальниковую набивку АП с пропиткой размером 19 мм при температуре со скоростью 0,969 м/мин. Качество сальников приведено в табл. 1,

Пример 2о Для приготовления пропиточного состава берут смесь, вес,%; экстракт дистиллятный 50 и петролатум 50,

Экстракт содержит 83 ароматических углеволоро/ioBo

Этим составом пропитывают асбестовые сальниковые набивки АП с пропиткой размером 8 мм при температуре со скоростью 0,85 м/мин. Пропитанный сальник имеет показатели, приведенные в табл, 2,

Таблица 2

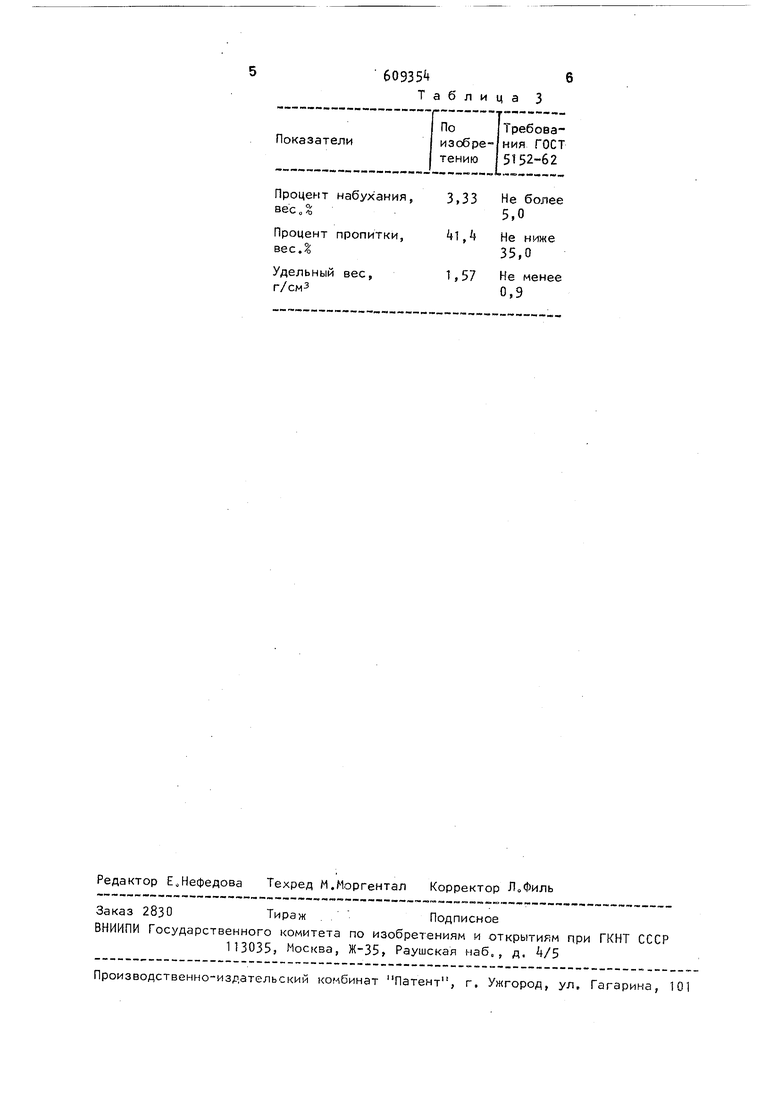

Пример 3. Для приготовления пропиточного состава берут смесь из 70 экстракта, остаточного от производства высокоиндексных масел, и 30 петролатума. Экстракт остаточный от производства высокоиндексных масел содержит 57 ароматических углеводородов. Режим пропитки тот же, что и в примере 1,

Сальниковая набивка размером 8 мм после пропитки в этом составе имеет показатели, приведенные в табл, 3,;

60935 6

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2015 |

|

RU2604070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2017 |

|

RU2649395C1 |

| Композиция для уплотнительных материалов сальниковых набивок | 1990 |

|

SU1805885A3 |

| Материал сальниковой набивки | 1982 |

|

SU1024629A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2017 |

|

RU2667361C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНОГО КОМПОНЕНТА БАЗОВЫХ МАСЕЛ ГРУППЫ III/III+ | 2019 |

|

RU2736056C1 |

| Способ изготовления бензонеустойчивой смазки | 1935 |

|

SU48960A1 |

| Состав для пропитки сальниковых асбестовых набивок | 1981 |

|

SU1049518A1 |

| Способ получения моторных смазочных масел | 1974 |

|

SU514884A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2018 |

|

RU2694054C1 |

Процент набухания,

BGC о /1э

Процент пропитки,

весД

Удельный вес, г/смЗ

Не более 5,0

Не ниже 35,0

Не менее 0,9

Авторы

Даты

1993-07-07—Публикация

1975-05-16—Подача