2. Подшипник по n.t, о т л и чаюцийся тем что, с целью увеличения статической жесткости он снабжен дросселем, дополнительной гидравлической камерой, сообщающейся .через дроссель с поверхностью трения сегментов, пневмокамерой, расположенной междуполостью и дополнительной гидравлической камерой, дополнительным поршнем, жестко связанным с подпружиненным поршнем и размещенным в пневмокамере,а также бло102 ком из двух жестко связанных поршней,, один из которых размещен в пневмокамере, а другой - в дополнительной гидравлической камере. 3. Подшипник по п. 1, о т л и - . чающийся тем, что он снабжен золотниковыми устройствами, рабочий орган одного из которых связан с блоком поршней,а рабочий орган другого по крайней мере с одним из сегментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Упорный подшипник скольжения | 1977 |

|

SU765537A1 |

| УРАВНОВЕШЕННЫЙ ПНЕВМАТИЧЕСКИЙ КОМПЕНСАТОР | 2013 |

|

RU2567488C2 |

| УСТРОЙСТВО ДЛЯ ВЫКЛЮЧЕНИЯ ДВИЖУЩЕГО МЕХАНИЗМА ПАРОВОЗНОЙ МАШИНЫ ПРИ ЕЗДЕ ПАРОВОЗА БЕЗ ПАРА | 1934 |

|

SU45941A1 |

| ЗОЛОТНИКОВЫЙ КЛАПАН ДЛЯ ГИДРАВЛИЧЕСКОГО ДЕМПФЕРА | 2010 |

|

RU2567685C2 |

| Шаровой кран | 1985 |

|

SU1639437A3 |

| ДИАФРАГМЕННЫЙ НАСОС | 2003 |

|

RU2311559C2 |

| Способ работы роторно-лопастного двигателя или машины внутреннего сгорания и устройство для его осуществления | 2018 |

|

RU2711128C2 |

| Запорно-регулирующее устройство | 1987 |

|

SU1462270A1 |

| ДИАФРАГМЕННЫЙ НАСОС (ВАРИАНТЫ) | 2004 |

|

RU2349795C2 |

| ВЕНТИЛЬ И ВЕНТИЛЬ-РЕГУЛЯТОР ДЛЯ ИСПОЛЬЗОВАНИЯ С БАЛЛОНАМИ ДЛЯ СЖАТОГО ГАЗА, В ЧАСТНОСТИ КИСЛОРОДНЫМИ БАЛЛОНАМИ | 2004 |

|

RU2338944C2 |

Изобретение относится к машиностроению, в частности судостроению, и может быть использовано в упорных подшипниках, работающих в условиях значительных динами.ческих нагрузок.

Известна конструкция упорного подшипника скольжения, содержащего сегменты, связанные с плунжерами, смонтированными а гидравлической камере, заполненной рабочей средой под давле нием, а также регулятор давления, включающий исполнительный орган. Наличие этих элементов обеспечивает возможность увеличения статической жесткости упорного подшипника относительно динамической его составляющей и улучшение виброизолирующих его характеристик ij .

Недостатками известного устройства являются сложность регулятора, а также то, что регулятор контролирует только часть факторов, влияющих на положение валопровода, и поэтому не может с достаточной точностью поддерживать постоянство положения вала и, соответственно, обеспечить большие значения статической жесткости.

Цель изобретения - упрощение системы регулирования давления и пивышение точности его регулирования.

Указанная цель достигается тем, что в упорном подшипнике скольжения, содержащем сегменты, связанные с .плунжерами, смонтированными в камере .заполненной рабочей средой под давлением, а также регулятор, давления, включающий исполнительный орган, в стенке камеры выполнена сообщающаяся с ней полость, а исполнительный орган выполнен в виде подпружиненного поршня, установленного в полости. Упорный подшипник скольжения снабжен дросселем, дополнительной

гидравлической камерой, сообщающейся через дроссель с поверхностью трения сегментов, пневмокамерой, расположенной между полостью и дополнительной гидравлической камерой, дополнительным поршнем, жестко связанным с подпружиненным поршнем и размещенным в пневмокамере, а также блоком из двух жестко связанных поршней, один из которых размещен в пневмокамере, а другой - в дополнительной гидравлической камере.

Упорный подшипник скольжения снабжен золотниковыми устройствами, рабочий орган одного из которых связан с блоком поршней, а рабочий орган другого по крайней мере с одним из сегментов.

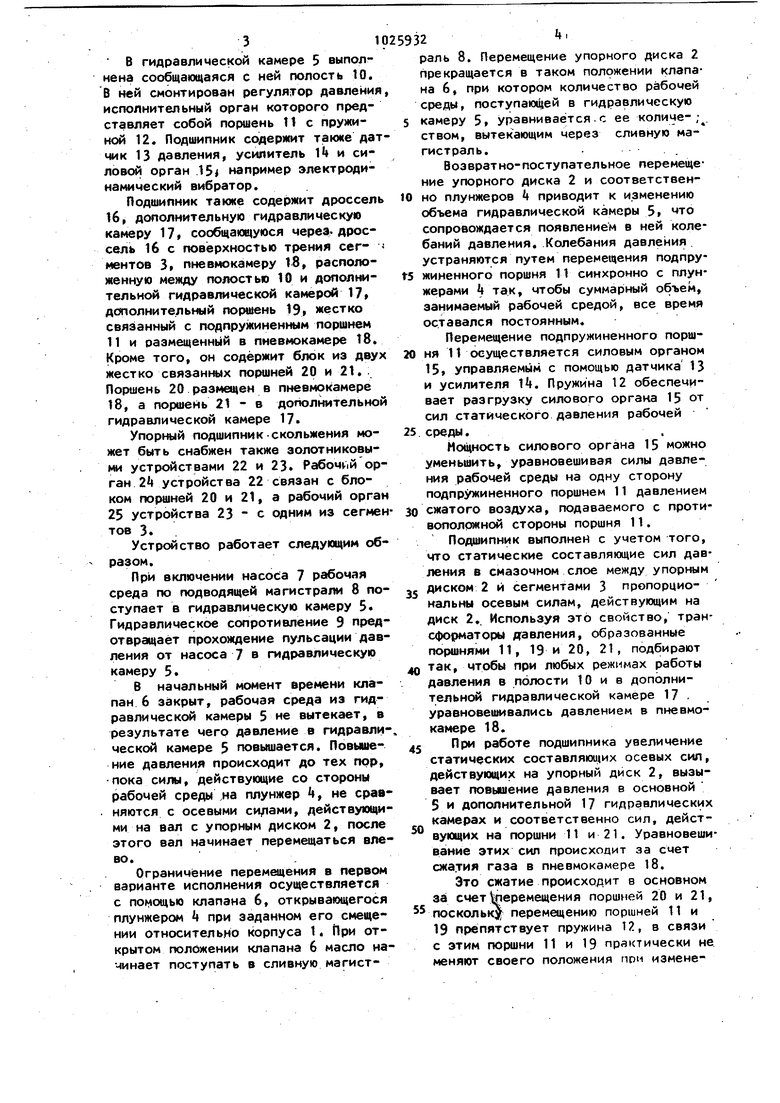

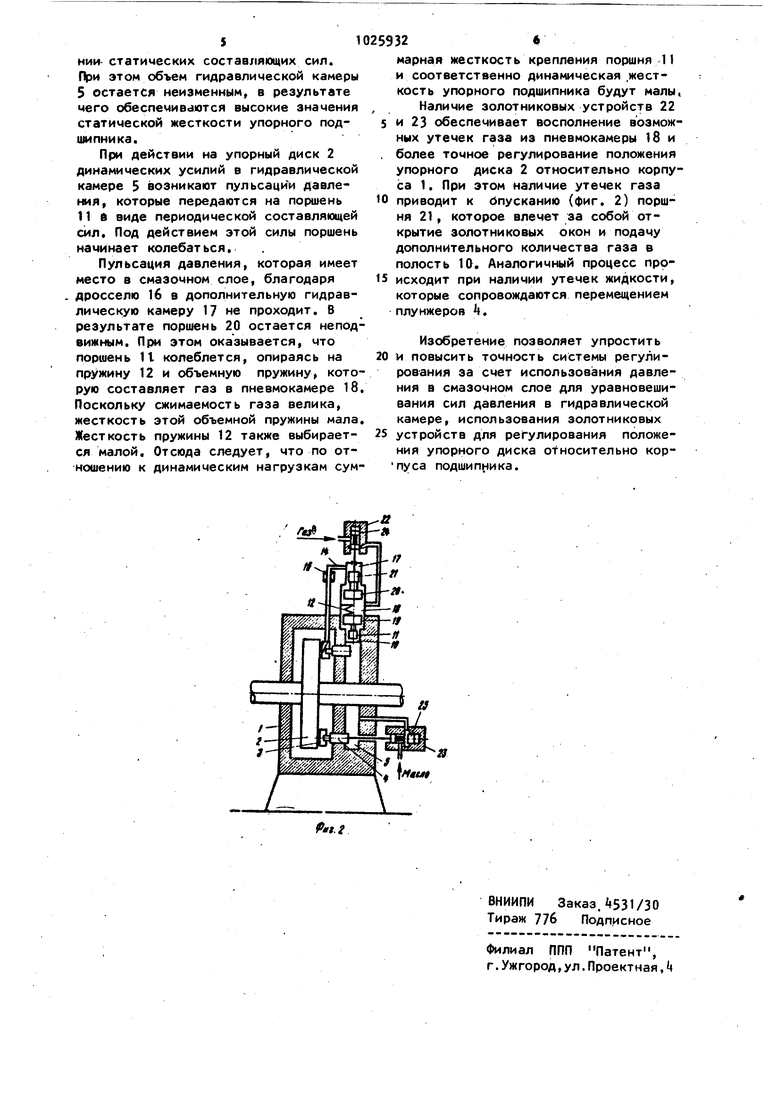

На фиг. 1 изображен упорный подшипник скольжения, разрез; на фиг. 2 упорный подшипник скольжения с элементами для повышения его статической жectкocти, разрез.

Упорный подшипник содержит корпус 1, в котором смонитрован вал с упорным диском 2. Диск 2 опирается на сегменты 3, соединенные с плунжерами k, которые смонтированы в гидравлической камере 5 заполненной рабочей средой под давлением. Для взвешивания валопровода на гидравлической подушке служит клапан -6 и насос 7, от которого рабочая среда по подводящей магистрали 8 через гидравлическое сопротивление 9 поступает в гидравлическую камеру 5.

В гидравлической камере 5 выполнена сообщающаяся с ней полость 10. В ней смонтирован регулятор давления исполнительный орган которого представляет собой поршень П с пружиной 12. Подшипник содержит также датчик 13 давления, усилитель 11 и силовой орган .15 например электродинамический вибратор.

Подшипник также содержит дроссель 16, дополнительную гидравлическую камеру 17, сообщающуюся через дроссель 16 с поверхностью трения сег- ментов 3, пневмокамеру 18, расположенную между полостью 10 и дополнительной гидравлической камерой 17 дополнительный поршень 19 жестко связанный с подпружиненным поршнем 11 и размещенный в пневмокамере 18. Кроме того, он содержит блок из двух жестко связанных поршней 20 и 21.: Поршень 20 размещен в пневмокамере 18, а поршень 21 - в дополнительной гидравлической камере 17

Упорный подшипник-скольжения может быть снабжен также золотниковы « устройствами 22 и 23. орган 2 устройства 22 связан с блоком поршней 20 и 21, а рабочий орган 25 устройства 23 с одним из сегментов 3.

Устройство работает следуюи им образом.

При включении насоса 7 рабочая среда по гюдводящей магистрали 8 поступает в гидравлическую камеру 5 Гидравлическое сопротивление 9 предотвращает прохождение пульсации давления от насоса 7 в гидравлическую камеру 5.

В начальный момент времени клапан 6 закрыт, рабочая среда из гидравлической камеры 5 не вытекает, в результате чего давление в гидравлической камере 5 повышается. Повышение давления происходит до тех пор, пока силы, действующие со стороны рабочей среды .на плунжер k не сравняются с осевыми силами, действующими на вал с упорным диском 2, после этого вал начинает перемещаться влево..

Ограничение перемещения в первом варианте исполнения осуществляется с по ;4ощью клапана 6 открывающегося плунжером k при заданном его смещении относительно корпуса 1. При открытом положении клапана 6 масло начинает поступать в сливную магистраль 8. Перемещение упорного диска 2 прекращается в таком положении клапана 6, при котором количество рабочей среды, поступающей в гидравлическую

камеру 5, уравнивается.с ее количе-; ством, вытекающим через сливную магистраль.

Возвратно-поступательное перемещение упорного диска 2 и соответственно плунжеров k приводит к изменению объема гидравлической камеры 5 сопровождается появлением в ней коле баний да1зления. Колебания давления . устраняются путем перемещения подпружиненного поршня 11 синхронно с плунжерами так, чтобы суммарный объем, занимаемый рабочей средой, все время оставался постоянным.

Перемещение подпружиненного поршня 11 осуществляется силовым органом 15 управляемым с помощью датчика 13 и усилителя 1. Пружина 12 обеспечивает разгрузку силового органа 15 от сил статического давления рабочей

среды..

Мощность силового органа 15 можно уменьшить, уравновешивая силы давления рабочей среды на одну сторону подпружиненного поршнем 11 давлением сжатого воздуха, подаваемого с противоположной стороны поршня 11.

Подшипник выполнен с учетом того, что статические составляющие сил давления в смазочном слое между упорным диском 2 и сегментами 3 пропорциональны осевым силам, действующим на диск 2,. Используя это свойство, трансформаторы давления, образованные поршнями 11, 19 и 20, 21, подбирают

так, чтобы при любых режимах работы давления в полости 10 и в дополнительной гидравлической камере 17 . уравновешивались давлением в пневмокамере 18.

При работе подшипника увеличение статических составляюидих осевых сил, действующих на упорный диск 2, вызывает повышение давления в основной 5 и дополнительной 17 гидравлических камерах и соответственно сия, действующих на поршни 11 и 21. Уравновешивание этих сил происходит за счет сжатия газа в пневмокамере 18.

Это сжатие происходит в основном за счет еремещения поршней 20 и 21,

поскольку перемещению поршней 11 и 19 препятствует пружина 12, в связи с этим поршни 11 и 19 практически не меняют своего положения при изменеНИИ- статических составляющих сил. При этом объем гидравлической камеры 5 остается неизменным, в результате чего обеспечиваются высокие значения статической жесткости упорного подимпника.

При действии на упорный диск 2 динамических усилий в гидравлической камере 5 возникают пульсацией давления, которые передаются на поршень t1 и виде периодической составляющей сил. Под действием этой силы поршень начинает колебаться.

Пульсация давления, которая имеет место в смазочном слое, благодаря дросселю 1б в дополнительную гидравлическую камеру 17 не проходит. В результате поршень 20 остается неподвижным. При этом оказывается, что поршень 11 колеблется, опираясь на пружину 12 и объемную пружину, которую составляет газ в пневмокамере 18. Поскольку сжимаемость газа велика, жесткость этой объемной пружины мала. Жесткость пружины 12 также выбирается малой. Отсюда следует, что по отношению к динамическим нагрузкам сум/«9

марная жесткость крепления поршня 11 и соответственно динамическая .жесткость упорного подшипника будут малы, Наличие золотниковых устройств 22 5 и 23 обеспечивает восполнение возможных утечек газа из пневмокамеры 18 и , более точное регулирование положения упорного диска 2 относительно корпуса 1. При этом наличие утечек газа

)0 приводит к Опусканию (фиг. 2) поршня 21 , которое влечет за собой открытие золотниковых окон и подачу дополнительного количества газа в полость 10, Аналогичный процесс прр15 исходит при наличии утечек жидкости, которые сопровождаются перемещением плунжеров .

Изобретение позволяет упростить 20 и повысить точность системы регулирования за счет использования давления в смазочном слое для уравновешивания сил давления в гидравлической камере, использования золотниковых 25 устройств для регулирования положения упорного диска относительно кор пу са подши пни ка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Индикатор поля СВЧ излучения с возможностью распознавания типа сигнала | 2016 |

|

RU2636790C1 |

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

Авторы

Даты

1983-06-30—Публикация

1976-10-11—Подача