Изобретение относится к машиностроению и может быть использовано преимущественно в упорных подшипниках транспортных энергетических установок и валопроводов.

Известен упорный подшипник скольжения, содержащий сегменты, смонтированные на поршнях, установленных в полостях, сообщающихся с камерой, заполненной рабочей средой под давлением, а также регулятор давления с исполнительным органом, выполненным в виде подпружиненного дополнительного поршня меньшего диаметра, установленного в дополнительной полости, сообщающейся с камерой. Кроме того, подшипник имеет канал для подачи рабочей среды и канал для слива, снабженные дросселями . Причем дроссель канала для слива расположен соосно поршню, выполнен регулируемым и имеет регулятор, кинематическ связанный с поршнем f .

Однако известный подшипник имеет недостаточно высокие виброизолирующие свойства.

Цель изобретения - улучшение виброизолирующих свойств в диапазоне

низких частот и выравнивание нагоузки между упорными сегментами в широком диапазоне нагрузок и скоростей, а также получение нелинейной мягкой или жесткой упругой характеристики.

Указанная цель достигается тем, что, по крайней мере, один дополнительный поршень установлен под каждым из поршней. Дроссель канала для слива может быть выполнен в виде прорези в стенке, по крайней мере, одной полости, образующей щель с торцом поршня и сообщакяцейся с каналом для слива. При этом между полостями и камерой выполнены дросселирующие каналы, а полость, имеющая прорезь, сообщена с канапом для подачи рабочей среды. Причем упругие элементы дополнительных поршней могут быть выполнены с различной величиной максимальной деформсщии, а также с различным предварительным натягом и с различной жесткостью.

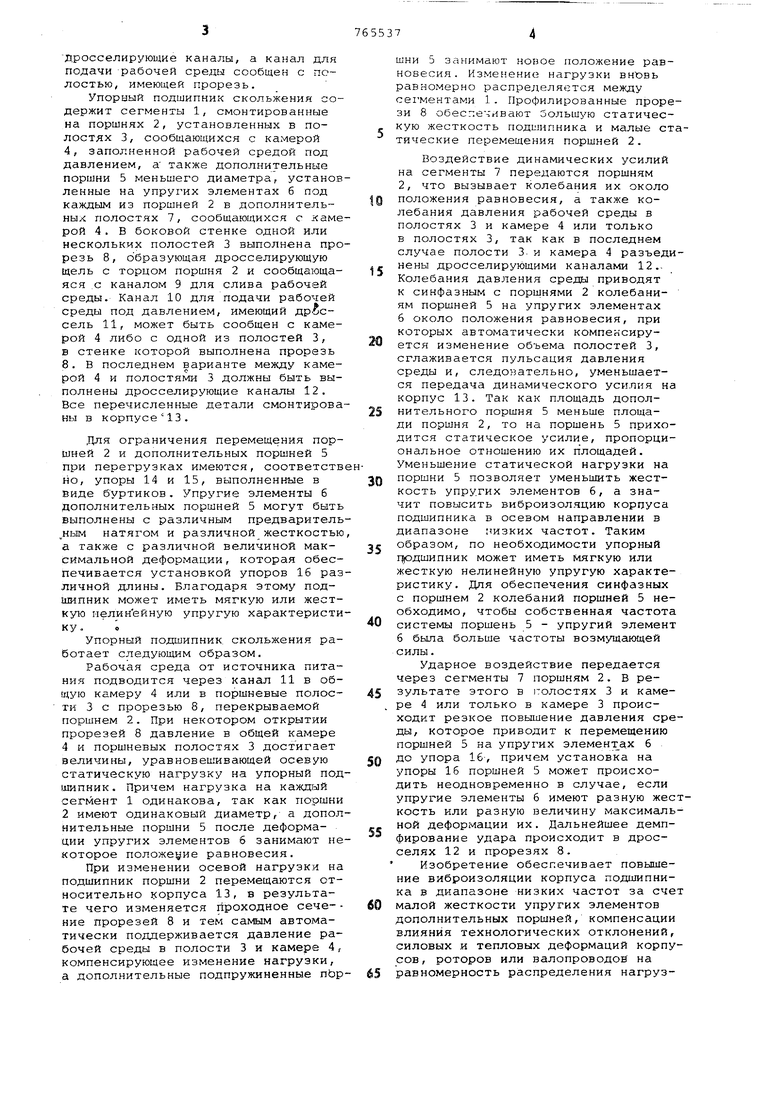

На фиг. 1 схематически изображен упорный подшипник скольжения; на фиг. 2 - то же, между поршневыми полостями и камерой выполнены дросселирующие каналы, а канал для подачи рабочей среды сообщен с полостью, имеющей прорезь. Упорыый подшипник скольжения содержит сегменты 1, смонтированные на поршнях 2, установленных в полостях 3, сообщающихся с камерой 4, заполненной рабочей средой под давлением, а также дополнительные поршни 5 меньшего диаметра, установ ленные на упругих элементах 6 под каждым из поршней 2 в дополнительных полостях 7, сообщающихся с каме рой 4. В боковой стенке одной или нескольких полостей 3 выполнена про резь 8, образующая дросселирующую вдаль с торцом поршня 2 и сообщающаяся .с каналом 9 для слива рабочей среды. Канал 10 для подачи рабочей среды под давлением, имеющий дрбссель 11, может быть сообщен с камерой 4 либо с одной из полостей 3, в стенке которой выполнена прорезь 8. В последнем варианте между камерой 4 и полостями 3 должны быть выполнены дросселирующие каналы 12. Все перечисленные детали смонтирова ны в корпусе13. Для ограничения перемещения поршней 2 и дополнительных поршней 5 при перегрузках имеются, соответств но, упоры 14 и 15, выполненные в виде буртиков. Упругие элементы 6 дополнительных поршней 5 могут быть выполнены с различным предваритель натягом и различной жесткостью а также с различной величиной максимальной деформации, которая обеспечивается установкой упоров 16 раз личной длины. Благодаря этому подшипник может иметь мягкую или жесткую иелинейную упругую характеристи ку . о Упорный подшипник, скольжения работает следующим образом. Рабочая среда от источника питания подводится через канал 11 в общую камеру 4 или в поршневые полости 3 с прорезью 8, перекрываемой поршнем 2. При некотором открытии прорезей 8 давление в общей камере 4 и поршневых полостях 3 достигает величины, уравновешивающей осевую статическую нагрузку на упорный под рлипник. Причем нагрузка на каждый сегмент 1 одинакова, так как поршни 2 имеют одинаковый диаметр, а допол нительные поршни 5 после деформации упругих элементов 6 занимают не которое положение равновесия. При изменении осевой нагрузки на подшипник поршни 2 перемещаются относительно корпуса 13, в результате чего изменяется йроходное сече- ние прорезей 8 и тем самым автоматически поддерживается давление рабочей среды в полости 3 и камере 4, компенсирующее изменение нагрузки, а дополнительные подпружиненные пЬр шни 5 занимают новое положение равновесия. Изменение нагрузки внъвь равномерно распределяется между се1ментами 1 . Профилированные прорези 8 обеспечивают большую статическую жесткость подтипника и малые статические перемещения поршней 2. Воздействие динамических усилий на сегменты 7 передаются поршням 2, что вызывает колебания их около положения равновесия, а также колебания давления рабочей среды в полостях 3 и камере 4 или только в полостях 3, так как в последнем случае полости 3. и камера 4 разъединены дросселирующими каналами 12.. Колебания давления среды приводят к синфазным с поршнями 2 колебаниям поршней 5 на упругих элементах 6 около положения равновесия, при которых автоматически компенсируется изменение объема полостей 3, сглаживается пульсация давления среды и, следовательно, уменьшается передача динамического усилия на корпус 13. Так как площадь дополнительного поршня 5 меньше площади поршня 2, то на поршень 5 приходится статическое усилие, пропорциональное отношению их площадей. Уменьшение статической нагрузки на поршни 5 позволяет уменьшить жесткость упругих элементов 6, а значит повысить виброизоляцию корпуса подшипника в осевом направлении в диапазоне низких частот. Таким образом, по необходимости упорный г одшипник может иметь Мягкую или жесткую нелинейную упругую характеристику. Для обеспечения синфазных с поршнем 2 колебаний поршней 5 необходимо, чтобы собственная частота системы поршень 5 - упругий элемент 6 была больше частоты возмущающей силы. Ударное воздействие передается через сегменты 7 поршням 2. В результате этого в 1-;олостях 3 и камере 4 или только в камере 3 происходит резкое повьшение давления среды, которое приводит к перемещению поршней 5 на упругих элемент а.х 6 до упора 16, причем установка на упоры 16 поршней 5 может происходить неодновременно в случае, если упругие элементы 6 имеют разную жесткость или разную величину максимальной деформации их. Дальнейшее демпфирование удара происходит в дросселях 12 и прорезях 8. Изобретение обеспечивает повышение виброизоляции корпуса подимпника в диапазоне низких частот за счет малой жесткости упругих элементов дополнительных поршней, компенсации влияния технологических отклонений, силовых и тепловых деформаций корпусов, роторов или валопроводой на равномерность распределения нагрузки между упорными сегментами, малые статические перемещения упорного гребня Г1ри изменениях нагрузки за счет большой статической жесткости устройства, обеспечиваемой профилированными прорезями, перекрываемыми поршнями; повышенную ударостойкость, а также при необходимости мягкую или жесткую нелинейную упругую характеристику подшипника.

Так как подшипник обладает большой нагрузочной способностью, которая зависит от давления подводимой рабочей среды, он может быть использован в упорных подшипниках энергетических установок большой мощности преимугцественно в главных упорных подшипниках валопроводов судов большого водоизмещения, и позволяет создать си|1овые установки со сниженным уровнем низкочастотной вибрации на всех режимах при небольших экономических затратах, а также обеспечит выполнение санитарных ,норм по шуму в промышленных помещениях и отсеках транспортных средств.

Формула изобретения

1. Упорный подшипник скольжения, содержащий сегменты, смонтированные на поршнях, установленных в полостя сообщающихся с камерой, заполненной рабочей средой под давлением, канал для подачи рабочей среды и канал для слива, снабженные дросселями, а также дополнительные поршни меньшего диаметра, установленные в дополнительных полостях на упругих элементах, сообщающихся с камерой.

отличающийся тем, что, с целью улучшения виброизолирующих свойств, по крайней мере, один дополнительный поршень установлен под каждым из поршней.

2.Подшипник по п. 1, отличающийся тем, что дроссель канала для слива выполнен в виде прорези в стенке, по крайней мере, одной полости, образующей щель с торцом поршня и сообщающейся с ка0налом для слива.

3.Подшипник по пп. 1, 2, отличающийся тем, что между полостями и камерой выполнены дросселирующие каналы, а полость, име5ющая прорезь, сообщена с каналом для подачи рабочей среды.

4.Подшипник по пп. 1-3, отличающийся тем, что, с Целью получения жесткой нелинейной

0 упругой характеристики, упругие элементы дополнительных поршней выполнены с различной величиной максимальной деформации.

5.Подшипник по пп. 1-3, отличающийся тем, что, с

5 целью получения мягкой нелинейной упругой характеристики, упругие элементы дополнительных поршней выполнены с различным предварительным натягом.

0

6.Подшипник по пп. 1-5, отличающийся тем, что упругие элементы дополнительных поршней выполнены с различной жесткостью.

5

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2410999/25-27/122168, кл. F 16 С 17/04, 1976.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Упорный подшипник скольжения | 1976 |

|

SU1025932A1 |

| МАГНИТОРЕОЛОГИЧЕСКАЯ ПОЗИЦИОНИРУЮЩАЯ И ВИБРОИЗОЛИРУЮЩАЯ СИСТЕМА | 2010 |

|

RU2443911C1 |

| СЕГМЕНТ ОПОРЫ СКОЛЬЖЕНИЯ | 2015 |

|

RU2595237C1 |

| АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО РАБОЧЕГО ОБОРУДОВАНИЯ ПОГРУЗОЧНО-ТРАНСПОРТНОЙ МАШИНЫ | 1992 |

|

RU2012742C1 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 1992 |

|

RU2068124C1 |

| ДИСКРЕТНО-УПРАВЛЯЕМОЕ КЛАПАННОЕ УСТРОЙСТВО | 1992 |

|

RU2061843C1 |

| Привод подач шлифовального станка | 1988 |

|

SU1664534A1 |

| ЭЛЕКТРОМАГНИТНАЯ ГИДРАВЛИЧЕСКАЯ ВИБРОИЗОЛИРУЮЩАЯ ОПОРА | 2004 |

|

RU2262623C1 |

| Шпиндель многоцелевого станка | 1980 |

|

SU944861A1 |

| Предохранительный клапан | 1980 |

|

SU922396A1 |

Авторы

Даты

1980-09-23—Публикация

1977-07-11—Подача