Изобретение относится к устройствам для выключения движущего механизма паровозной машины при движении паровоза без пара, в которых при закрытом регуляторе весь движущий механизм, поршни, крейцкопфы, дышла - поршневые и сцепные, кулисные механизмы и золотники, а также кривошипы и противовесы автоматически отделяются от движущих колес паровоза и остаются неподвижными, а при открытии регулятора вся машина снова автоматически сцепляется с движущими колесами паровоза вне зависимости от направления движения паровоза.

В таких устройствах все движущие колеса паровоза наглухо соединяются с пустотелыми свободными осями, не связанными с механизмом машины. Действие пара посредством дышел поршневых и.сцепных, обычно устроенных, передается кривошипным дискам, заклиненным на валах, проходящих через внутренние полости движущих осей и несущих на себе кривошипные цапфы и противовесы. Кривошипные диски сцепляются с колесами посредством фрикционных колодок, половина которых заклинивается при переднем ходе паровоза и другая половина - при заднем.

В предлагаемом устройстве в каждом колесе паровозных скатов соответственно числу парных колодок, раздвигаемых для сцепления пружинами, применено такое же количество пневматических цилиндров, воздействующих своими поршнями на коленчатые рычаги, поворотно укрепленные к ступицам. Под действием коленчатых рычагов происходит смещение и освобождение в смежных парах колодок, заклинивающих разрезное кольцо между ступицей колеса и диском кривошипа. Для управления работой пневматических цилиндров служит распределительный орган в виде подпружиненного трехпоршневого цилиндрического золотника, нагруженного при нормальных условиях работы паровоза паром из паровозной трубы с поддерживанием связи пневматических цилиндров с атмосферой, вследствие чего все колодки как переднего, так и заднего хода действием пружин останутся включенными всегда, когда в золотниковой коробке или в парорабочей трубе имеется давление пара. При этом кривошипные диски остаются сцепленными с колесами и машина работает как обычно.

При езде без пара распределительный золотник сообщает пневматическую часть устройства с главным резервуаром воздушного тормоза, пропуская сжатый воздух через внутренние полости осей в пневматические цилиндры, укрепленные в дисках колеса и несущие поршни, отжимающие колодки переднего и заднего хода, вследствие чего кривошипные диски расцепляются от движущих колес, которые продолжают вращаться свободно, а кривошипные диски с противовесами и всем механизмом машины, останавливаются и остаются в покое до следующего открытия регулятора и образования некоторого давления пара в парорабочей трубе или в золотниковой коробке. Таким образом, в предлагаемом устройстве производится автоматическое расцепление кривошипных дисков от колес при закрывании паровозного регулятора и одновременный впуск сжатого воздуха в пневматическую часть устройства. При открывании регулятора также автоматически происходит сцепление колес с кривошипными дисками и выключение устройства из работы.

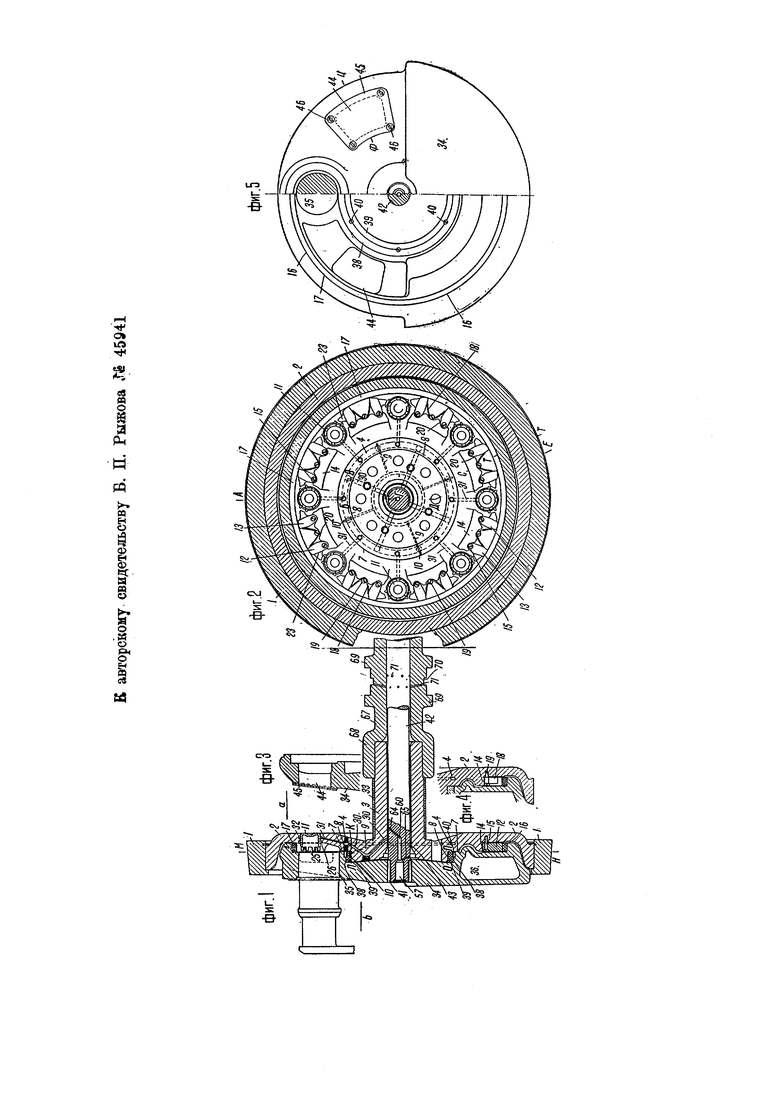

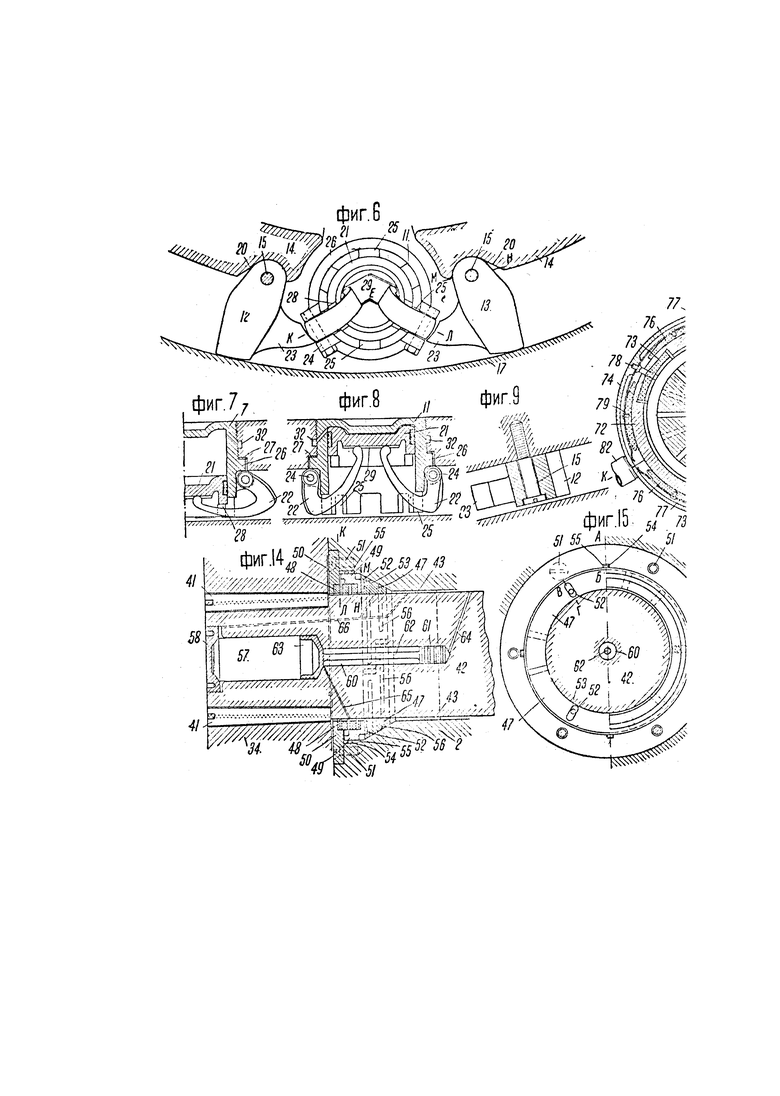

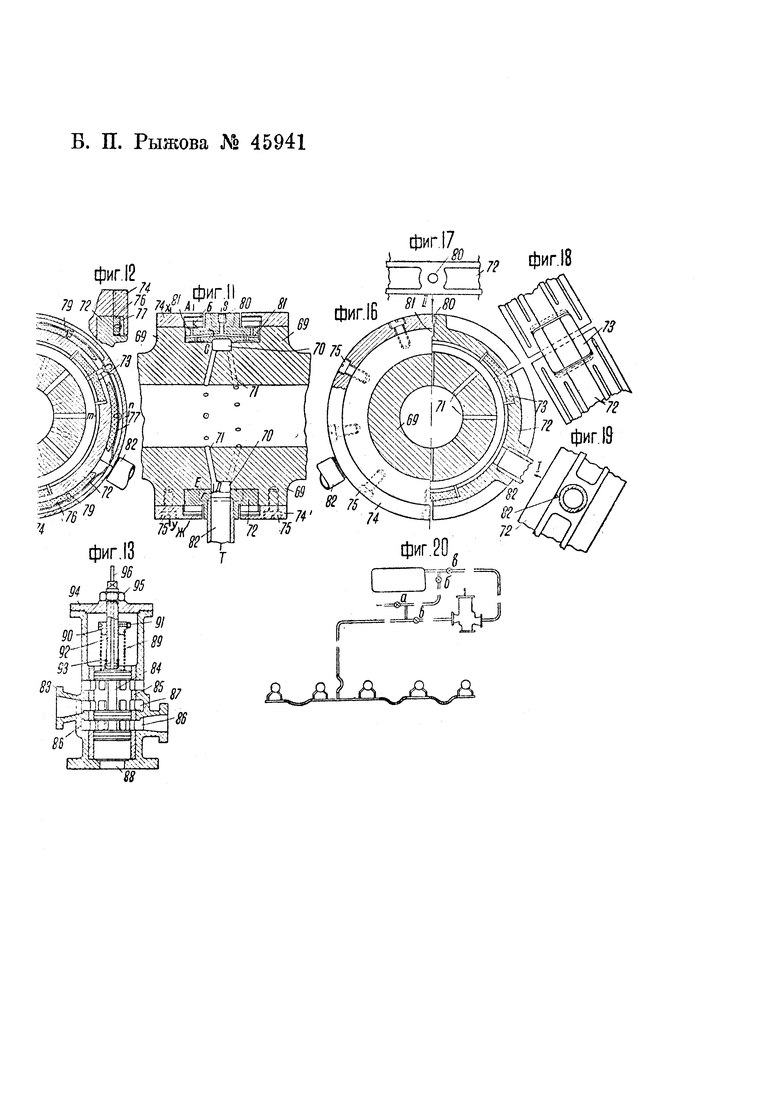

На чертеже фиг. 1 изображает разрез колеса ведущего ската по АБВГДЕ на фиг. 2; фиг. 2 - разрез колеса по МКЛОПН на фиг. 1; фиг. 3 - разрез кривошипного диска по ФЦ на фиг. 5; фиг. 4 - разрез кривошипного, диска по СТ на фиг. 2; фиг. 5 - вид кривошипного диска по стрелкам a и b на фиг. 1; фиг. 6 - вид частей колеса с одной парой колодок и пневматическим цилиндром; фиг. 7 - разрез по ЕЛ на фиг. 6 для случая свободного хода паровоза; фиг. 8 - разрез по КЕЛ на фиг. 6 для случая свободного хода паровоза; фиг. 9 - разрез колодки по МН на фиг. 6;. фиг. 10 - разрез по АБСДЕЖ на фиг. 11 муфты для подвода воздуха к осям; фиг. 11 - разрез той же муфты.по КЛМ на фиг. 10; фиг. 12 - разрез муфты по m-n на фиг. 10; фиг. 13 - осевой разрез распределительного трехпоршневого золотника; фиг. 14 - разрез по АБВГ на фиг. 15 смазочного приспособления для сальникового уплотнения; фиг. 15 - разрез того же приспособления по МН и КЛ на фиг. 14; фиг. 16 - разрез кольца муфты по x-y и s-t на фиг. 11; фиг. 17 - вид разрезного кольца по стрелке II на фиг. 16; фиг. 18 - вид кольцевого замка изнутри кольца по фиг. 16 фиг. 19 - вид кольца по стрелке I на фиг. 16 и фиг. 20 - схему воздушной магистрали устройства. Каждый колесный комплект устройства для выключения движущего механизма при езде паровоза без пара состоит из свободной колесной пары с пустотелой осью и двух кривошипных дисков, насаженных на внутреннюю ось, проходящую через наружную пустотелую ось.

Колесная пара состоит из бандажей 1, насаженных обычным способом на колесные центры 2, с которыми за одно целое отлиты хвостовики 3 для буксовых шеек.

Колесный диск имеет упорную торцевую кольцевую площадку 7, к которой свободно, но плотно прилегает такая же площадка кривошипного диска 34. В месте прилегания этих площадок со стороны кривошипного диска передаются на колесный диск изгибающие ось моменты пар от действия движущих усилий на цапфу кривошипа.

Колесный диск 2 имеет рядом с указанной торцевой опорой цилиндрический выступ 8, на котором висит и вращается кривошипный диск при расцеплении его от колесного диска.

Для смазки этого цилиндрического выступа просверлены каналы 9, через которые действием центробежной силы подается смазка с шейки оси из буксы. На рабочей поверхности выступа 8 и на торцевой упорной площадке для смазки вырублены канавки 10.

Колесный диск несет на себе восемь комплектов пневматических цилиндров 11, ввернутых на резьбе в колесный диск, и шестнадцать штук фрикционных колодок 12 и 13, из коих восемь колодок 12 сцепляются с кривошипным диском при переднем, и другие восемь колодок 13 - при заднем ходе паровоза. Эти колодки, вращающиеся на болтах 15 (фиг. 2 и 6), своими закругленными по цилиндрической поверхности концами упираются в соответствующее гнездо прилива 14 колесного диска. Другими (рабочими) концами колодки при сцеплении упираются в имеющийся на кривошипном диске кольцевой выступ 16 через пружинящее стальное разрезное кольцо 17. Колодки 12 и 13 замыкаются на рабочее положение сильными пружинами 18, укрепленными посредством винтов 19 (фиг. 2). Колодки в крайнем разомкнутом положении задерживаются упорами 20 на приливах 14. Размыкаются колодки при впуске сжатого воздуха в цилиндры 11 под поршни 21. Перемещающиеся поршни посредством рычагов 22, упирающихся в хвостовики 23 собачек 12 и 13, размыкают последние, преодолевая действие пружин 18, и приводят колодки в крайние положения до соприкосновения с упорами 20.

Рычаги 22 закреплены в приливах цилиндров 11 посредством валиков 24 с нарезкой на концах. В кромках стенок цилиндров 11 имеются вырезы 25 для прохода рычагов 22 и для захвата цилиндров 11 при завертывании их в гнезда колесного диска. Для правильной установки рычагов 22 против приливов 23 колодок под упорные выступы 26 цилиндров подложены регулирующие стальные кольца 27. В кромках стенок поршней имеются вырезы 28 для прохода через них рычагов при разомкнутых собачках. Для предохранения поршней от вращения на их упорных площадках для концов рычагов профрезованы соответствующие пазы 29, посредством которых концы рычагов удерживают поршни.

Воздух к цилиндрам 11 подводится из пустотелой оси посредством четырех радиальных каналов 30, сообщающихся кольцевым каналом 4 с восемью радиальными каналами 31 в литой ступице колеса и кольцевых выточек 32 в гнездах цилиндров.

На хвостовики 3 для буксовых шеек надеты в горячем состоянии рубашки 33, сменяемые по мере износа шеек. Постановка на колесный диск цилиндров 11 с поршнями и рычагами собачек 12 и 13 с болтами 15 и пружин 18 с винтами 19, а также наблюдение за состоянием внутренних деталей колеса, смазка и т.д. производятся через окна в кривошипном диске.

Кривошипный диск 34 представляет собой фасонную стальную отливку с гнездом 35 для впрессовки пальца кривошипа и центральным отверстием для закрепления диска на оси 42. В отливке кривошипного диска имеется полость 36, образующая противовес. Диск имеет утолщения вокруг гнезда пальца кривошипа и вокруг центрального отверстия. С внутренней стороны (со стороны колеса) диск имеет кольцевой выступ 16, охватывающий стальное разрезное пружинящее кольцо 17, через которое на выступ 16 передаются упорные давления от колодок, сцепляющих кривошипный диск с колесом.

Кроме того, на кривошипном диске имеется второй кольцевой выступ 38, внутри которого помещается бронзовое плотно пригнанное кольцо 39, закрепленное к выступу 38 стопорными шурупами 40. Этим бронзовым кольцом кривошипный диск скользит по выступу 8 колесного диска при расцепленных колодках, т.е. при движении паровоза без пара.

На конец оси кривошипный диск насажен на резьбе, причем для предотвращения отвертывания его поставлены две шпоночных шпильки 41 (фиг. 1).

Для облегчения сборки во внутреннюю полость колесного диска впрессовывается предварительно кольцо 43 из мягкой бронзы, центрирующее внутренний вал во время сборки. Для постановки пневматических цилиндров 11 с заранее собранными поршнями и рычагами, а также собачек 12 и 13 и пружин 18 и для наблюдения за их состоянием в кривошипном диске устроены два окна 44, закрытые крышками 45, укрепленными шурупами 46.

Сжатый воздух подается в цилиндры 11 через пустотелую ось колесной пары; для уплотнения концов оси 42 в местах выхода их из пустотелой оси применены сальники (фиг. 14), состоящие из уплотняющего кольца 47, изготовленного из бронзы, хорошо приточенного к оси 42 и к поверхности конического гнезда в колесном диске. Это кольцо разрезано на три части, соединенные друг с другом Z-образными замками, хорошо пришлифованными по плоскостям прилегания.

Уплотняющее кольцо сжимается короткой винтовой пружиной 48 в нажимном кольце 49, прижимаемой плоской шайбой 50, укрепленной шурупами 51 к телу колесного диска. Чтобы предотвратить вращение в гнезде колесного диска кольца 47, на торцевой поверхности последнего профрезерованы канавки 52, в которые входят концы стопорных шпилек 53, ввернутых в упорное кольцо 49. Это кольцо для предохранения от вращения укреплено шпильками 54, входящими в канавки 55, вырубленные в теле колесного диска. Для уменьшения пропуска воздуха на наружной поверхности уплотняющего кольца выточены канавки 56.

Для автоматической смазки внутреннего сальника имеется следующее приспособление: в конце вала высверлена и расточена цилиндрическая полость масленки 57, плотно закрываемая крышкой 58 на резьбе. На продолжении полости масленки 57 просверлен канал 60, служащий воздушным цилиндром, в котором помещается поршень 61. На общем штоке 62 поршня 61 имеется передвижной поршень-стенка 63. Концы канала 60 сообщены сверлением 64 с полостью пустотелой оси колесной пары, подводящей сжатый воздух к цилиндрам 11, и сверлением 65 с той же полостью в конце оси, имеющем постоянное сообщение с атмосферой.

Полость масленки 57 заполняется густой смазкой (смесью тавота с графитом или другого состава), после чего крышка 58 плотно завертывается.

В момент закрытия регулятора, когда расцепляется кривошипный диск от коленной пары и начинается скольжение оси 42 в сальниковом кольце 47, сжатый воздух по каналу 64 давит на поршень 61, от которого давление через поршень 63, уменьшенное в соотношении обратном площадям поршней, передается на смазку, заключенную в цилиндре масленки 57, и продавливает ее в небольшом количестве через канал 66 на поверхность скольжения колец 47 и кольца 43. Просачивающийся в небольшом количестве через поршень 61 сжатый воздух удаляется через сверление 65 в атмосферу. Таким образом смазка подается на трущиеся поверхности только в моменты их относительного скольжения. Когда же скольжение прекращается, то автоматически прекращается и подача смазки, так как воздух выпускается из полости пустотелой оси и перестает давить на поршень 61 и выдавливать смазку.

Пустотелая наружная ось 67 (фиг. 1, 10, 11, 12) на концах имеет раструбы 68, внутрь которых впрессованы концы хвостовиков 3 колесных дисков; на середине пустотелой оси имеются две утолщенные части 69, между которыми расположен кольцевой паз для муфты, служащей для подвода воздуха внутрь пустотелой оси. Через муфту воздух подводится к кольцевому желобку 70, из которого через каналы 71 вводится во внутреннюю полость оси 67.

Муфта для подвода сжатого воздуха к пустотелой оси (фиг. 10-19) образована разрезным кольцом 72  -образного сечения с замками в виде сухарей 73, плотно пригнанных к соответствующим гнездам в концах сегментов, на которые разрезано кольцо 72, и к соответствующей поверхности пустотелой оси. Для компенсации изнашивания кольца 72 между концами соседних сегментов, а также в гнездах между концами сегментов и торцами замковых сухарей 73 оставлены зазоры. Собранное вместе с замками кольцо 72 сжимается крышками 74, привернутыми к утолщениям 69 оси винтами 75. Каждая крышка разрезана также на три сегмента и прижимает кольца 72 посредством шести нажимных скользящих колодок 76, нагруженных пружинами 77, укрепленными к крышкам винтами 78. Нажимные колодки 76 прикреплены к пружинам 77 винтами 79. Во время движения паровоза кольцо 72 остается неподвижным - соединенным с неподвижными наружными воздушными трубами, а ось 67 вместе с крышками 74 и нажимными колодками 76 вращается. Таким образом в кольце 72 внутренняя и наружная поверхности являются поверхностями скольжения. Пружины 77 компенсируют износ кольца 72 и обеспечивают его плотное прилегание к запорной поверхности паза для предотвращения пропуска воздуха.

-образного сечения с замками в виде сухарей 73, плотно пригнанных к соответствующим гнездам в концах сегментов, на которые разрезано кольцо 72, и к соответствующей поверхности пустотелой оси. Для компенсации изнашивания кольца 72 между концами соседних сегментов, а также в гнездах между концами сегментов и торцами замковых сухарей 73 оставлены зазоры. Собранное вместе с замками кольцо 72 сжимается крышками 74, привернутыми к утолщениям 69 оси винтами 75. Каждая крышка разрезана также на три сегмента и прижимает кольца 72 посредством шести нажимных скользящих колодок 76, нагруженных пружинами 77, укрепленными к крышкам винтами 78. Нажимные колодки 76 прикреплены к пружинам 77 винтами 79. Во время движения паровоза кольцо 72 остается неподвижным - соединенным с неподвижными наружными воздушными трубами, а ось 67 вместе с крышками 74 и нажимными колодками 76 вращается. Таким образом в кольце 72 внутренняя и наружная поверхности являются поверхностями скольжения. Пружины 77 компенсируют износ кольца 72 и обеспечивают его плотное прилегание к запорной поверхности паза для предотвращения пропуска воздуха.

Надлежащая смазка скользящих поверхностей кольца обеспечивается принудительной смазкой от пресс-масленки по трубке, ввернутой в отверстие 80, откуда дальше смазка распределяется по всем трущимся поверхностям кольца 72 через просверленные в нем каналы 81.

От наружного воздухопровода к кольцу 72 каждой сцепной оси воздух подводится двумя трубопроводами 82, привернутыми к приливам кольца 72 снизу. Части наружного воздухопровода, расположенные под каждой сцепной осью, соединяются друг с другом гибкими шлангами.

Одним концом наружный воздухопровод присоединяется к патрубку 83 автоматического распределительного органа, выполненного в форме трехпоршневого золотника 84 (фиг. 13). Золотник перемещается в цилиндрической втулке 85, снабженной тремя рядами окон, сообщающими внутреннее пространство втулки:

1) нижний ряд окон - с пространством 86, соединенным с главным резервуаром воздушного тормоза;

2) средний - с пространством 87, отводящим воздух через патрубок 83 к трубам муфт, подводящих воздух к спаренным осям;

3) верхний - с наружным атмосферным воздухом.

Нижним концом золотниковый корпус через отверстие 88 сообщается с трубой, подающей пар к цилиндрам машины. При наличии давления в этой трубе, а значит и в цилиндрах машины, распределительный золотник 84 остается в изображенном на чертеже верхнем положении и воздух из спаренных колесных скатов и из их цилиндров 11 выпущен через верхние окна золотника, а поршни 21 отжаты и фрикционные колодки 12 и 13 замкнуты посредством пружин 18. При этом колесные диски сцеплены с кривошипными и паровоз движется под действием пара.

При закрытии регулятора, когда давление пара в парорабочей трубе, а следовательно, и под золотником 84, прекратится, распределительный золотник 84, под действием пружины 89, передвинется в свое крайнее нижнее положение. При этом верхний поршень золотника отделит верхний ряд окон, изолировав распределительный орган от наружного воздуха. В то же время пространство между верхним и средним поршнями золотника 84 сообщит нижний ряд окон со средним и откроет доступ воздуха из главного резервуара через муфты 72 и пустотелые оси 69 в цилиндры 11 колес, где сжатый воздух передвинет поршни 21, разомкнет посредством рычагов 22 колодки 12 и 13 и расцепит кривошипные диски с колесами. Кривошипы и все части машины станут неподвижными, а паровоз будет продолжать движение без пара по инерции.

От усилия и жесткости пружины 89 зависит момент перестановки золотника 84, а следовательно, и момент сцепления кривошипов с колесами. Если пружина 89 слаба, то сцепление начинается рано, когда кривошипы и машина еще не приобрели скорости, соответствующей скорости вращения колес, и при сцеплении машина получит резкое ускорение (толчок) от вращающихся колес посредством колодок заднего хода. При слишком крепкой пружине 89 давление пара в цилиндрах достигнет до начала сцепления значительной величины, машина приобретет скорость, превышающую соответственную скорость колес, и в момент сцепления получит замедление (толчок) от замкнувшихся колодок переднего хода.

Для регулировки пружины 89 служит гайка 90 со стопором 91, перемещающаяся по резьбе упорного стержня 92, ограничивающего ход золотника. На конце этого упорного стержня закреплена более жесткая короткая пружина 93, играющая роль буфера.

Установка упорного стержня 92 регулируется его перемещением в резьбе крышки 94 и закреплением контргайкой 95. Внутри пустотелого упорного винта проходит соединенный с золотником стержень 96, по выступающему верхнему концу которого можно судить о положении золотника 84.

В изображенной на фиг. 20 схеме расположения вентилей при открытом вентиле а и при закрытых вентилях б и в полости спаренных осей сообщены с атмосферой и колодки 12 и 13 остаются замкнутыми, а кривошипные диски - сцепленными с колесами. При открытом вентиле б и при закрытых а и в полости осей сообщены с главным резервуаром, и кривошипы остаются расцепленными от колес. В обоих указанных случаях распределительный орган отделен от осей и не производит на них никакого действия. При открытых вентилях в и при закрытых а и б полости осей сообщены с распределительным органом, и все устройство действует, как было описано выше.

1. Устройство для выключения движущего механизма паровозной машины при езде паровоза без пара с применением кривошипов, жестко насаженных на вал, помещенный внутри полой оси, несущей паровозные колеса, и с несколькими комплектами парных колодок для переднего и заднего хода, служащих для сцепления кривошипов с колесами, отличающееся тем, что в каждом колесе паровозных скатов в соответствии с числом заклинивающих колодок, раздвигаемых для сцепления пружинами, применено такое же количество пневматических цилиндров, воздействующих своими поршнями на колодки с тем, чтобы производить автоматическое расцепление кривошипов от колес при закрытии паровозного регулятора и одновременном впуске сжатого воздуха через распределительный орган из главного резервуара в воздухоподводящую часть устройства.

2. Форма выполнения устройства по п. 1, отличающаяся тем, что предназначенный для управления работой пневматических цилиндров распределительный орган выполнен в форме подпружиненного трехпоршневого цилиндрического золотника, нагруженного в нормальных условиях работы паровоза паром из парорабочей трубы с поддерживанием связи, пневматических цилиндров с атмосферой, а при езде без пара сообщающего пневматическую часть устройства с главным резервуаром воздушного тормоза (фиг. 13).

3. Форма выполнения устройства по пп. 1 и 2, отличающаяся тем, что, с целью смещения и освобождения в смежных парах колодок 12, 13, заклинивающих разрезное кольцо 17 между ступицей колеса и диском кривошипа, применены поворотно укрепленные к ступице коленчатые рычаги 22, 22, взаимодействующие с поршнем 21 каждого пневматического цилиндра и приливами 23 колодок (фиг. 6, 7, 8, 9).

4. Форма выполнения устройства по п. 3, отличающаяся тем, что для возможности перемещения поршней 21 подпоршневые пространства пневматических цилиндров связаны рядом сообщающихся друг с другом кольцевым каналом 4 радиально расположенных каналов 30-31 в литой ступице колеса с общим распределительным органом (фиг. 1).

5. Форма, выполнения устройства по п. 4, отличающаяся тем, что для связи каждой оси с распределительным органом применено помещаемое в выточке полой оси и прижимаемое подпружиненными колодками 76 разрезное кольцо 72, соединенное с трубопроводами 82, сообщающими распределительный орган с кольцевым желобком 70 и каналами 71 утолщенной части 69 оси, расположенными против соответствующих отверстий в теле оси 67 (фиг. 10, 11, 12).

6. В устройстве по пп. 4 и 5 применение смазочного приспособления для сальникового, уплотнения и прокладочного кольца между валом кривошипа и полой осью с расположенным в корпусе вала смазочным резервуаром, сообщающимся с трущимися поверхностями через соответствующие сверления. в валу и снабженным передвижной стенкой-поршнем 63, связанным с поршнем 61, полость позади которого сообщается с полостью оси 67, с целью перемещения поршней 61, 63 и подачи смазки при поступлении в полую ось сжатого воздуха и расцеплении движущего механизма паровоза (фиг. 14).

Авторы

Даты

1936-02-29—Публикация

1934-06-22—Подача