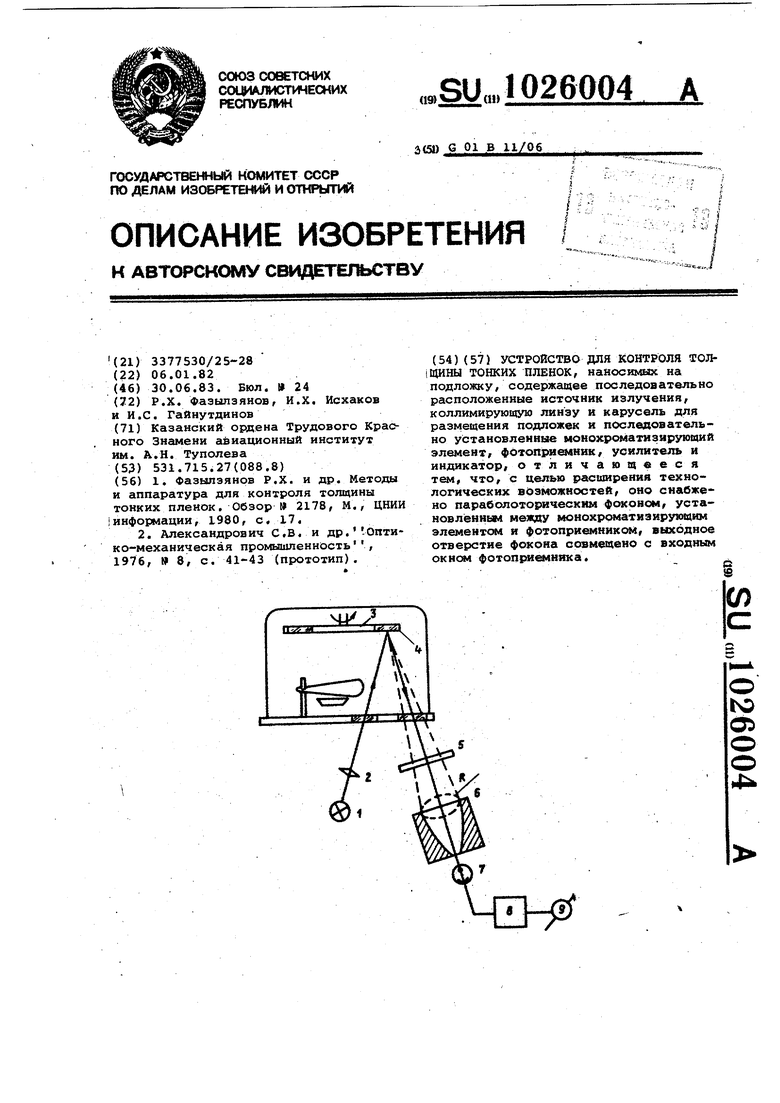

Изобретение относится к контроль но-измерительной технике, в частнос ти к контролю толщины тонких покрытий, и может быть использовано при изготовлении тонкопленочных интерфе ренционных оптических покрытий/ например фильтров, зеркал,- спектроделителей. Известно устройство для контроля толщины тонких пленок в процессе их вакуумного изготовления, содержащее источник излучения/ контрольный обра зец, монохроматизирующий элемент, фотоприемник, усилитель и индикатор Устройство работает по принципу фиксации экстремальньах значений прозрачности (или отражения) контрольного образца с напыляемой пленкой, соответствующих значениям оптической толщины, кратньдм Д/4, где Я - контрольная длина волны l . Недостатком устройства является то, что для неподвижного контрольного образца и вргццающихся рабочих деталей не обеспечиваются одинаковые условия напыления, и толщина слоя на контрольном образце отличается от толщины слоя на рабочих деталях, что играет важную роль при контроле толщины, особенно когда он ведется по кратным экстремумам, а нанесение покрытия происходит при высоких темп ратурах (до ). Наиболее близким к предлагаемому по технической сущности является устройство для контроля толщины тонких пленок, наносимых на подложку, содержащее последовательно расположе ные источник излучения, коллимирующу линзу и карусель для размещения подложек и последовательно установленны монохроматизирующий элемент, фотоприемник, усилитель и индикатор. В этом устройстве контроль толщины ведется по йсем рабочим деталям, т.е. подложкам, либо по одной выбран ной подложке. При вращении карусели подложки, попеременно пересекая луч от источника излучения, вызывают его модуляцию. Модулированное таким образом излучение, проходя монохроматизирующий элемент, попадает на фотоприемник , где происходит преобразо вание световой энергии в электрический сигнал. Сигнал фотоприемника уси ливается усилителем, к выходу которо го подключен индикатор. При контроле толщины по выбранной рабочей подложке срабатывает схема коммутации, которая обеспечивает подключение ytuлительного тракта устройства к фотоприемнику только во время пересечения луча фотомера выбранной подложкой. Крнтроль толщины ведется также .по регистрации экстремальных значений прозрачности изготовляемых деталей, соответствующих толщинам слоя , где N 1,2,3,.,. . Вследстви контроля толщины пленок непосредственно по подложкам устройство обеспечивает повышенную точность 2 . Однако известное устройство не позволяет вести контроль толщины по коэффициенту отражения подложек,так как при вращении карусели происходит изменение положения рабочих подложек. относительно источника излучения и фотоприемника как по высоте, так и по углу наклона. Вследствие длинного оптического пути контрольного луча от источника излучения до фотоприемника (порядка 1,5-2 м) даже незначительные смещения подложек вызывают полную разъюстировку системы контроля толщины. По этой причине невозможно вести контроль толщины тонких пленок непосредственно по рабочим подложкгц в отраженном свете. Недостатком уст-, ройства являются также жесткие требования к самим рабочим подложкам, которые должны представлять собой плоскопараллельные пластины с минимальной клиновидностью для обеспечения попадания луча на фотоприемник после прохождения подложек. При нанесении покрытия на детали, непрозрачные для контрольной длины волны, в устройстве требуется использование хотя бы одной подложки, прозрачной в этой облас ти спектра, что приводит к уменьшению партии одновременно изготовляемых деталей и увеличению их себестоимости. Таким образом, известное устройство имеет ограниченные технологические возможности. Цель изобретения - расширение технологических возможностей устройства для контроля толщины тонких пленок, наносимых на подложку. Поставленная цель достигается тем что устройство для контроля толщины тонких пленок, наносимых на подложку, снабжено параболоторическим фоконом, установленным между монохроматизирующим элементом и фотоприемником, выходное отверстие фокона совмещено с входным окном фотоприемника, На чертеже изображена принципиальная схема устройства Для контроля толщины тонких пленок (при контроле в отраженном свете)., Устройство содержит последовательно расположенные источник 1 излучения, коллимирующую линзу 2 и карусель 3 для размещения подложек 4, на которые наносятся контролируемые тонкие пленки (не показаны), и последовательно установленные монохроматизирующий элемент 5, параболоторический фокон 6, фотоприемник 7, усилитель 8 и индикатор 9. Устройство работает следующим образом. При работе в отраженном свете из- . лучение от источника 1, проходя через коллимирующую линзу 2, отражается.

от вращающихся рабочих подложек 4 и попгшает через монохроматиэирующий элемент 5, параболоторический фокои б на фотоприемник 7, преобразующий его в электрический сигнал, который поступает на усилитель 8 и индикатор 9.

При вращении рабочих подложек 4 отраженный луч, пройдя через монохроматизирующий злемент 5, сканирует внутри круга радиуса R на уровне вхоного окна фокона 6 и, претерпевая отражения от внутренних зеркальных поверхностей, через выходное отверстие фокона б воздействует на чувствительный элемент фотоприемника 7. Радиус входного окна фокона б выбирается равным радиусу R круга, внутр которого сканирует отраженный луч, а радиус выходного окна - равным входному окну фотоприемника 7.

При контроле в проходящем свете (не показано) монохроматизирующий элемент 5, фокон б и фотоприемник 7 устанавливаются над каруселью 3с рабочими подложками по ходу луча. В

этом случае использование фокона б позволяет вести контроль толщины при нанесении пленки на клиновидные подложки.

Использование в устройстве для контроля толщины тонких пленок параболоторического фокона б, установленного между монохрома1изирующю4 элементом 5 и фотоприемником 7, позволяет расширить технологические возможности устройства, а именно - вести контроль толщины пленок по рабочим подложкам как в проходящем, так и в отраженном св«те вследствие устранения разъюстировки системы, возникающей при вргицении рабочих подложек, позволяет также контролировать толгцину пленок при нанесении последних на непрозрачные подложки, устранить тре бование плоскопараллельности и снизить требования к плоскостности покрываемой поверхности рабочих подложек. Используя предлагаемое устройство, можно контролировать нанесение покрытий на подложках в виде деталей различных конфигураций, например лин зы, призмы и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля толщины пленок | 1980 |

|

SU1147769A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ПЛЕНОК МНОГОСЛОЙНОГО ОПТИЧЕСКОГО ПОКРЫТИЯ В ПРОЦЕССЕ ЕГО НАНЕСЕНИЯ ОСАЖДЕНИЕМ В ВАКУУМНОЙ КАМЕРЕ | 1991 |

|

RU2025657C1 |

| Фотометр | 1981 |

|

SU1193541A1 |

| УСТРОЙСТВО БЕСКОНТАКТНОГО ШИРОКОПОЛОСНОГО ОПТИЧЕСКОГО КОНТРОЛЯ ТОЛЩИНЫ ПЛЕНОК | 2014 |

|

RU2581734C1 |

| Способ нанесения покрытий в вакууме | 2017 |

|

RU2654991C1 |

| Устройство для контроля толщины тонких пленок | 1986 |

|

SU1516772A1 |

| ПОКРЫТИЯ, СПОСОБЫ И УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ ОТРАЖЕНИЯ ОТ ОПТИЧЕСКИХ ПОДЛОЖЕК | 1997 |

|

RU2204153C2 |

| Устройство для контроля толщиныСлОЕВ МНОгОСлОйНыХ пОКРыТий | 1976 |

|

SU807054A1 |

| ФОТОЭЛЕКТРИЧЕСКОЕ ПРИЕМНОЕ УСТРОЙСТВО ОПТИЧЕСКОЙ ЛИНИИ СВЯЗИ | 2021 |

|

RU2782236C1 |

| СОЛНЕЧНЫЙ ФОТОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ С ПАРАБОЛОТОРИЧЕСКИМ КОНЦЕНТРАТОРОМ | 2011 |

|

RU2505755C2 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛ|ЩИНЫ ТОНКИХ ПЛЕНОК, наносимых на подложку, содержащее последовательно расположенные источник излучения, коллимкрующую линэу и карусель для размещения подложек и последовательно установленные монохроматизирующий элемент, фотоприемник/ усилитель и индикатор, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено параболото{я1ческим фоконом, установлённьм между монохроматиэирующим элементе и фотоприемникси«1, выходное отверстие фокона совмещено с входным окном фотопри@4Ника. (Л 1C О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фазылэянов Р.Х | |||

| и др | |||

| Методы и аппаратура для контроля толщины тонких пленок | |||

| Способ отделения гафния от циркония | 1924 |

|

SU2178A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Александрович С,В | |||

| и др.-Оптико-механическая промышленность , 1976, W 8, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1983-06-30—Публикация

1982-01-06—Подача