Изобретение относится к способу получения однородных многослойных покрытий на вакуумных установках и может быть использовано для изготовления узкополосных интерференционных фильтров, которые необходимы в астрофизических исследованиях для получения монохроматических изображений космических объектов в широком спектральном диапазоне, а также для оптической многоканальной оптоволоконной передачи информации. Интерференционные фильтры и другие оптические системы, например, высокоотражающие зеркала, спектроделители с крутым фронтом содержат до сотни слоев пленок, собранных вместе в одну стопу - многослойное покрытие на подложке. Пленки могут иметь толщину четверть длины волны, половину длины волны света, или другую расчетную толщину. При нанесении покрытия толщина пленок должна быть строго выдержана и быть одинаковой на всей поверхности подложки.

Для астрофизических исследований и оптоволоконной связи требуются фильтры с полушириной полосы δλ менее 1 . Параметры таких фильтров очень чувствительны к толщине d и к неравномерности толщины Δd пленок. Длина волны максимального пропускания фильтра λmax прямо связана с толщиной пленок. Если принять, что изменения максимума пропускания Δλmax по поверхности узкополосных фильтров не должны превышать половину полуширины полосы пропускания фильтра δλ0.5, то для фильтров с δλ0.5=1

. Параметры таких фильтров очень чувствительны к толщине d и к неравномерности толщины Δd пленок. Длина волны максимального пропускания фильтра λmax прямо связана с толщиной пленок. Если принять, что изменения максимума пропускания Δλmax по поверхности узкополосных фильтров не должны превышать половину полуширины полосы пропускания фильтра δλ0.5, то для фильтров с δλ0.5=1 и λmax =5000

и λmax =5000  допустимое относительно изменение толщины пленки Δd/d=0.5×δλ0.5/λmax (при постоянном показателе преломления во время напыления) должно быть не более 0,01%. При этом важно выдержать не только высокую однородность толщины пленок, необходимо нанести каждый слой со строго определенной толщиной, чтобы обеспечить отклонение центральной длины волны полосы пропускания фильтра λmax от заданной длины волна λ0 в таких же пределах - 0.01%.

допустимое относительно изменение толщины пленки Δd/d=0.5×δλ0.5/λmax (при постоянном показателе преломления во время напыления) должно быть не более 0,01%. При этом важно выдержать не только высокую однородность толщины пленок, необходимо нанести каждый слой со строго определенной толщиной, чтобы обеспечить отклонение центральной длины волны полосы пропускания фильтра λmax от заданной длины волна λ0 в таких же пределах - 0.01%.

Другими словами, при изготовлении узкополосных интерференционных фильтров требуется соблюдение жестких допусков на параметры: 1) отклонение центральной длины волны полосы пропускания от заданного значения λ0, которое определяется абсолютной величиной толщины слоев покрытия; 2) допустимый разброс длины волны центральной полосы по площади фильтра, который обеспечивается однородностью толщины осажденных слоев на поверхности подложки.

Достижение точного значения толщины осажденной пленки зависит от точности применяемого метода контроля ее толщины. Что касается оптических тонких пленок, то оптическая толщина пленки (произведение показателя преломления и геометрической толщины пленки), которая определяет оптические свойства покрытия, например отражательную способность, коэффициент пропускания, длину волны максимума пропускания, является более точной характеристикой, чем геометрическая толщина пленки. Поэтому широко распространенным является мониторинг оптической толщины пленки в процессе ее роста на подложке, так называемый способ сквозного контроля оптической толщины, который учитывает изменение оптических свойств тонкой пленки во время напыления. Одним из способов контроля оптической толщины является монохроматическая фотометрия, в котором фиксируются максимумы или минимумы (или другие значения) пропускания, возникающие при интерференционных явлениях в наносимом покрытии в проходящем или отраженном свете.

Фотометрию растущих слоев пленки ведут в длине волны λ0 будущего фильтра или зеркала по контрольному образцу. Обычно применяют два варианта сквозного контроля [1].

В первом варианте рабочие детали для обеспечения равномерного напыления вращают по окружности с помощью карусели вокруг общей оси симметрии, а контрольный образец располагают в центре на оси вращения карусели. В некоторых случаях рабочие детали дополнительно вращают вокруг собственной оси (планетарное движение). Так как контроль ведут по центральному образцу, а не по рабочим деталям, отличие длины волны максимумов пропускания λmax фильтров рабочих деталей от длины волны λ0 центрального образца может быть достаточно велико -1-7 нм, что является основным недостатком этого варианта контроля. Во втором варианте контроль пропускания всех слоев осуществляют по всем рабочим деталям, расположенным на окружности карусели. Этот вариант позволяет изготовить серию фильтров с λmax более близкой к заданному значению λ0. Точность фиксации увеличивается до 1-2 нм, но она недостаточна для узкополосных фильтров и не относится к конкретному фильтру, так как в контроле фиксируется усредненное значение λmax для всех фильтров. На точность контроля влияют не только неоднородности слоев покрытия, обусловленные геометрией траекторий движения подложек в поле испаряемого (или распыляемого) источником материала. Геометрия источника, физические условия распыления, температурное поле источника могут влиять на однородность слоев и, следовательно, на точность контроля в большей (недопустимой) или меньшей степени (допустимой) в каждом способе нанесения многослойного покрытия в вакууме.

Многослойные покрытия, например узкополосных фильтров, получают в вакуумных установках поочередным осаждением на поверхность подложки (будущего изделия) пленок оптических материалов с различным показателем преломления заданной оптической толщины, которую контролируют в процессе осаждения материала. Для получения однородного по толщине покрытия применяют известный способ [2], в котором подложки располагают на своде карусели и придают им движение вокруг оси карусели, в основании которой располагают «точечный» испаритель. Чтобы оптимизировать взаимное расположение испарителя и подложек, используют эмиссионную характеристику испарителя. Ее находят экспериментально: на известных расстояниях от источника на плоской карусели располагают неподвижные тест-подложки, измеряют на них толщину пленок после осаждения покрытия, вычисляют и определяют функцию источника. Известную функцию источника затем используют, чтобы определить необходимое смещение источника от оси вращения карусели и кривизну свода карусели, которые дают наилучшую однородность пленочных покрытий по толщине на подложках по всему диаметру карусели. При этом сквозной контроль толщины осажденной пленки осуществляют фотометрически по образцу, расположенному на оси вращения карусели.

Однако этот способ не может быть применен для изготовления узкополосных фильтров, так как простое обращение подложек вокруг оси карусели, на своде которой их положение вычисляется теоретически и не корректируется во время напыления, не дает требуемой однородности покрытия. Кроме того, в этом способе измерение оптической толщины ведут по контрольной детали пространственно разнесенной с рабочей деталью. Недостатки этого были рассмотрены выше.

Одним из самых распространенных и наиболее часто реализуемых на практике способов, позволяющих получать равномерные пленки на больших площадях, является планетарное движение, когда подложки дополнительно вращают вокруг своей оси в плоскости, перпендикулярной оси вращения оснастки (карусели), при этом сквозной контроль толщины выполняют по образцу на оси вращения карусели [3]. В этой работе выявлена зависимость однородности толщины осаждаемого слоя от геометрических параметров механического вращения подложек и показано существование оптимального набора параметров (расположение деталей и точечного источника испарения, размеры карусели, траектория движения детали), обеспечивающих минимальный разброс по толщине осаждаемого слоя. При некотором соотношении параметров неравномерность по толщине нанесенной пленки не превышает 0.05% на всей площади детали размером до 200 мм или кассеты с большим количеством подложек.

Такие параметры обеспечивают возможность получения с идентичными характеристиками за один технологический цикл большого количества некрупных оптических деталей, - но только широкополосных фильтров, как это видно из приведенных данных в предложенном способе. В этой работе [3] также показано, что толщина слоя на подложках в зависимости от положения на карусели достаточно сильно изменяется по отношению к центральному контрольному образцу: 0.95-1.2 для косинусной индикатрисы испарения (точечный источник). Это приводит к ошибкам в толщине слоев и к браку оптических деталей.

Как мы видим, применение точечного источника, например резистивного или электронно-лучевого испарителя, требует для получения однородного покрытия сложной геометрии движения деталей. Контроль толщины не по рабочему образцу, находящемся в планетарном движении, а по центральному образцу, находящемся только в осевом вращении приводит к ошибкам в толщине при нанесении покрытия. В работе [4] предложен способ регистрации пропускания, в которой сквозной контроль ведут непосредственно по одной из рабочих деталей, находящихся в планетарном движении, в момент прохождения ее перед фотометром. Это повышает точность контроля λmax на «пролетающей» подложке до нескольких ангстрем. Теоретически [5], на подложке радиусом 2,54 см, на которую велось напыление в описываемой работе [4], можно достичь однородности 0.002%. Однако даже при этом методе контроля и оптимальной геометрии расположения испарителя и планетарного вращения детали невозможно получить фильтры с требуемой однородностью и точностью λmax.

Одна из причин неравномерности слоев, не устраняемой вращением подложки, -возникновение на подложке температурных градиентов [6]. Действительно, в процессе напыления на оправу и помещенную в нее подложку падает энергия, переносимая конденсирующимся веществом и излучением от точечного испарителя. Так как осуществить теплоотвод от подложки, участвующей в планетарном движении, затруднительно, температура подложки в процессе напыления непрерывно растет. Плотность потока энергии можно считать равномерной по поверхности карусели при оптимальных расстояниях от испарителя до оси вращения подложек и высоте. Однако, поскольку центр и край подложки находятся не в одинаковых термодинамических условиях (влияние разности теплопроводности материала подложки и ее оправы, размера и формы области зоны контакта оправы с подложкой), их температура и, следовательно, коэффициенты конденсации любого вещества будут различными, т.е. появляется неравномерность толщины пленки. При сквозном контроле неравномерность приводит к ошибкам в регистрации толщины пленки на подложке, находящейся в планетарном движении.

Для увеличения однородности покрытий (и уменьшения температурных градиентов) надо удалять источник от подложки, тем более, если она имеет очень большие размеры. Типичные планетарные системы вращения, содержащие от четырех до пяти отдельных держателей подложки, как правило, дают относительно однородные покрытия, но они обязательно должны быть достаточно большими, чтобы наносить покрытия на оптику значительных размеров. Тогда использование указанного способа покрытия потребует предельно больших вакуумных устройств, вызовет трудности производства и все равно может привести к неприемлемому уровню для конкретных требований. Например, в работе [7] был разработан способ получения равномерной толщины при напылении многослойного зеркального покрытия на большой оптике. Для 1,8 м камеры с электроннолучевым испарителем рассчитана система планетарного движения подложки зеркала с прямым и противоположным вращением; при этом подложка не повторяет пройденной траектории движения над испарителем. Хотя в этом способе используют планетарное движение, чтобы уменьшить флуктуации осаждения, большие оптические размеры зеркала по отношению к общему размеру камеры приводят к покрытию со значительной степенью неоднородности толщины, поэтому отдельные участки облака пара источника перекрываются стационарными масками для обеспечения однородности толщины покрытия. Для выработки окончательных параметров конструкции по предложенному способу проводят тестовое напыление зеркала. С помощью лазерного фотометра строится карта пропускания покрытия. Измерения толщины и однородности тестовых пленок покрытия используют для уточнения размещения источника, его динамики испарения, для коррекции формы маски и ее ширины на соответствующем радиусе планетарного движения.

Недостатком способа является большая чувствительность однородности напыления к положению маски, которая остается фиксированной в процессе напыления. Одним из важнейших аспектов маскирующей системы является надлежащее крепление масок в камере для нанесения покрытия; маски должны быть расположены точно в позиции, определенной с помощью расчетной модели. Крепление маски должно быть стабильным и повторяемым, и необходимо принимать во внимание влияние теплового расширения, которое может привести к смещению маски. Также небольшие изменения в форме маски из-за меняющегося в ней напряжения от осажденной пленки могут оказать существенное влияние на однородность пленки. Другим недостатком предложенного способа является применение для контроля толщины покрытия кварцевого резонатора, который дает значения геометрической, в то время как необходимо контролировать оптическую толщину покрытия. Измерения, выполненные с кварцевым резонатором, калибруют апостериори. Калибровка может содержать ошибку, которая, однако, отсутствует при сквозном оптическом контроле толщины. Но в указанном способе применение сквозного оптического контроля при планетарном движении подложки практически невозможно.

Таким образом, в способах нанесения на подложки многослойных покрытий узкополосных интерференционных фильтров и зеркал с предельно высокими требованиями к однородности и толщине покрытия не могут быть использованы локальные точечные резистивные и электронно-лучевые испарители из-за технологических трудностей обеспечения подложкам сложного кинематического движения, из-за температурных градиентов на подложках и невозможности проведения сквозного контроля оптической толщины покрытия.

В качестве альтернативы для получения однородных покрытий используют магнетронное и ионно-лучевое распыление с протяженными (радиальными или линейными) источниками излучения. Эти источники дают более высокую энергию распыленного материала мишени, поступающего на подложку, меньший нагрев подложек от излучения и меньшую чувствительности осаждаемого материала к градиентам температуры подложки по сравнению локальными точечными испарителями. Ионно-лучевое распыление расширяет возможности в технологии выбора высокого класса покрытий для нанесения многослойных фильтров и зеркал. Материалы, которые следует наносить, могут легко заменяться соответствующим расположением разных мишеней. Можно использовать второй (ассистирующий) ионный источник, который влияет на морфологию, плотность и шероховатость растущей пленки, а также на химический ее состав, когда в нем используются реактивные газы для получения прозрачных пленок.

Известен способ применения радиального ионного источника и маятниково-планетарной системы движения подложки с вращением вокруг своей оси для получения однородных оптических покрытий без использования масок, экранирующих облако осаждаемых частиц [8]. Напыление производят при фиксированных положениях центра подложки относительно оси планетарной системы. Эти фиксированные положения, которые при суммарном напылении дают однородные покрытия, находят методом проб и ошибок в тестовых измерениях и моделированием распределения облака пара и ожидаемого распределения толщины. Подложки перемещают в два фиксированных положения, которые дают дополнительную картину распределения толщины и производят в них напыление в течение времени, обратно пропорционального крутизне распределения. Недостаток этого способа - отсутствие сквозного контроля и прямого мониторинга толщины пленки в двух фиксированных положениях, что приводит к ошибкам в абсолютной толщине покрытия.

Известен способ [9] осаждения тонкой пленки с высокой однородностью толщины на поверхности подложки, вращающейся вокруг своей оси, при перемещении подложки через область планарного магнетрона содержащую распыленное вещество. Способ включает в себя этапы: измерение распределения потока материала с использованием испытательного образца, который удерживается неподвижно при воздействии источника; построение компьютерной модели для вычисления профилей толщины в зависимости скоростей перемещения подложки; вычисление скоростей и времени распыления для получения заданного профиля толщины; использование интерфейса, который показывает предсказанные ошибки по толщине покрытия от пика до впадины для каждого из ряда функций скорости. Измерения толщины пленки тест-образца в предложенном способе должны проводиться с высокой точностью в большом динамическом диапазоне от нескольких нм до 1000 нм с точностью несколько десятых процента. Недостаток способа: если распределение потока измеряется с недостаточной точностью, теоретическая модель для предсказания профиля толщины осажденной пленки (предполагаемые распределения потока и скорости перемещения подложек поперек источника) будет недостаточна точна. Кроме того, авторы настоящего изобретения признают, что медленные скорости вращения подложки (в то время как подложка перемещается по источнику) приводят к волновому эффекту - колебаниям толщины покрытия в зависимости от радиуса по подложке, которые могут быть неприемлемыми для конкретных изделий. Также недостатком этого способа является то, что его трудно применить к изготовлению многослойных покрытий интерференционных фильтров из-за отсутствия данных об оптической толщине и однородности нанесенного покрытия: в этом способе невозможно проведения сквозного контроля оптической толщины in situ во время напыления, так как подложка находится в планетарном движении.

Известно устройство и способ получения однородных покрытий на подложку распылением ионным пучком, включающий очень большой набор мишеней и источников, размещенных в отдельных камерах [10]. Поперечные размеры каждого ионного пучка менее 1/10 размера подложки. Камера с источниками отделена от камеры с мишенями и подложкой стенкой с отверстиями, соответствующими ширине ионных пучков. В камерах поддерживают независимый режим давления. Способ предусматривает нанесение однородных пленок нескольких выбранных материалов с использованием двух наборов мишеней и соответствующих им источников ионов, при этом мишени распределяют вокруг оси симметрии, ортогональной к подложке, и наклоняют этой нормали. В одном наборе мишени образуют две поверхности призмы; в другом - поверхность конуса. В каждый набор устанавливают несколько десятков мишеней, их размер не превышает 1/10 размера подложки. Однородность покрытия достигают выбором параметров системы: расстояния между мишенями и подложкой, угла наклона мишеней к нормали, расстояния между мишенями. Предусмотрены система измерения ионного тока каждого луча, возможность вращения и смещения набора мишеней.

Однако использование при распылении нескольких десятков ионных источников, симметрично расположенных вокруг конической мишени, над которой устанавливают подложку, не приводит к увеличению однородности покрытия. Однородность будет такая же, как и при использовании двух диаметральных источников. Для повышения однородности авторы предлагают линейно перемещать подложку, подбирать расстояние между мишенями, расстояние между мишенями и подложкой, а также ориентацию мишени относительно подложки, однако не указывают, что должно быть проведено тест-напыление с каждым источником. Тестовое напыление также необходимо и потому, что иррадиационная способность множества мишеней, даже изготовленных из одного материала, может отличаться. Проблемно получение однородных по иррадиации мишеней. В результате - большая цена мишени, приготовленной из ультрачистого материала. Предложенное решение сложно выполнить, значительно увеличивается стоимость установки и технологического процесса. Кроме того, перемещение подложки исключает сквозной контроль оптической толщины пленок на подложке, который необходим при изготовлении многослойных покрытий.

В изобретении [11] лучшая однородность достигается благодаря использованию нескольких мониторов, которые управляют теневыми масками (пальцами) во время напыления на разных радиусах подложки. Контроллер может быть запрограммирован так, чтобы измерять пропускание в каждой кольцевой зоне и затем регулировать напыление для обеспечения однородного профиля. Измерения и регулировка могут быть сделаны непрерывно во время напыления. Профиль пропускания обрабатывается на компьютере и непрерывно генерируется во время напыления. Во время напыления на радиусе с более толстым покрытием выдвигается маска-палец, чтобы уменьшить степень напыления, тем самым вдоль всего радиуса поучается более однородная пленка. Пальцы вдвигаются или выдвигаются отдельными моторами.

Однако расположение пальцев и контроль пропускания в дискретных точках приводят к неоднородностям типа волнообразного распределения толщины многослойного покрытия. Центральная зона подложки является мертвой зоной и не может быть использована как фильтр, так как в ней устанавливают блокирующее стекло, чтобы избежать сильного перепыления в центре, увеличения толщины пленки и растрескивания пленки и подложки. Маски, системы их приводов, расположенные вблизи подложки, могут вносить загрязнения в пленку.

Известен способ для получения однородных покрытий с динамической маской, применимый к любому типу напыления, но особенно полезный для распыления ионным пучком [12]. Способ включает следующие этапы. 1. Напыление на ионной установке подложки, на которую нанесен фоторезист в виде решетки, снятие фоторезиста, измерение геометрической толщины ступенек на профилометре. 2. Определение индикатрисы распыления источника. 3. Построение компьютерной модели, в которой рассчитывают распределение толщины покрытия в зависимости от заданных параметров: индикатриса распределения потока источника, форма подложки, форма маски и режим движения маски, которая блокирует часть распыляемого потока, перед тем как он попадет на подложку. Форма, скорость и положение маски, время, необходимое для достижения в каждой точке подложки заданной толщины слоя, контролируются компьютером, чтобы настроить точное распределение толщины. Изменения толщины, вызванные расходованием источника и мишени, компенсируются изменением режима движения маски. Достигаемая однородность толщины слоя составляет ~ 0.1%.

Однако использование этого способа для изготовления многослойных покрытий оптических фильтров проблематично, так как отсутствует сквозной контроль оптической толщины пленки во время напыления, а модель управления процессом строится на основании измерений геометрической толщины пленок. Реальная эрозия мишени во время напыления может отличаться от модельной, что также вносит ошибку в толщине пленки. Кроме того, маска может распыляться и вносить загрязнения в покрытие.

Наиболее близким к изобретению является способ нанесения многослойных покрытий на круглые и прямоугольные подложки на ионной установке с линейным источником [13], направленным на поверхность сменяемой прямоугольной мишени, параллельной источнику. Линейный источник и мишень устанавливают стационарно. Подложку располагают над мишенью на подвижную платформу, под которой устанавливают апертурную линейную диафрагму, ограничивающую поток частиц от мишени в направлении движения платформы, перпендикулярном длинной оси источника (мишени). Для определения индикатрисы распыления мишени проводят тестовые нанесения отдельных слоев или многослойной системы на неподвижную подложку. Получают, с конкретными параметрами, типичную картину распределения: косинусное в направлении короткой стороны источника и почти плоское в направлении длинной стороны ионного источника. Линейная геометрия источника и мишени дает хорошую однородность напыления на подложке в одном измерении, в направлении длинной стороны. В этом измерении потери толщины на краях подложки по сравнению с центром составляют 5-10%. При распылении на рабочую подложку однородность толщины в направлении движения платформы получают путем выполнения перемещения подложки в прямом и обратном направлении на величину открытой апертуры.

Для улучшения однородности в перпендикулярном направлении возможны варианты: 1. Выполняют вращение подложки и одновременно ее перемещают на платформе над линейной апертурой с определенным расчетным профилем скорости, который компенсирует изменение скорости напыления из-за эрозии мишени. 2. Осуществляют непрерывное движение подложки над специально скроенной и установленной в линейную апертуру маской, ширина которой на определенном расстоянии от центральной линии определяется относительной скоростью осаждения, определенной по тестовым измерениям.

Толщина пленок, осаждаемых на рабочую подложку, контролируется временем распыления мишени. Для контроля также может быть использованы кварцевые микровесы, которые измеряют массу осаждаемого материала по изменению частоты резонатора.

Для улучшения процесса осаждения используют второй, ассистирующий линейный источник ионов, направленный прямо на подложку. С его помощью сглаживают поверхность подложки и подавляют образование дополнительной шероховатости с увеличением количества и толщины пленок покрытия. Он может быть использован для окисления осаждаемого материала.

К недостаткам прототипа следует отнести следующее.

В рассматриваемой методике пучок ионов главного линейного источника направляется на прямоугольную распыляемую мишень. Эта линейная геометрия обеспечивает хорошую однородность осажденной пленки только в одном измерении - по длинной стороне источника. Для улучшения однородности покрытия во втором измерении подложку вращают и одновременно линейно перемещают в направлении, перпендикулярном к длинному профилю источника. Линейное перемещение исключает возможность применения сквозного контроля оптической толщины покрытия: подложка перемещается медленно (особенно при ее больших размерах) и дискретно, строго на величину апертуры, а необходимая толщина в контрольной точке может быть достигнута в промежуточном положении подложки. В этом положении процесс напыления должен быть остановлен, но покрытие будет неоднородным, потому что подложка не переместилась на величину апертуры. Такой способ устранения неоднородностей не может быть применен при изготовлении интерференционных фильтров, где слои покрытия должны иметь строго заданную толщину. Применение только вращения подложки, без линейного перемещения, не устраняет неоднородности вследствие градиента индикатрисы распыления в направлении перпендикулярном профилю источника, так как положение индикатрисы относительно подложки не контролируется и в рассматриваемом способе может быть произвольным. В другом варианте для компенсации неоднородности покрытия между мишенью и подложкой вставляют тщательно сформированные апертурные маски. Однако использование апертурной маски требует громоздких итераций по ее формированию и может быть непрактичным для случаев, когда требуется очень высокая однородность. Распределение потока, падающего на подложку, может изменяться с течением времени, так как мишень расходуется, поэтому форму маски необходимо модифицировать in situ в процессе распыления, а не использовать расчетные маски, сделанные заранее по тестовым измерениям. Кроме того, апертурная маска может распыляться и вносить загрязнения в покрытие: любая точка поверхности подложки пересекает край апертурного отверстия, ограничивающего поток распыляемого материала мишени, как при линейном перемещении подложки поперек апертурного отверстия (с маской или без маски), так и при вращении подложки над апертурой.

Целью изобретения является получение однородных многослойных покрытий интерференционных фильтров и зеркал с контролем толщины и однородности многослойных покрытий во время распыления.

Поставленная задача получения однородных покрытий решается благодаря тому, что в способе, в котором на вакуумной установке с линейным источником ионов проводят тестовое распыление прямоугольной мишени для получения распределения толщины пленки на поверхности подложки, предусмотрены следующие отличия.

Линейный источник ионов и мишень устанавливают на платформу фиксированно друг относительно друга с возможностью их общего перемещения в направлении, перпендикулярном к длинному профилю источника. Проводят тестовое распыление материала мишени на большую неподвижную подложку. При этом второй ионный (ассистирующий) источник используют для получения прозрачных пленок окислов распыляемых металлов. На тестовом распределении толщины пленки на поверхности подложки находят линию перегиба распределения, параллельную длинной стороне линейного источника ионов. Линия перегиба задает положение рабочей подложки. Перемещением платформы с линейным источником и мишенью устанавливают середину линии перегиба распределения на центр рабочей подложки, придают вращение подложке вокруг оси, перпендикулярной подложке и проходящей через ее центр. При таком положении платформы наносят покрытие на вращающуюся рабочую подложку. Во время распыления ведут сквозной контроль оптической толщины покрытия двух участков - в центре и на расстоянии от центра подложки. Положение линии перегиба распределения может измениться на подложке во время распыления из-за расхода материала мишени, ее эрозии и изменения геометрии. Если при этом появляется разность толщины покрытия двух участков подложки, то вызванную этим разность сигналов контрольных систем используют как сигнал обратной связи для смещения платформы источник-мишень. Положение платформы и соответственно положение линии перегиба относительно оси вращения подложки корректируют во время распыления для получения однородного покрытия заданной толщины.

Сущность предлагаемого способа нанесения покрытия многослойных фильтров и зеркал заключается в том, что центр вращающейся подложки, на которую ведут распыление мишени линейным ионным источником, располагают на середине линии перегиба распределения толщины покрытия и во время нанесения покрытия ведут сквозной контроль оптической толщины покрытия в двух участках подложки и корректируют положения линии перегиба распределения толщины относительно центра вращающейся подложки.

Сущность изобретения поясняется чертежами.

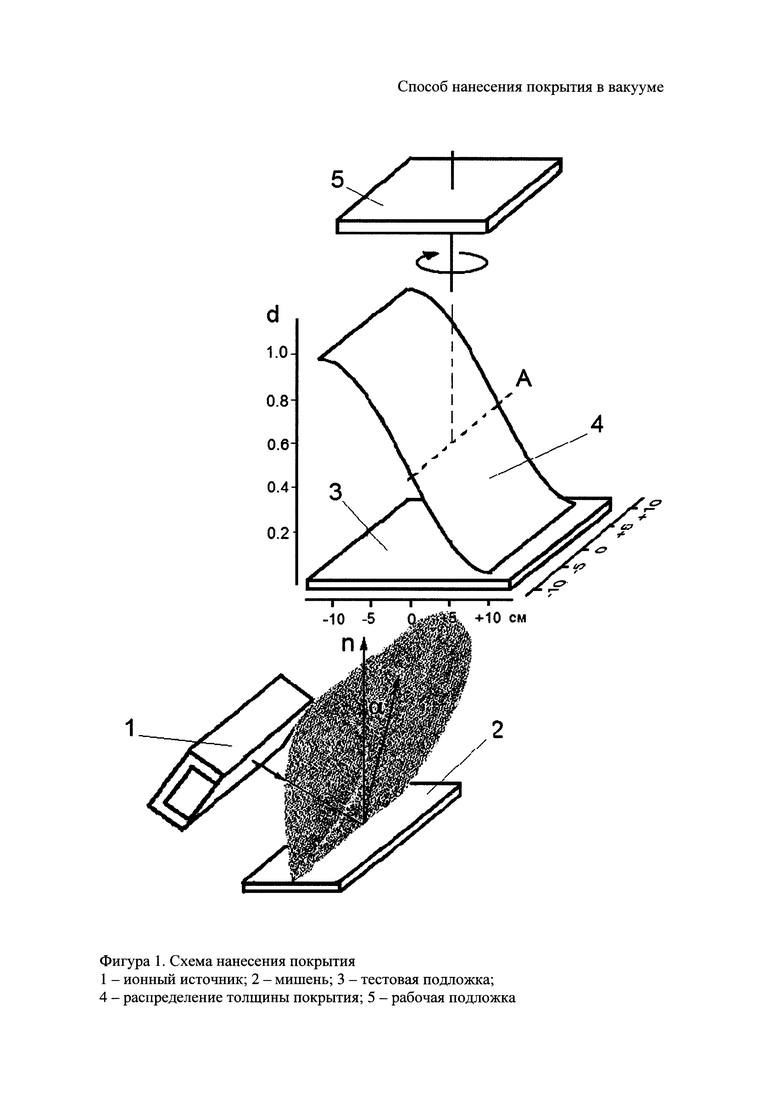

На фигуре 1 условно показана схема расположения ионного источника 1, мишени 2, тестовой подложки 3, распределение толщины покрытия 4 на тестовой подложке 3, рабочая подложка 5.

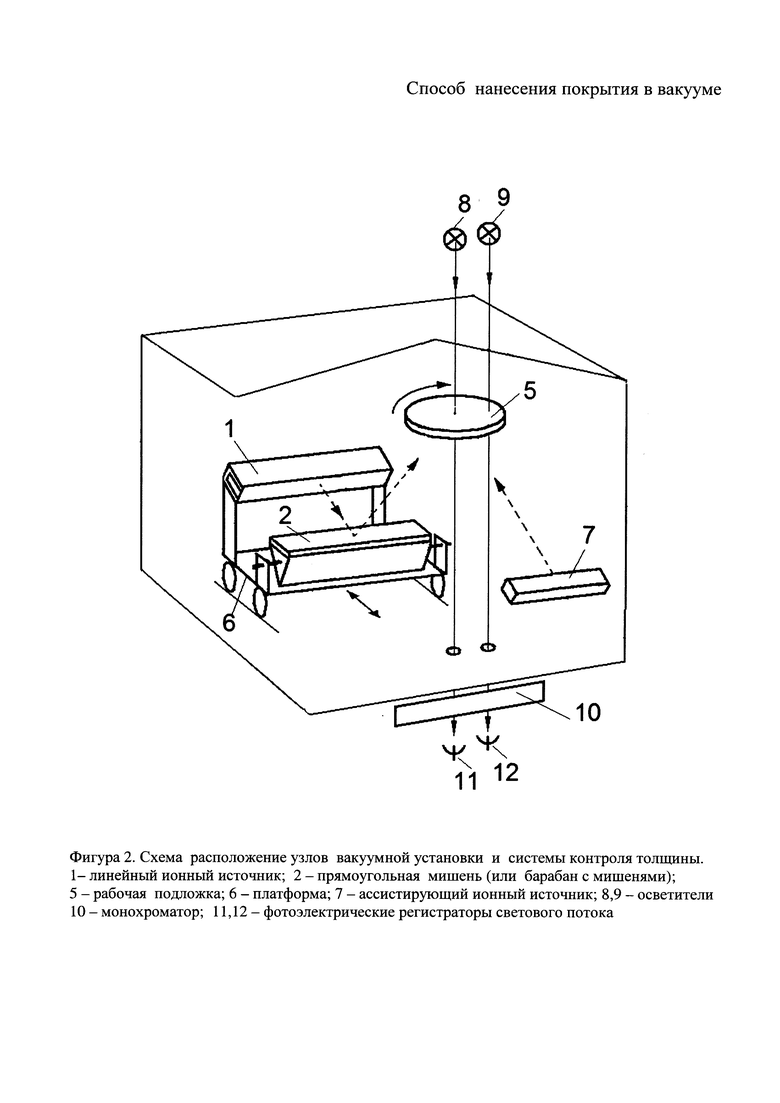

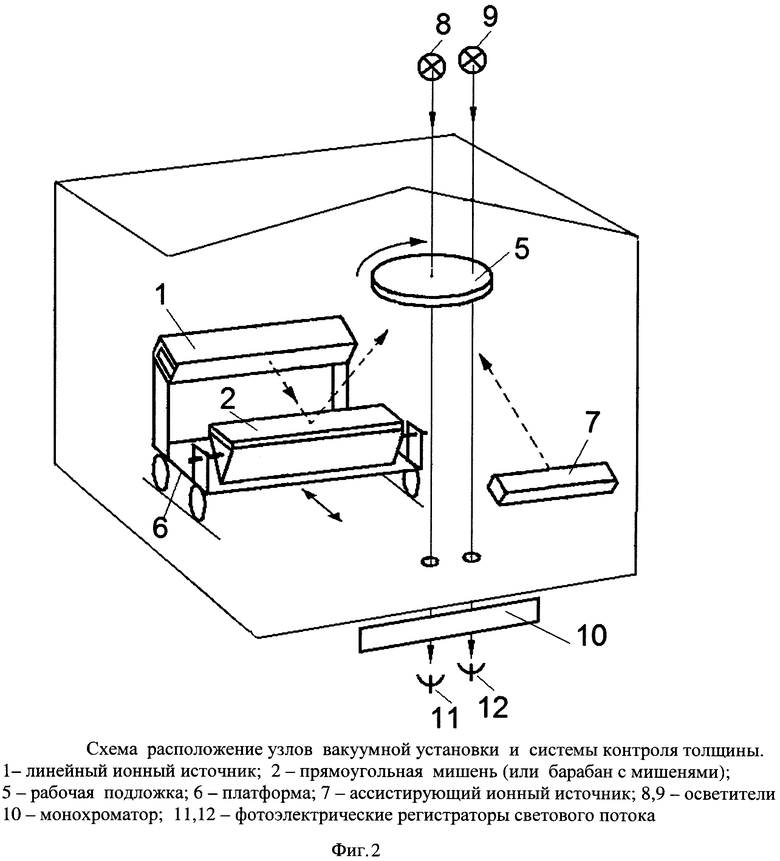

На фигуре 2 в аксонометрической проекции показана схема расположения узлов вакуумной установки и системы контроля, используемых для реализации предлагаемого способа нанесения покрытий: 1 - линейный ионный источник, 2 - прямоугольная мишень (или барабан с мишенями), 5 - рабочая подложка, 6 - платформа, 7 - ассистирующий ионный источник, 8, 9 - осветители, 10 -монохроматор, 11, 12 - фотоэлектрические регистраторы светового потока.

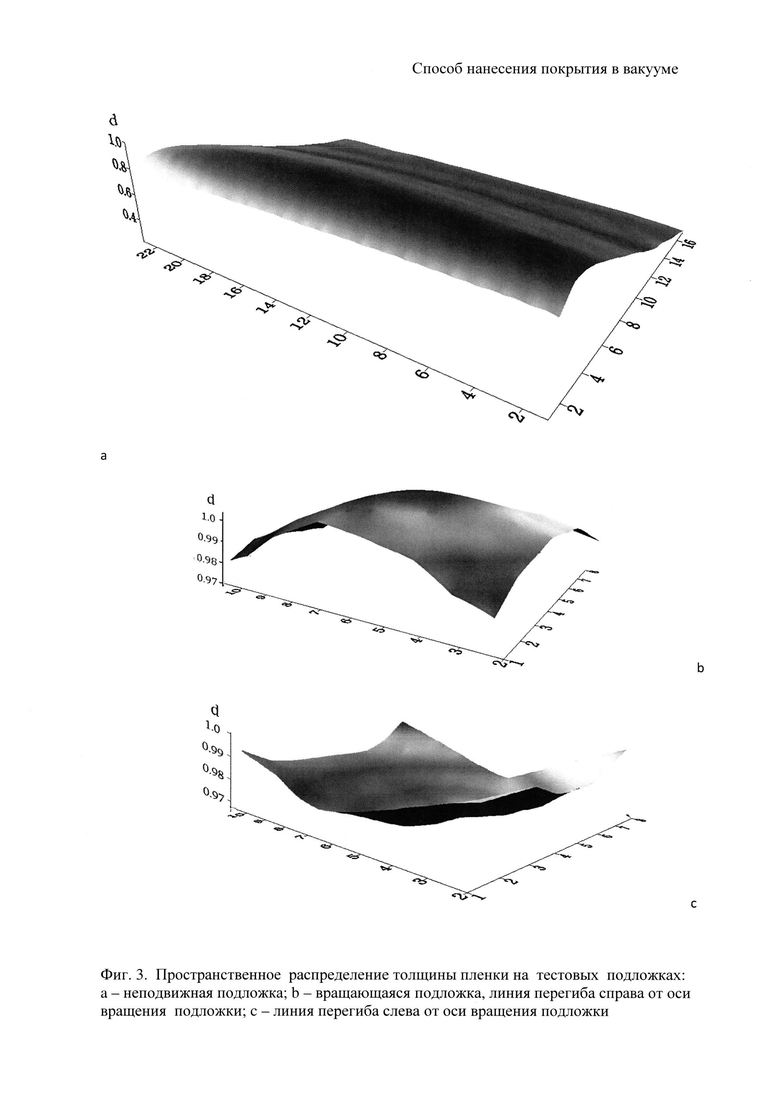

Фигура 3a, b, с иллюстрирует пространственное распределение толщины пленки на неподвижной тестовой подложке 3 и распределение толщины пленки на вращающихся подложках для двух положений платформы с линейным ионным источником и мишенью.

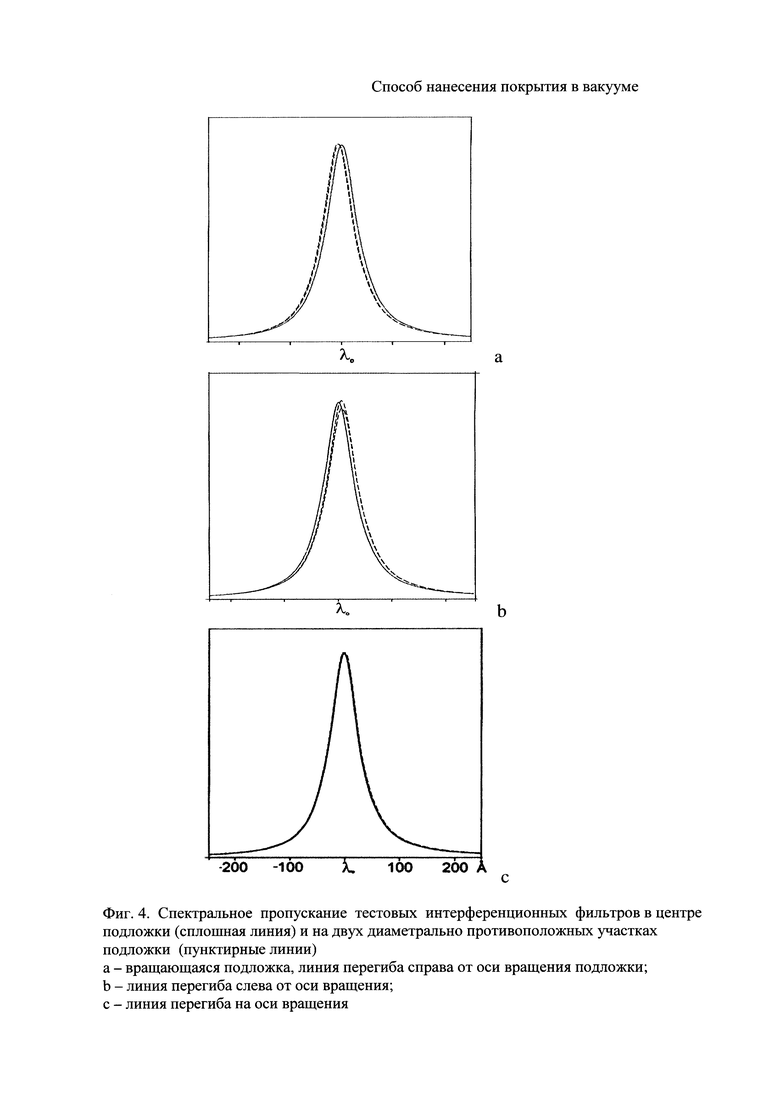

На фигуре 4 показаны тестовые спектральные кривые положения максимумов пропускания интерференционных фильтров в центре и на расстоянии от центра подложки при трех положениях платформы с линейным ионным источником и мишенью.

Предлагаемый способ нанесения покрытий реализуют следующим образом.

На вакуумной установке проводят тестовое напыление на неподвижную подложку. Линейная геометрия источника и мишени, так же как у прототипа, дает хорошую однородность напыления на подложке в одном измерении, в направлении длины ионного источника. Небольшие потери толщины покрытия происходят в этом направлении только на краях подложки. Обоснование выбора взаимного расположения и кинематики узлов подколпачной системы вакуумной установки для получения однородных покрытий в перпендикулярном направлении (поперек линейного размера источника ионов) иллюстрируется фиг. 1. На ней условно изображено распыление линейным ионным источником 1 мишени 2 и распределение толщины осажденного покрытия 4 на неподвижной подложке 3. В случае, когда ионный пучок падает на мишень под углом 45°. как это показано на фиг. 1, распределение относительной толщины пленки d на неподвижной подложке, край которой находится над осевой линией мишени, а плоскость параллельна плоскости мишени, соответствует формуле d=а+b⋅cos2α, где α - угол между нормалью к осевой линии мишени и направлением на любую точку подложки в любой плоскости, перпендикулярной ионному источнику и мишени. Коэффициенты «а» и «b» определяются геометрией подколпачной системы вакуумной установки. Толщина покрытия подложки, наибольшая в направлении нормали к осевой линии мишени, уменьшается с удалением от нормали. Поверхность 4 показывает подобное квадратичное косинусное распределение толщины покрытия. В этом распределении имеется линия, в которой производная функции d=f(α) имеет максимум - линия перегиба "А": в одну сторону от нее ближе к середине мишени толщина покрытия к краю неподвижной подложки растет, в другую, к противоположному краю, симметрично убывает. Если в середине линии перегиба расположить ось вращения рабочей подложки 5, поверхность которой параллельна плоскости мишени, то при напылении толщина покрытия в каждой точке вращающейся подложки 5 на любом расстоянии от центра вращения будет одинаковой уже за время одного оборота подложки. Действительно, поворот подложки эквивалентен повороту индикатрисы распыления. Поэтому траектория любой точки вращающейся подложки за время одного полуоборота проходит область, где распределение осаждаемого покрытия пропорционально cos2 α. За время следующего полуоборота эта точка подложки проходит в области, где распределение покрытия пропорционально sin2 α, поэтому суммарная толщина покрытия за два полуоборота будет одинаковой для всех точек подложки, если от начала до остановки нанесения покрытия подложка сделает целое число оборотов. Но процесс нанесения покрытия начинается и останавливается открыванием и закрыванием подложки на любой фазе ее вращения, и покрытие в какой-то степени может быть неоднородным. Величина неоднородностей зависит от скорости вращения подложки и от скорости осаждения материала пленки. Рассмотрим осаждение в двух диаметрально противоположных участках на подложке, находящихся на одинаковом расстоянии от оси вращения. Максимальная разность их оптической толщины будет набегать за время четверти оборота подложки. При дальнейшем вращении подложки толщины покрытия участков выравниваются, затем разность меняет знак и т.д. При ионно-лучевом распылении скорость осаждения пленок, например SiO2, в центре подложки по оптической толщине составляет ~ 5  /сек. Предельное различие средних за четверть оборота скоростей осаждения пленки в двух противоположных участков приблизительно такое же. Установим скорость вращения подложки 10 об/сек, тогда разность в толщине пленки двух участков за четверть оборота набежит на величину 0.125

/сек. Предельное различие средних за четверть оборота скоростей осаждения пленки в двух противоположных участков приблизительно такое же. Установим скорость вращения подложки 10 об/сек, тогда разность в толщине пленки двух участков за четверть оборота набежит на величину 0.125  . Она будет не больше при остановке процесса нанесения покрытия в любой момент. Такая неоднородность покрытия на подложке в несколько раз меньше допустимого предела, и скорость вращения подложки 5-10 об/сек достаточна и технологически приемлема.

. Она будет не больше при остановке процесса нанесения покрытия в любой момент. Такая неоднородность покрытия на подложке в несколько раз меньше допустимого предела, и скорость вращения подложки 5-10 об/сек достаточна и технологически приемлема.

Взаимное расположение линейного источника 1, прямоугольной мишени 2 во время осаждения покрытия на подложке и схема контроля толщины покрытия показаны на фиг. 2.

Пространственное положение рабочей подложки 5 не меняют во время напыления, ее только вращают вокруг своей оси. Контроль толщины покрытия в двух точках, в центре и на расстоянии от центра, вращающейся подложки осуществляют во время напыления с помощью двух фотометрических систем 8-12. Линейный источник 1 и прямоугольную мишень 2 устанавливают на общую платформу 6, которая имеет возможность прямого и обратного перемещения в направлении оси вращения подложки. Перемещением платформы («связки» ионный источник-мишень) корректируют положение индикатрисы распыления относительно оси вращения подложки.

Для определения базового положения платформы проводят тестовое распыление мишени, например, из алюминия на неподвижную подложку больших размеров. Нанесенную пленку фотометрируют на денситометре, строят картину относительного распределения толщины (оптической плотности) покрытия и выявляют положение линии перегиба.

Как иллюстрация способа, на фиг. 3а приведена картина поверхностного распределения толщины покрытия - пленки алюминия - на неподвижной подложке, полученного в тестовом эксперименте. Картина показывает положение линии перегиба в распределении толщины покрытия. В последующих процессах для получения однородного покрытия на рабочей подложке распыление ведут после установления линии перегиба на ось вращения подложки перемещением платформы ионный источник-мишень. При неточной установке, если линия перегиба окажется правее оси вращения подложки, толщина покрытия в центре подложки будет больше, а если линия перегиба окажется левее оси вращения, то наоборот, покрытие на краю будет толще.

Возможны два варианта итераций нахождения необходимого положения платформы, либо по распределению толщины покрытия, либо по спектральному смещению максимума пропускания фильтров.

На фигурах 3b, 3с как пример приведен первый вариант итераций - по распределению толщины покрытия. Итерации иллюстрируются графиками поверхностного распределения толщины пленки алюминия на поверхностях вращающихся прямоугольных подложек при двух положениях платформы. По осям отложены линейные размеры подложки и относительная толщина пленки. На фигуре 3б толщина покрытия в центре вращающейся подложки больше на ~ 2.5%, чем на краю, а на фигуре 3с - наоборот. Расстояние между двумя положениями платформы составляет около 4 см. 3а одну-две итерации находят положение платформы, при котором радиальные неоднородности толщины покрытия из-за неточной установки линии перегиба на оси вращения подложки в направлении, перпендикулярном к источнику, составляют не более 0.01%. Чтобы избежать уменьшения толщины пленки (появление недопустимых неоднородностей) на периферии вращающейся подложки из-за краевых эффектов линейного источника, размер рабочей подложки устанавливают в пределах 0.6-0.8 от линейного размера ионного источника.

Во втором варианте итераций нахождения необходимого местоположения платформы с линейным ионным источником и мишенью на вращающихся тестовых подложках изготавливают интерференционные фильтры распылением двух мишеней, например, из титана и кремния. В этом случае используют ассистирующий ионный источник 8 (фиг. 2) для получения на подложке прозрачных окислов и упрочнения покрытия. Контроль толшины зеркальных слоев и разделительного промежутка фильтров во время напыления ведут в заданной длине волны λ0 в центре подложки вдоль оси ее вращения с контрольной системой 8, 10, 11 - Длину волны максимума пропускания λmax изготовленного фильтра в разных участках подложки измеряют in situ на контрольной системе вакуумной установки или на отдельном спектрофотометре. По изменению длины волны максимума пропускания фильтра λmax на краю подложки относительно длины волны максимума пропускания λ0 в центре (в коротковолновую или длинноволновую часть спектра) определяют величину и знак необходимого смещения платформы ионный источник-мишень в направлении оси вращения подложки. Устанавливают платформу в новое положение и выполняют изготовление рабочих фильтров.

Для иллюстрации этого варианта итераций на фиг. 4 приведены спектральные кривые пропускания, полученные на спектрофотометре Хитачи U3400 для трех пятнадцатислойных интерференционных фильтров. Сплошные линии показывают положение максимума пропускания фильтров в центре (на оси вращения) подложки, а пунктирные - в двух диаметральных участках подложки на расстоянии 3 см от центра подложки. По спектрам определяют радиальную и осевую однородность многослойного покрытия. Фильтр (фиг. 4а) получен в первом положении платформы, когда линия перегиба была расположена справа от оси вращения подложки, при этом длина волны максимума пропускания на расстоянии от центра меньше, чем в центре. Фильтр (фиг. 4b) получен в положении платформы, отодвинутой на 10 мм от первого положения, линия перегиба оказалась слева от оси вращения подложки, и длина волны максимума пропускания в центре, наоборот, меньше. По измерениям в диаметрально противоположных участках фильтры показывают хорошую, в пределах 0.5  , осевую однородность положения максимума пропускания. Это подтверждает однородность индикатрисы распыления в направлении перпендикулярном перемещению платформы, благодаря линейной геометрии ионного источника и мишени и ограничению размера подложки относительно размера источника. Однако неоднородность в радиальном направлении превышает установленный предел: длина волны максимума пропускания фильтра на расстоянии от центра подложки (фиг. 4а) примерно на 6

, осевую однородность положения максимума пропускания. Это подтверждает однородность индикатрисы распыления в направлении перпендикулярном перемещению платформы, благодаря линейной геометрии ионного источника и мишени и ограничению размера подложки относительно размера источника. Однако неоднородность в радиальном направлении превышает установленный предел: длина волны максимума пропускания фильтра на расстоянии от центра подложки (фиг. 4а) примерно на 6  меньше λ0 в центре подложки, а у фильтра (фиг. 4b), наоборот, на 5

меньше λ0 в центре подложки, а у фильтра (фиг. 4b), наоборот, на 5  больше. По спектрограммам найдено место положения платформы с ионным источником и мишенью, при котором вновь напыленный тестовый фильтр (фиг. 4с) показывает заданную длину волны максимума пропускания λ0 с отклонением (неоднородностью) менее 0.5

больше. По спектрограммам найдено место положения платформы с ионным источником и мишенью, при котором вновь напыленный тестовый фильтр (фиг. 4с) показывает заданную длину волны максимума пропускания λ0 с отклонением (неоднородностью) менее 0.5  также и в радиальном направлении.

также и в радиальном направлении.

С выбранным положением платформы проводят напыление покрытий многослойных узкополосных интерференционных фильтров на рабочие подложки.

Контроль оптической толщины оптических слоев ведут не только в центре, но и на расстоянии от центра подложки с контрольной системой 9, 10, 12 (фиг. 2). В процессе распыления геометрия мишени из-за расхода материала изменяется, и может появиться разница в скорости роста оптической толщины покрытия в центре и на расстоянии от центра подложки. В этом случае платформу с ионным источником и мишенью перемещают в необходимом направлении во время напыления или при кратковременной остановке процесса напыления.

При ионно-лучевом распылении материал мишени, поступающий на подложку, имеет большую энергию, подложка меньше нагревается от излучения, и оптические свойства осажденного материала меньше чувствительны к градиентам температуры, чем при электронно-лучевом и термическом испарении. Поэтому неоднородности покрытия, возникающие от неравномерности прогрева материала подложки и ее оправы, оказываются ниже требуемых допусков. Более того, возможный вклад этих неоднородностей «автоматически» снижается при коррекции положения платформы с источником и мишенью по рассогласованию сигналов контрольных устройств в центре и на краю подложки.

Приведенные примеры показывают, что предложенный способ нанесения покрытий обеспечивает изготовление многослойных зеркал, интерференционных фильтров путем нанесения покрытий заданной и контролируемой непосредственно по рабочей детали оптической толщины с неоднородностью толщины покрытия и разбросом длины волны максимума пропускания по поверхности фильтра менее 0.5  .

.

Источники информации

[1] Фурман Ш.А. Тонкослойные оптические покрытия (конструирование и изготовление). Л.: Машиностроение, 1977. 264 с.

[2] Musset A., Stevenson I. Thickness distribution of evaporated films // Proс. SP1E. 1990. v. 1970. P. 287-291.

[3] Котликов E.H., Иванов В.А., Прокашев В.П., Тропин А.Н. Равномерность толщины пленок, осажденных на вращающиеся подложки // Оптический журнал. 2009. т 76, №2. С. 58-62.

[4] Александрович С.В., Кобанов Н.И., Осак Б.Ф., Парфенова Р.И., Скоморовский В.И. Контроль пропускания многослойной диэлектрической системы в процессе вакуумного напыления // ОМП. 1976. №8. С. 41-43.

[5] Бернд К.Г. - В кн.: Физика тонких пленок, т. 3. М.: Мир, 1968. С. 45.

[6] Прошин В.А., Александрович С.В. Получение диэлектрических покрытий с высокой однородностью по толщине // Исследования по геомагнетизму, аэрономии и физике Солнца. Вып. 60. 1969. С. 97-100.

[7] Oliver J.В. and Talbot D. Optimization of deposition uniformity for large-aperture National Ignition Facility substrates in a planetary rotation system // Applied Optics. 2006. Vol. 45, No. 13. P. 3097-3105.

[8] Dligatch S., Gross M., Chtanov A. Ultra-low-reflectance, high-uniformity, multilayer-antireflection coatings on large substrates deposited using an ion-beam sputtering system with a customized planetary rotation stage // Proc. SPIE. Vol.8168. Advances in Optical Thin Films IV, 816803 (October 03, 2011). doi:10.1117/12.896747

[9] Patent US 6,524,449. Method and system for producing sputtered thin films with sub-angstrom thickness uniformity or custom thickness gradients, 2003.

[10] Patent US 2014/0090973. Device and method for ion beam sputtering, 2014.

[11] Patent US 6,547,939 B2. Adjustable shadow mask for improving uniformity of film deposition using multiple monitoring points along radius of substrate, 2003.

[12] Patent US 7,062,348 B1. Dynamic mask for producing uniform or graded-thickness thin films, 2006.

[13] Gawlitza P., Braun S., Lipfert S., Leson A. Ion beam sputter deposition of x-ray multilayer optics on large areas // Proc. SPIE. Vol. 6317. 63170G-2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка карусельного типа для магнетронного напыления многослойных покрытий и способ магнетронного напыления равнотолщинного нанопокрытия | 2015 |

|

RU2606363C2 |

| ОТРАЖАЮЩЕЕ ПОКРЫТИЕ | 2001 |

|

RU2206634C2 |

| Устройство для нанесения покрытий на подложки в вакууме | 2016 |

|

RU2634833C1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИНТЕРФЕРЕНЦИОННЫХ ПОКРЫТИЙ НА ОПТИЧЕСКОМ ЭЛЕМЕНТЕ | 2022 |

|

RU2811325C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ОПТИЧЕСКИХ ПОКРЫТИЙ | 2005 |

|

RU2312170C2 |

| Устройство для нанесения металлического покрытия на пьезопленку вакуумно-плазменным методом | 2021 |

|

RU2768679C1 |

| УСТРОЙСТВО БЕСКОНТАКТНОГО ШИРОКОПОЛОСНОГО ОПТИЧЕСКОГО КОНТРОЛЯ ТОЛЩИНЫ ПЛЕНОК | 2014 |

|

RU2581734C1 |

| СПОСОБЫ, ИСПОЛЬЗУЮЩИЕ УДАЛЕННУЮ ПЛАЗМУ ДУГОВОГО РАЗРЯДА | 2013 |

|

RU2640505C2 |

| Устройство для напыления тонкопленочных покрытий | 2023 |

|

RU2817684C1 |

| СПОСОБ ФОРМИРОВАНИЯ МАГНИТОРЕЗИСТИВНОГО ЭЛЕМЕНТА ПАМЯТИ НА ОСНОВЕ ТУННЕЛЬНОГО ПЕРЕХОДА И ЕГО СТРУКТУРА | 2012 |

|

RU2522714C2 |

Использование: для нанесения покрытий на вакуумной установке с линейным источником ионов. Сущность изобретения заключается в том, что осуществляют распыление мишени на неподвижную тестовую подложку, получают распределение толщины покрытия по поверхности этой подложки и выполняют контроль толщины во время нанесения покрытия на рабочую подложку, при этом перемещением платформы, на которую устанавливают линейный ионный источник и мишень, совмещают середину линии перегиба поверхностного распределения толщины покрытия с центром вращающейся рабочей подложки, наносят покрытие на подложку и одновременно проводят сквозной контроль оптической толщины покрытия как вдоль оси вращения, проходящей через центр подложки, так и на расстоянии от центра подложки, и по разности сигналов, получаемых от контрольных устройств в центре и на расстоянии от центра подложки, корректируют положение линии перегиба распределения толщины относительно оси вращения подложки перемещением платформы с линейным ионным источником и мишенью в процессе нанесения. Технический результат: обеспечение возможности получения однородных многослойных покрытий интерференционных фильтров и зеркал с контролем толщины и однородности многослойных покрытий во время распыления. 4 ил.

Способ нанесения покрытий на вакуумной установке с линейным источником ионов, заключающийся в распылении мишени на неподвижную тестовую подложку, получении распределения толщины покрытия по поверхности этой подложки и контроле толщины во время нанесения покрытия на рабочую подложку, отличающийся тем, что перемещением платформы, на которую устанавливают линейный ионный источник и мишень, совмещают середину линии перегиба поверхностного распределения толщины покрытия с центром вращающейся рабочей подложки, наносят покрытие на подложку и одновременно проводят сквозной контроль оптической толщины покрытия как вдоль оси вращения, проходящей через центр подложки, так и на расстоянии от центра подложки, и по разности сигналов, получаемых от контрольных устройств в центре и на расстоянии от центра подложки, корректируют положение линии перегиба распределения толщины относительно оси вращения подложки перемещением платформы с линейным ионным источником и мишенью в процессе нанесения.

| Gawlitza P., Braun S., Lipfert S., Leson A, Ion beam sputter deposition of x-ray multilayer optics on large areas, Proc | |||

| SPIE., Vol | |||

| Автоматический зажим к прицельному станку для 3-линейной винтовки | 1925 |

|

SU6317A1 |

| Устройство для измерения скоростей испарения | 1939 |

|

SU63170A1 |

| СПОСОБ ИОННО-ЛУЧЕВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU1802551C |

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 1997 |

|

RU2155243C2 |

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ТВЕРДЫХ СПЛАВОВ | 1990 |

|

SU1707997A1 |

| WO 9523652 A1, 08.09.1995 | |||

| CN 104131258 A, 05.11.2014. | |||

Авторы

Даты

2018-05-23—Публикация

2017-04-13—Подача