Заявляемое в качестве изобретения техническое решение относится к контрольно-измерительной технике и может быть использовано для бесконтактного контроля толщины прозрачных пленок, наносимых на подложки в вакууме.

В последние годы достигнут огромный прогресс в развитии численных методов проектирования оптических покрытий. Этот прогресс сопровождался постоянным совершенствованием технологий напыления тонких слоев в вакууме. В настоящее время используются десятки различных методов напыления, причем все более широкое распространение приобретают так называемые высокоэнергетические процессы напыления материалов, в которых энергии напыляемых атомов и молекул составляют десятки и даже сотни электронвольт. Последнее связано с тем, что высокоэнергетические процессы позволяют получить наиболее качественные слоистые покрытия.

Современные оптические покрытия представляют собой последовательности тонких плоскопараллельных диэлектрических слоев с толщинами от долей до сотен нанометров, наносимых на поверхности оптических элементов путем напыления в глубоком вакууме.

Проектирование оптических покрытий невозможно без решения сложной обратной математической задачи определения параметров, в первую очередь, толщин слоев покрытия, обеспечивающих требуемые спектральные свойства этого покрытия. Важным направлением совершенствования оптических покрытий является внедрение все более точных методов контроля толщин слоев покрытия в процессе их напыления.

В настоящее время все более широко используются методы широкополосного оптического контроля толщин слоев, основанные на многократных измерениях коэффициентов пропускания и отражения покрытий в процессе их производства. Дальнейшие перспективы в развитии этих методов связаны как с разработкой новой чувствительной аппаратуры регистрации спектральных характеристик покрытия, так и с отработкой методики использования этой аппаратуры и внедрения новых эффективных алгоритмов обработки больших объемов экспериментальных данных в режиме он-лайн.

В настоящее время используются десятки различных методов напыления оптических покрытий. Условно их можно разделить на два основных класса: методы, использующие испарение материалов, и методы, основанные на распылении пленкообразующих материалов за счет, например, магнетронного распыления или бомбардировки мишени пучком ионов инертных газов. Характерной особенностью методов первого класса является низкая кинетическая энергия напыляемых частиц (атомов или молекул), составляющая доли электронвольт. Методы распыления характеризуются, наоборот, высокой кинетической энергией напыляемых частиц, которая может достигать десятков и даже сотен электронвольт. Понимание того, что большая кинетическая энергия напыляемых частиц приводит к улучшению свойств образующих покрытие тонких пленок, привело к широкому внедрению методов распыления пленкообразующих материалов.

Существующие методы контроля толщин слоев покрытий в процессе их напыления можно разделить на три основных класса: контроль по времени напыления, контроль с помощью кварцевого датчика, оптические методы контроля. Могут применяться также и смешанные методики контроля. Наиболее перспективными с точки зрения достижения высокой точности контроля являются оптические методы. Важнейшим физическим аргументом в пользу этих методов является то, что они контролируют оптические толщины слоев, а не физические толщины, как в случае методов первых двух классов. Теория оптических покрытий показывает, что именно оптические толщины являются физическими параметрами, определяющими спектральные свойства покрытий.

Широкое внедрение диодных решеток, позволяющих быстро и точно регистрировать пропускание или отражение покрытия одновременно для сотен и даже тысяч спектральных точек, а также бурное развитие вычислительной техники обусловили огромный интерес к прямым широкополосным методам оптического контроля толщин слоев. Широкополосный прямой метод оптического контроля позволяет точнее контролировать процесс напыления, так как не нужно дополнительно определять калибровочные факторы, учитывающие разницу в толщинах слоев на изделиях и на свидетеле, находящемся в другом месте вакуумной установки и использующемся для спектрофотометрических измерений при непрямых методах контроля.

Прямой метод контроля наиболее естественным образом соответствует установкам с ионно-лучевым распылением, в которых:

- площадь, используемая для напыления, существенно меньше, чем в установках другого типа, например электронно-лучевого распыления, где могут оказаться предпочтительными и непрямые методы контроля.

- расположение вращающегося держателя образцов внутри камеры вертикальное в отличие от горизонтального расположения держателя в электронно-лучевых установках.

- технологический процесс предполагает необходимость вращения держателя на высокой скорости, например от 50 об/минут до 400 об/мин, для обеспечения высокого уровня равномерности напыляемых пленок на поверхности образцов.

- центральная зона подложкодержателя используется для соединения с приводом вращения держателя, что не позволяет установить по центру держателя образец, который можно было бы использовать для беспрерывной регистрации пропускания.

Известен Способ измерения толщин нанометровых слоев многослойного покрытия по патенту России на изобретение №2527670 от 10.01.2012 г., МПК: G01B 11/06, опубликованному 10.09.2014 г., при реализации которого в качестве контрольной подложки используют подложку с предварительно нанесенным слоем достаточной толщины, чтобы в спектральной зависимости отражения и/или пропускания от подложки с предварительно нанесенным слоем появился хотя бы один локальный экстремум или хотя бы одна точка перегиба, при этом само измерение толщины слоя может быть проведено как в режиме измерения спектра отражения, так и в режиме измерения спектра пропускания. При этом для каждого распыляемого материала используют отдельную контрольную подложку или несколько отдельных контрольных подложек. Может быть использована для всех распыляемых материалов единая сегментируемая на отдельные участки контрольная подложка.

Главные технологические особенности, роднящие конструктивные элементы способа по патенту №2527670 с заявляемым техническим решением, состоят в наличии контрольной подложки, что является их общим признаком.

Однако цели заявляемого технического решения и данного аналога несколько различаются, поскольку в аналоге основной задачей является уменьшение погрешности способа. Причем, как это видно по чертежу фиг. 2 данного аналога, контрольные подложки размещены в корпусе вакуумной камеры перпендикулярно лучу, а рабочие подложки размещены не планарно, а под углом к направлению излучения, что отличает данный аналог от заявляемого технического решения. Это может создавать дополнительные трудности измерения слоев за счет разных углов наклона рабочих и контрольных подложек.

Известно Устройство для бесконтактного измерения толщины пленок на вращающихся подложках (ПРОТОТИП) по патенту России на полезную модель №73728 от 12.11.207 г., МПК: G01B 11/00, H01L 21/66, опубликованному 27.05.2008 г., содержащее источник и приемник излучения, блок оцифровки и вычислений и детектор углового положения подложки, причем устройство дополнительно содержит блок кондиционирования сигнала, к управляющему входу которого подключен выход детектора углового положения подложки, выход приемника излучения подключен к сигнальному входу блока кондиционирования, выход которого электрически связан с входом блока оцифровки и вычислений. При этом устройство является многоканальным, т.е. содержит N приемников излучения, соединенных с блоком кондиционирования, который при этом имеет N сигнальных входов.

Главным отличительным признаком устройства-прототипа является наличие блока кондиционирования сигнала, который в устройстве решает задачу повышения точности измерений толщины слоев, наносимых на вращающиеся подложки, а также исключения сбоев в технологическом цикле, связанных с возможной клиновидностью подложки и/или ее наклоном относительно оси вращения путем достижения возможности синхронизации моментов измерения параметров отраженного луча с угловым положением оси вращения подложки.

Общие признаки прототипа и заявляемого технического решения - наличие контрольной подложки, на которую из источника излучения падает зондирующий пучок излучения с заданными параметрами.

Однако из-за того, что задачей прототипа было улучшение синхронизации, в разработке устройства-прототипа не уделено внимание расположению контрольной подложки. В заявляемом устройстве контрольную подложку размещают на двери вакуумной камеры, при этом соответствующее отверстие на подложкодержателе остается пустым для регистрации интенсивности сигнала светлого поля.

Цель разработки заявляемого технического решения - создание устройства бесконтактного оптического контроля толщины пленок с повышенной эффективностью контроля.

Техническая задача - разработка достаточно компактного устройства с максимальным увеличением точности измерений в случаях малого отклонения скорости вращения диска.

Сущность заявляемого технического решения состоит в том, что устройство бесконтактного широкополосного оптического контроля толщины пленок включает корпус вакуумной камеры, корпус держателя образцов, источник излучения, а также рабочие и контрольные образцы, причем устройство содержит спектрометр, линзы для ввода и вывода излучения из камеры, а вакуумная камера снабжена входным и выходными смотровыми окнами, через которые проходит излучение, при этом подложкодержатель, на котором расположены рабочие и контрольные образцы, выполнен круговым планарным и размещен на двери вакуумной камеры, при этом соответствующее отверстие на подложкодержателе остается пустым для регистрации интенсивности сигнала светлого поля, при этом при вращении подложкодержателя привод вращения подложкодержателя генерирует один синхроимпульс за полный оборот.

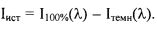

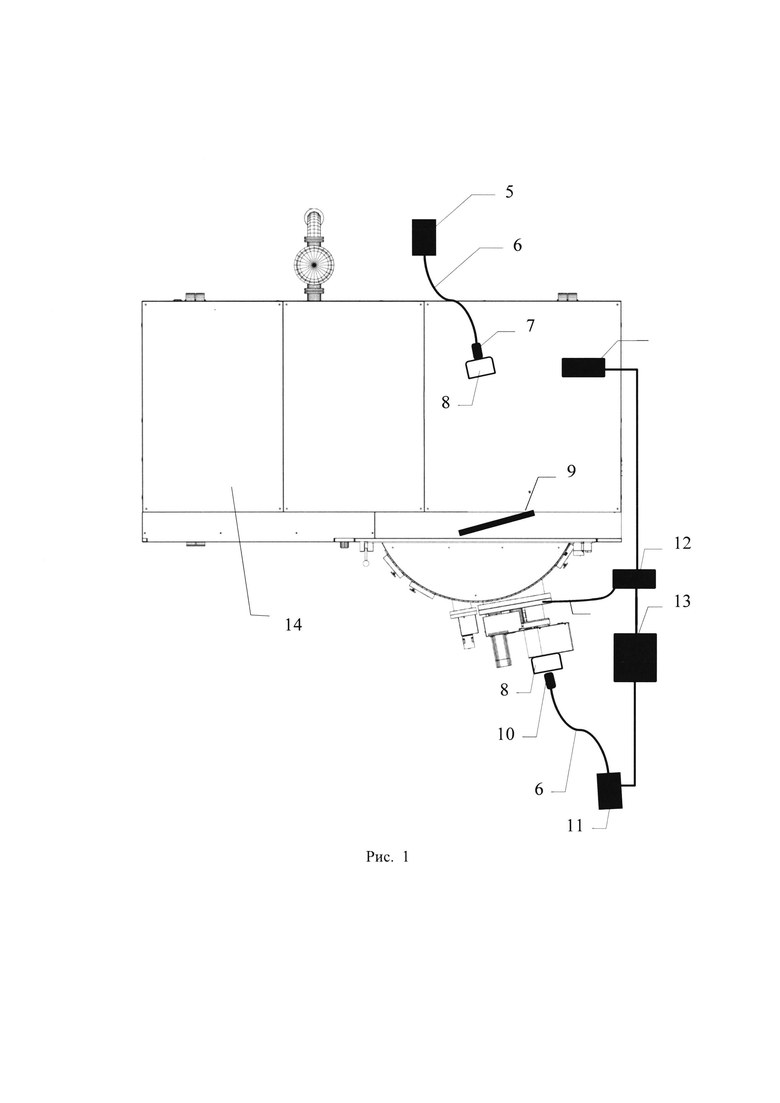

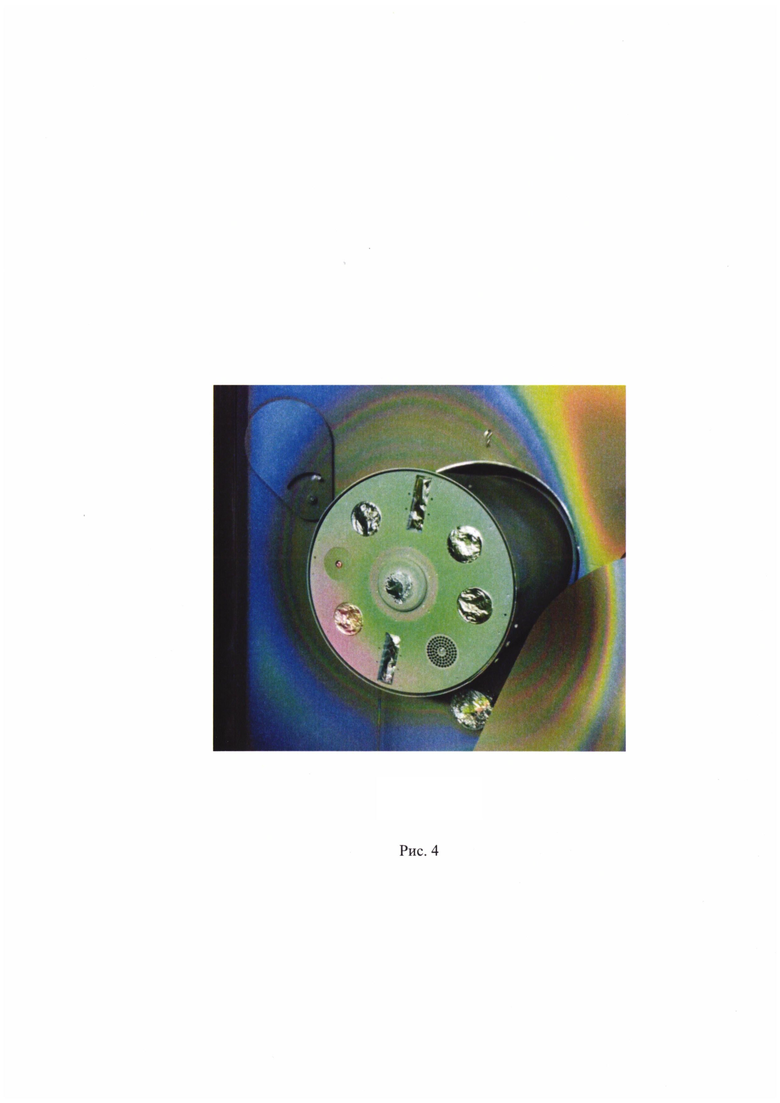

Заявляемое техническое решение проиллюстрировано чертежами рис. 1-3 и фотографией подложкодержателя 4, где:

1 - светлое поле подложкодержателя;

2 - темное поле подложкодержателя;

3 - контрольный образец;

4 - рабочие образцы;

5 - источник излучения;

6 - волоконно-оптические кабели;

7 - линза для ввода излучения в камеру;

8 - смотровое окно вакуумной камеры;

9 - корпус держателя образцов;

10 - линза для вывода излучения из камеры;

11 - спектрометр;

12 - программируемый логический контроллер;

13 - компьютер;

14 - корпус вакуумной камеры.

Заявляемое устройство состоит из вакуумной камеры 14, где размещены два или более испарителей материалов с различными показателями преломления. На двери вакуумной камеры размещают контрольную подложку, через которую проходит свет из источника 5, а на вращающемся барабане размещают рабочие образцы (подложки) 4, на которых в результате будет получаться требуемое многослойное покрытие. В подложкодержателе 9 одно отверстие 1, расположенное на аналогичном радиусе, что и контрольная подложка, остается пустым для регистрации интенсивности сигнала светлого поля, т.е. когда оптический канал проходит вдоль подложкодержателя через отверстие без установленного образца, I100%.

Для обеспечения работы системы оптического контроля необходимо также регистрировать интенсивность сигнала темного поля 2, т.е. когда держатель подложек расположен на пути оптического канала корпусом, Iтемн, и интенсивность сигнала через контрольный образец 3 на поверхность которого напыляются пленки, Iобразец.

Интенсивность источника излучения  Пропускание определяется выражением:

Пропускание определяется выражением:

Используемый дейтериево-галогенный источник света имеет широкий спектр излучения в диапазоне 215-2500 нм. Также источник имеет регулятор интенсивности. Его необходимо использовать для уменьшения сигнала в случае, если ожидаемый коэффициент пропускания контрольной подложки настолько высок, что вызывает превышение максимального сигнала детекторов спектрофометра. Волоконно-оптический кабель имеет диаметр сердцевины 600 мкм.

В установке использован высокочувствительный оптоволоконный спектрофотометр с ультранизким рассеянием света AvaSpec-ULS2048-USB2, производитель Avantes BV на основе плоской дифракционной решетки 300 штр/мм. Рабочий спектральный диапазон спектрометра 200-1100 нм. Спектр регистрируется кремниевой линейкой из 2048 фотодиодов.

Скорость вращения подложкодержателя в установке ионно-плазменного напыления может достигать 500 об/мин.

Современные быстродействующие спектрофотометры позволяют производить несколько измерений спектров пропускания/отражения используемого для мониторинга образца за время его прохождения через оптический канал источника света. Конструктивной особенностью вакуумных установок ионно-лучевого напыления является то, что генерация синхроимпульса вращения диска держателя образцов происходит однократно, т.е. синхроимпульс генерируется 1 раз за оборот в момент прохождения вращающегося диска с образцами через нулевое положение.

В заявляемом устройстве используется плата производителя National Instruments на основе программируемой логической интегральной схеме (ПЛИС), на базе которой реализован алгоритм определения положения вращающегося диска в любой момент времени на основе вычисления времени оборота диска на предыдущем шаге. Корректируя полученные расчетные данные после каждого прохождения диска через нулевое положение, а также учитывая время поворота на предыдущем шаге, можно определить скорость вращения диска. Таким образом, в случае малого отклонения скорости вращения диска во времени становится возможным определение точного положения диска в любой момент времени.

Используя данные о положении диска с образцами в любой момент времени, перед началом процесса напыления в заявляемой системе широкополосного оптического контроля проводится калибровка так называемых "регионов считывания" спектров (т.е. отрезков времени, на которых спектрометр накапливает сигнал для трех значений интенсивности источника излучения I100%, Iтемн, Iобразец). При дальнейшем плавном смещении времени считывания спектра за оборот в процентном соотношении и при установленном коротком времени считывания (менее одного процента от времени поворота диска) относительно нулевого положения диска, на каждом шаге получаем спектры, которые используем для усреднения.

Для синхронизации действий между вакуумной напылительной установкой и системой широкополосного мониторинга на стороне установки, в запрограммированных рецептах напыления, вставляются логические участки, которые отвечают за переключения физических релейных ключей при основных действиях установки:

- Начало работы установки.

- Начало рецепта.

- Пауза - в случае сбоя.

- Подготовка к напылению слоя.

- Процесс напыления слоя.

Для оцифровки и дальнейшей передачи в программу широкополосного мониторинга выдаваемых основных действий вакуумной напылительной установки используется программируемый логический контроллер (ПЛК), например фирмы ОВЕН, ПЛК 110.

Возможность многократного воспроизведения заявляемого устройства проистекает из способа его изготовления, этот способ является промышленным и годен для производства большого количества одинаковых изделий.

Подобное сочетание универсальности, достижения эффективности и точности измерений, с относительной простотой изготовления в прототипе не достигнуто.

Исходя из вышеизложенного, можно сделать вывод о том, что заявляемое техническое решение соответствует критериям «новизна», «изобретательский уровень» и «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ОПТИЧЕСКИЕ ПОДЛОЖКИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2021 |

|

RU2771511C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ОПТИЧЕСКИЕ ПОДЛОЖКИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2018 |

|

RU2690232C1 |

| Способ определения толщин слоев многослойного покрытия в процессе напыления оптических элементов | 2018 |

|

RU2671927C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИН НАНОМЕТРОВЫХ СЛОЕВ МНОГОСЛОЙНОГО ПОКРЫТИЯ, ПРОВОДИМОГО В ПРОЦЕССЕ ЕГО НАПЫЛЕНИЯ | 2012 |

|

RU2527670C2 |

| Устройство для контроля толщины пленок | 1980 |

|

SU1147769A1 |

| СПОСОБ НАНЕСЕНИЯ ПРОСВЕТЛЯЮЩЕГО МНОГОСЛОЙНОГО ШИРОКОПОЛОСНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ОПТИЧЕСКОГО СТЕКЛА | 2015 |

|

RU2597035C1 |

| Способ изготовления зеркал для твёрдотельных ВКР-лазеров с длиной волны излучения 1,54 мкм | 2016 |

|

RU2645439C1 |

| Способ нанесения покрытий в вакууме | 2017 |

|

RU2654991C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ СТРУКТУР ИЗ МАТЕРИАЛА YВaСuО С ДВУХ СТОРОН ПОДЛОЖКИ | 2000 |

|

RU2189090C2 |

| Способ и устройство контроля технологических параметров процесса формирования высокоэффективного катализатора на электродах твердооксидных топливных элементов | 2020 |

|

RU2746646C1 |

Изобретение относится к контрольно-измерительной технике и может быть использовано для бесконтактного контроля толщины прозрачных пленок, наносимых на подложки в вакууме. Устройство бесконтактного широкополосного оптического контроля толщины пленок включает корпус вакуумной камеры, подложкодержатель, источник излучения, а также рабочие и контрольные образцы. Устройство также содержит спектрометр, линзы для ввода и вывода излучения из камеры. Вакуумная камера снабжена входным и выходными смотровыми окнами, через которые проходит излучение. Подложкодержатель, на котором расположены рабочие и контрольные образцы, выполнен круговым планарным и размещен на двери вакуумной камеры, при этом соответствующее отверстие на подложкодержателе остается пустым для регистрации интенсивности сигнала светлого поля. При вращении подложкодержателя привод вращения подложкодержателя генерирует один синхроимпульс за полный оборот. Технический результат - повышение компактности, увеличение точности измерений. 4 ил.

Устройство бесконтактного широкополосного оптического контроля толщины пленок, включающее корпус вакуумной камеры, подложкодержатель, источник излучения, а также рабочие и контрольные образцы, отличающееся тем, что устройство содержит спектрометр, линзы для ввода и вывода излучения из камеры, а вакуумная камера снабжена входным и выходными смотровыми окнами, через которые проходит излучение, при этом подложкодержатель, на котором расположены рабочие и контрольные образцы, выполнен круговым планарным и размещен на двери вакуумной камеры, при этом соответствующее отверстие на подложкодержателе остается пустым для регистрации интенсивности сигнала светлого поля, при этом при вращении подложкодержателя привод вращения подложкодержателя генерирует один синхроимпульс за полный оборот.

| Электромагнит | 1948 |

|

SU73728A1 |

| Способ измерения толщины многослойной полимерной пленки | 1984 |

|

SU1233208A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ И ПОКАЗАТЕЛЯ ПРЕЛОМЛЕНИЯ ТОНКИХ ПРОЗРАЧНЫХ ПОКРЫТИЙ НА ПОДЛОЖКЕ | 2008 |

|

RU2415378C2 |

| US 4582431 A, 15.04.1986. | |||

Авторы

Даты

2016-04-20—Публикация

2014-12-18—Подача