Изобретение относится к литейному производству, а именно к составам связующих для формовочных смесей.

Известно использование в качестве связующего для формовочных смесей жидкого стекла. Оно обеспечивает высокие технологические характеристики смесей при низкой себестоимости. Однако существенным недостатком таких смесей является низкая текучесть.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является связующее, состоящее из жидкого стекла, воды и фосфата натрия или калия. Это связующее, представляющее собой кристаллогидрат, твердое при комнатной температуре, плавится в собственной гидратной влаге при нагреве до 323-338 К.

Использование такой композиции позволяет обеспечить высокую текучесть смеси при сохранении технологических свойств, присущих влажным жидкостеОкольным смесям.

Однако указанное связующее харакND

ON теризуется тем, что теряет влагу при хранении за счет ее выветривания.

со Сокращение влагосодержания приводит

О О к потере прочностных свойств смеси.

Целью изобретения является увеличение живучести связующего.

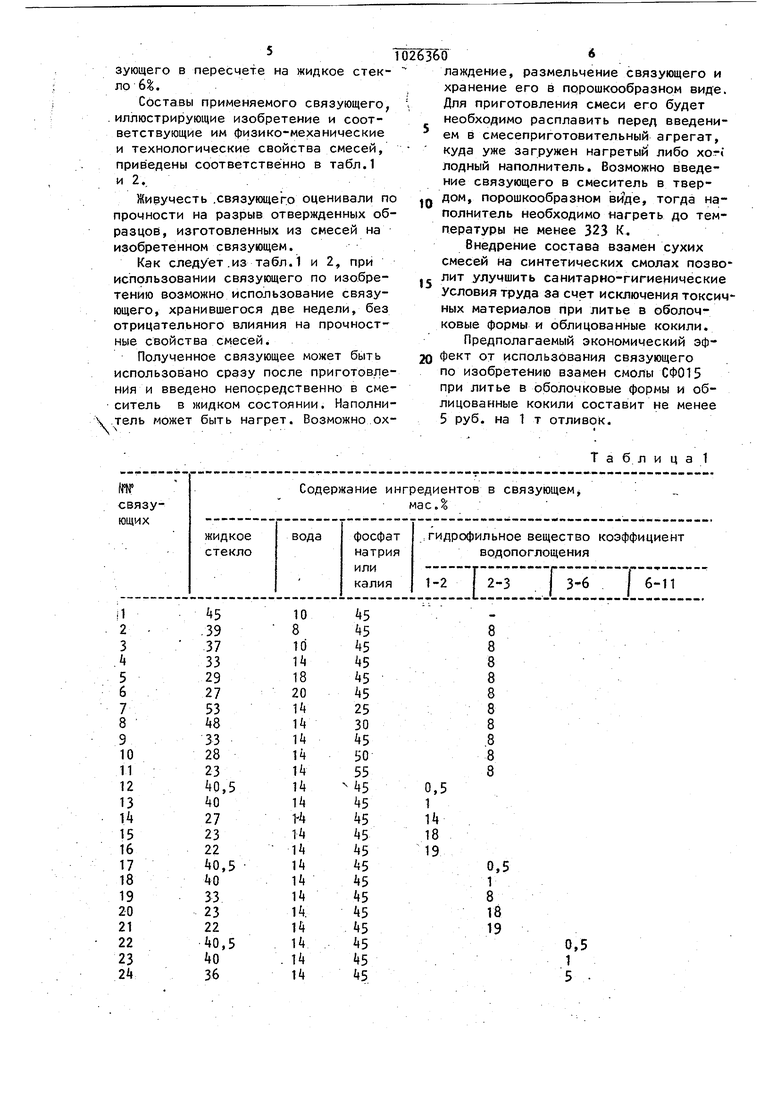

Для достижения поставленной цели связующее для формовочных смесей, включаю1чее жидкое стекло, фосфат калия или натрия и воду, дополнителы но содержит гидрофильное вещество с коэффициентом влагопоглощения I-1I при следующем соотношении ингредиентов, мас.%: Фосфат калия или натрия30,0-50,0 Гидрофильное вещество с коэффициентом влагопоглощения I-II 1,0-1,8 Вода18-10 Жидкое стекло Остальное Использование в составе связующего гидрофильного вeщectвa, удерживаю щего влагу, предупреждает ее выветри вание при хранении связующего и увел чивает живучесть связующего. Гидрофильное вещество с коэффициентом влагопоглощения I-II выделяют влагу при температуре 323 393°С, бла годаря нагреву связующего, и обеспечивает прочность отвержденных образцов. Количество гидрофильного вещества определяет общее равновесное влагосодержание связующего при хранении и выбирается в интервале значений 1,0-18% в зависимости от свойств гидрофильной добавки. Использование ее в количестве более 1-8% нецелесообразно вследствие загустевания связ ющего и падения прочности смеси. Ввод менее 1,0% не оказывает существенного влияния на изменение влагосодержания связующего и прочности смеси при хранении. При использовании добавки с коэффициентом влагопог лощения менее 1 количество влаги, удерживаемое в связующем, недостаточ но, что приводит к падению прочности смеси до 3,5 кгс/см2, приготовленной с использованием связующего, хранивш гося 14 дней. Прочность смеси со свежеприготовленным связующим составила 8,0 кгс/см2. Ввод добавки с коэффициентом влаг поглощения более 1 приводит к резкому загустению связующего . При вводе добавок с коэффициентом влагопоглощения 1, например фор мовочной глины, их оптимальное количество Составляет 13-15%. В случае использования добавок с коэффициентом влагопоглощения 2-3, например литейного бентонита, его оптимальное содержание 7-10%, Ввод добавок с коэффициентом влагопоглощения 3-6, . например активного бентонита, желате лен в пpeдeJ ax 4-6%. Использование же веществ с коэффициентом влагопоглощения 6-11, например крахмалите.. ЗКР-Т, оптимально.в количестве 1,03 пЧ . J, и-ь. 604 Количество вводимого фосфата натрия или калия определяет скорость перехода смеси в сыпучее состояние. Ввод его менее 30% от общей массы связующего приводит к удлинению процесса, а введение более 50% приводит к мгновенному отверждению связующего, препятствует распределению пос-( леднего по зернам наполнителя, снижая прочность смеси, и поэтому может быть рекомендовано только при горячем или теплом плакировании. При использовании в качестве фосфата натрия или калия двенадцативодного тринатрийфосфата оптимальным яв1ляется его содержание в пределах 43-48%. Содержание жидкого стекла выбирается из соображений получения оптимальной прочности отвержденных образцов. Количество вводимой влаги в приводимых примерах связующего не должно превышать 18%, так как дальнейшее ее увеличение приводит к росту продолжительности перехода смеси в сухое состояние и снижению текучести готовой смеси. Снижение содержания влаги ниже 10% приводит к снижению прочности смеси вследствие затрудненного распределения связующего по зернам наполнителя . В качестве огнеупорного наполни теля в экспериментальных составах смесей использовали песок марки . К 01бА. В составах связующего применяли жидкое стекло плотностью 1,46 1,48 т/см2 при модуле 2,6-2,8, в качестве фосфата использовали тринатрийфосфат двенадцативодный, в качест:: ве гидрофильных добавок - литейный и активированный бентониты производства НРБ, молотую глину Дружковского карьера марки ДИ-2, крахмалсодержащие продукты (крахмалит ЭКР-1). Связующее готовили следующим образом. Гидрофильную добавку смешивали с нагретой водой и выдерживали до полного набухания. Оптимальным является нагрев до ЗЗЗ-ЗбЗ С при использовании органических добавок и до 353-368 К при вводе неорганических. Далее после охлаждения до 333-348 К при постоянном перемешивании вводят нагретсэе до той же температуры жидкое стекло и затем Фосфат натрия или калия. Для иллюстрации изобретения приготавливали смесь с содержанием свя-зующего в пересчете на жидкое стекло 6%.

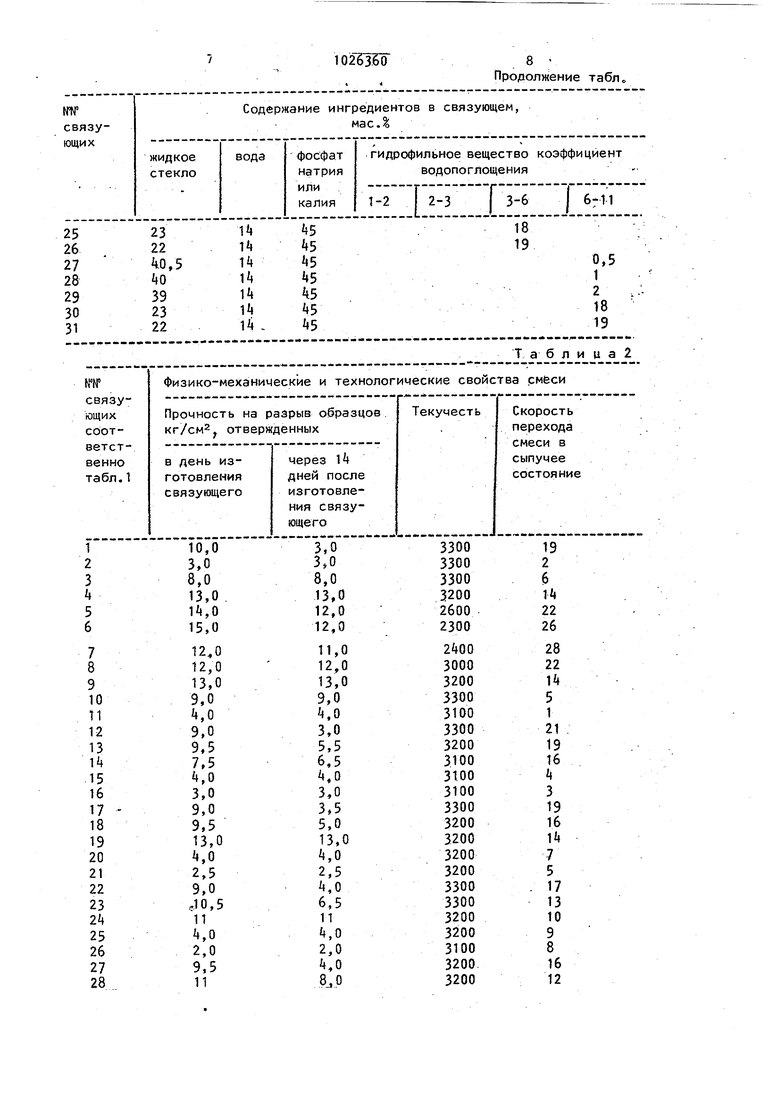

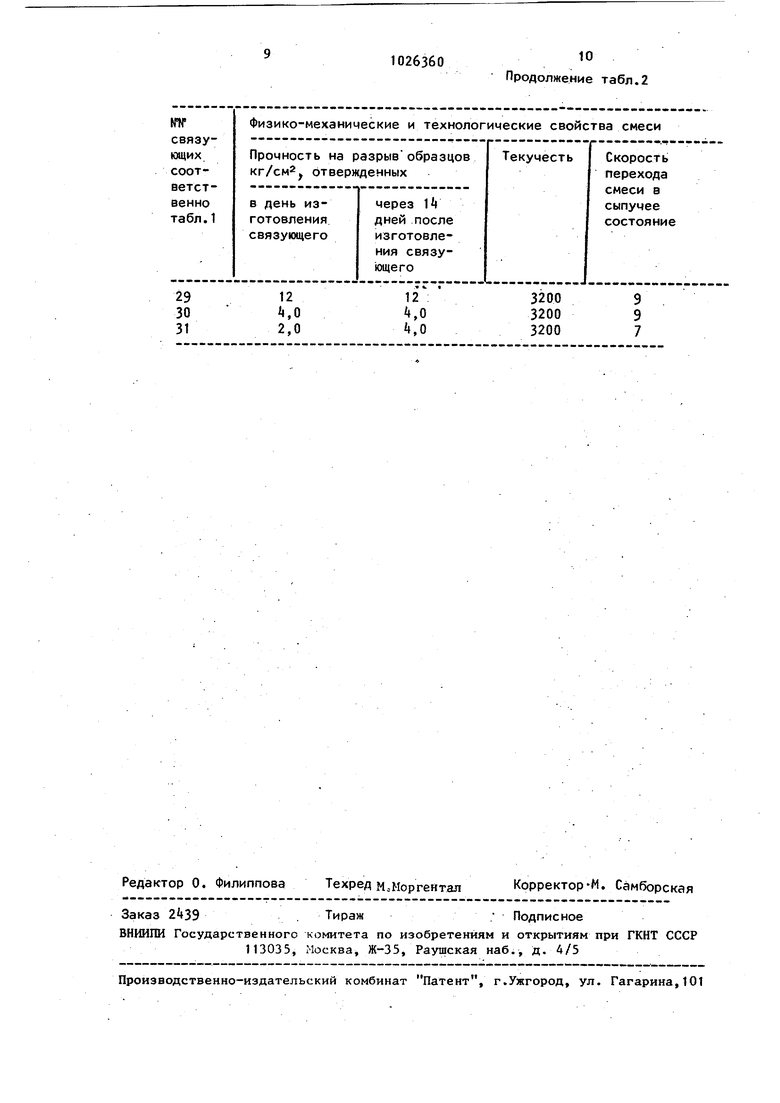

Составы применяемого связующего, .иллюстрирующие изобретение и соответствующие им физико-механические и технологические свойства смесей, приведены соответственно в табл.1 и 2.,.

Живучесть .связующего оценивали по прочности на разрыв отвержденных образцое, изготовленных из смесей на изобретенном связующем.

Как следует.из табл.1 и 2, при использовании связующего по изобретению возможно использование связующего, хранившегося две недели, без отрицательного влияния на прочностные свойства смесей.

Полученное связующее может быть использовано сразу после приготовления и введено непосредственно в смеситель в жидком состоянии. Наполни.тель может быть нагрет. Возможно

лаждение, размельчение связующего и хранение его в порошкообразном виде. Для приготовления смеси его будет необходимо расплавить перед введением в смесеприготовительный агрегат, куда уже загружен нагретый либо хо- лодный наполнитель. Возможно введение связующего в смеситель в твердом, порошкообразном вйде, тогда наполнитель необходимо нагреть до температуры не менее 323 К.

Внедрение состава взамен сухих смесей на синтетических смолах позволит улучшить санитарно-гигиенические УСЛОВИЯ труда за счет исключения токсичных материалов при литье в оболочковые формы и облицованные кокили.

Предполагаемый экономический эффект от использования связующего по изобретению взамен смолы СФО15 при литье в оболочковые формы и облицованные кокили составит не менее 5 руб. на 1 т отливок.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления плакированной смеси для изготовления литейных стержней и форм | 1983 |

|

SU1098131A1 |

| Смесь для изготовления литейных водорастворимых стержней | 1977 |

|

SU876252A1 |

| ЖИДКОСТЕКОЛЬНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2047418C1 |

| Состав клея для форм и стержней, отверждаемых в горячей оснастке | 1986 |

|

SU1358189A1 |

| Масса для изготовления литейных стержней и форм, а также огнеупорных и абразивных изделий | 1974 |

|

SU876052A3 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2011 |

|

RU2472598C1 |

| Смесь для изготовления литейных форм | 1989 |

|

SU1717270A1 |

| СМЕСИ ЛИТИЙСОДЕРЖАЩЕГО ФОРМОВОЧНОГО МАТЕРИАЛА НА ОСНОВЕ НЕОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО ДЛЯ ПОЛУЧЕНИЯ ФОРМ И СТЕРЖНЕЙ ДЛЯ ЛИТЬЯ МЕТАЛЛА | 2014 |

|

RU2699133C2 |

| СМЕСИ ФОРМОВОЧНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИЕ ОКСИДНОЕ СОЕДИНЕНИЕ БОРА, И СПОСОБ ПОЛУЧЕНИЯ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2703746C2 |

8 8 8 8 8 8 8 8 8

0,5

1

8

18

19

0,5 1 5 .

10

1026360 Продолжение табл.2

Авторы

Даты

1992-05-23—Публикация

1981-05-04—Подача