Изобретение относится к литейному производству, в частности для изготовления литейных форм и стержней, отверждаемых продувкой СO2 или сухим воздухом.

Известны формовочные смеси, отверждаемые углекислым газом, в основном стержневые, к которым предъявляются более жесткие требования, чем к формовочным. Обладая рядом преимуществ эти смеси трудно выбиваются, плохо подвергаются регенерации и дают повышенный пригар, особенно на чугунных отливках. Состав и свойства быстротвердеющих смесей для CO2-процесса известны [1]

В жидкостекольных смесях повышенное содержание жидкого стекла (4-6 мас.) совместно с едким натром отрицательно влияют на выбираемость литья, а добавки в виде мазута, древесных опилок и др. органических материалов, обеспечивающих податливость литейной форме, резко увеличивают пригораемость металла.

Известна жидкостекольная смесь для изготовления литейных форм и стержней, в которой в качестве разупрочняющей добавки используется сернистый колчедан. Эта смесь имеет недостаточную живучесть, а содержащаяся в сернистом колчедане сера насыщает поверхностный слой отливки, снижая тем самым ее прочностные характеристики.

Наиболее близкой к изобретению по существу и совокупности признаков является жидкостекольная смесь, содержащая, мас. Жидкое стекло 2,0-6,0 Вода 2,9-5,7 Хлористый натрий 0,3-2,3 Тринатрийфосфат 0,8-4,2

Огнеупорный наполнитель Остальное.

Данный состав смеси предназначен для изготовления литейных форм и стержней, отверждаемых только тепловой сушкой.

Данный состав смеси предназначен для изготовления литейных форм и стержней, отверждаемый тепловой сушкой.

Технический результат, получаемый от реализации жидкостекольной смеси по изобретению, состоит в повышении прочностных свойств смеси на завершающих этапах ее твердения и при хранении в течение суток.

Жидкостекольная смесь по изобретению содержит такие технологические добавки как нефелиновый шлам, хлорид натрия и отход щелочи изотермической закалки, причем нефелиновый шлам выполняет функцию отвердителя, отход щелочи изотермической закалки используют в виде твердого компонента, который содержит, мас. Натрий едкий 23-34 Калий едкий 27-39 Калий хлористый 21-31 Натрий углеродистый 4-5 Барий углеродистый 11-12

Именно такой состав отхода сбрасывается, загрязняя окружающую среду. Введение же его в жидкостекольную смесь обеспечивает ускоренное доупрочнение форм и стержней на воздухе при СO2-процессе отверждения. Кроме того, отверждение смеси достигается и при продувке сжатым сухим воздухом, причем скорость отверждения будет расти в зависимости от приложенного давления сжатого воздуха.

В качестве огнеупорного наполнителя в смеси использовался кварцевый песок марок К016-К0315 по ГОСТу 2138, натриевое жидкое стекло в качестве связующего, модуля 2,4-2,5, плотностью 1,44-1,47 г/см3. Содержание в смеси нефелинового шлама допускается в небольшом количестве, что связано с увеличенным содержанием жидкого стекла и уменьшением огнеупорности смеси, в основном для черных сплавов.

Нижнее содержание жидкого стекла в смеси ограничено 1,9 мас. так как при меньшем содержании прочность и осыпаемость смеси недостаточны, а при содержании большем, чем 6,1 мас. ухудшается выбиваемость смеси и падает ее начальная прочность.

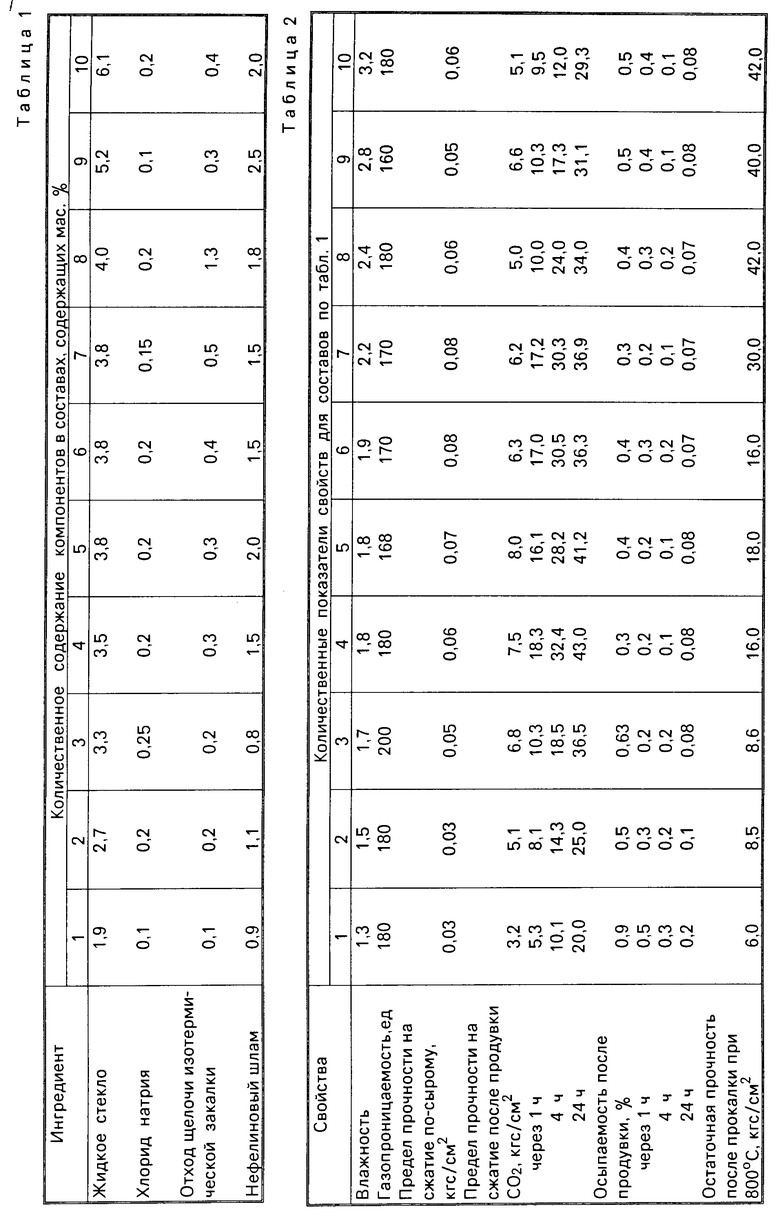

Составы смесей приведены в табл. 1, свойства в табл. 2.

Оптимальными составами смесей следует считать N 4 N 7, так как при содержании отхода щелочи от 0,2 до 0,4 мас. и в сочетании с другими технологическими добавками проявляются наилучшие свойства смесей.

Диапазон растворимости отхода щелочи в жидком стекле значителен, но в пределах до 1,3 мас. для данной смеси происходит активизация взаимодействия жидкого стекла с песком, т.е. при меньших расходах прочностные свойства в основном сохраняются. Содержание отхода щелочи выше 1,3 мас. приводит к снижению прочностных свойств, большой осыпаемости и кроме того стержни плохо сохнут.

Лучшие показатели свойств смеси при оптимальном содержании отхода щелочи в жидком стекле, насыщенном хлористым натрием.

Жидкостекольная смесь по изобретению отверждается не только продувкой углекислым газом, но и сжатым сухим воздухом, причем скорость отверждения зависит от приложенного давления (от 0,5 до 2 ат.).

Смесь приготавливают следующим образом: сначала получают композицию из жидкого стекла, хлорида натрия и твердого отхода щелочи. В готовое жидкое стекло известной плотности, модуля и вязкости вводят технологические добавки (хлорид натрия), после растворения которого (40-50 мин) вводят твердый отход щелочи (время растворения 50-100 мин), причем модуль композиции 1,6-1,7, плотность 1,52-1,62, вязкость 30 с.

Существенным моментом в приготовлении композиции является последовательность растворения в жидком стекле компонентов, т.е. в жидком стекле сначала растворяют хлорид натрия, затем отход.

Такую последовательность смешивания компонентов менять местами не следует, так как в противном случае хлорид натрия не растворяется.

Примерный расход куcков твердого отхода щелочи 50 х 50 х 30 мм. Затравку твердого отхода щелочи получают из жидкого отхода щелочи, который после охлаждения (при 50оС) дробится до требуемых размеров и затаривается в бумажные мешки для предохранения от гигроскопичности.

Упрочнение форм и стержней предполагается производить двумя способами:

продувкой углекислым газом (СO2-процесс) в течение 60 с;

продувкой сжатым сухим воздухом под давлением 0,6-3,0 атм. в течение 5-6 ч.

Предельное содержание хлорида натрия в композиции 0,25 мас. (см. табл.) связано с его органической растворимостью, примерно до 6,2-6,6% Раствор насыщается. Живучесть смеси определяется содержанием в смеси нефелинового шлама, например, при содержании 1 мас. живучесть смеси 8-10 ч, при содержании 2 мас. живучесть составляет 5-6 ч.

Для отверждения смеси сухим сжатым воздухом его подают к местам внутренних площадок постоянного касания смеси, например, в стержневом ящике (или модели) вполне решается вопрос отверждения. Возможные подводы сжатого воздуха: верхний подвод сжатого воздуха не подходит, так как не обеспечивает равномерного распределения воздуха под давлением. Воздух в этом случае уйдет по пути наименьшего сопротивления, т.е. через верх. Подвод сжатого воздуха снизу, например для стержневого ящика, возможен и будет благоприятен для больших площадок с одновременным отводом на меньшие площадки, т.е. обеспечивается движение потока.

Реализация изобретения позволяет повысить прочностные свойства смеси на завершающих этапах отверждения и при хранении в течение суток, улучшить выбиваемость смеси и уменьшить стоимость процесса получения литья за счет использования отходов производства, благодаря чему улучшается экологическая обстановка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| Смесь для изготовления литейных форм и стержней | 2019 |

|

RU2703637C1 |

| Смесь для изготовления литейных форм и стержней | 1987 |

|

SU1488101A1 |

| Смесь для изготовления литейных форм и стержней,отверждаемая углекислым газом | 1987 |

|

SU1468636A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых продувкой воздухом | 1976 |

|

SU656734A1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1764761A1 |

| Смесь для изготовления литейных стержней | 1990 |

|

SU1696091A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2151018C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2011 |

|

RU2472598C1 |

| Смесь для изготовления литейных форм и стержней | 1986 |

|

SU1342580A1 |

Изобретение относится к литейному производству, а именно к составам смесей, отверждаемых продувкой CO2 и сухим воздухом. Смесь содержит, мас. хлорид натрия 0,1 0,25; нефелиновый шлам 0,8 2,5; жидкое стекло 1,9 6,1; отход щелочи озотермической закалки; огнеупорный наполнитель остальное. Совместное содержание в смеси отхода щелочи и хлористого натрия обеспечивают хорошие прочностные свойства на завершающих этапах ее твердения и при хранении в течение суток, кроме того, смесь имеет хорошую выбиваемость и в ней используются отходы производства. 2 табл.

ЖИДКОСТЕКОЛЬНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, содержащая огнеупорный наполнитель, жидкое стекло, хлористый натрий, отличающаяся тем, что она дополнительно содержит отход щелочи изотермической закалки и нефелиновый шлам при следующем соотношении компонентов, мас.

Жидкое стекло 1,9 6,1

Хлорид натрия 0,1 0,25

Отход щелочи изотермической закалки 0,1 1,2

Нефелиновый шлам 0,9 2,5

Огнеупорный наполнитель Остальное

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Смесь для изготовления литейных форм и стержней,отверждаемых тепловой сушкой | 1987 |

|

SU1423253A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-10—Публикация

1992-02-28—Подача