Изобретение относится к испытаниям материалов, а именно к устройствам для опрелеления прочности сцепления слоистых материалов.

.Известно устройство для определения прочности сцепления слоистых материалов, содержащее камеру давления, размещенные в ней с возможное тью перемещения два- вакуумных присоса, установленные соосно и размещаемые оппозитно относительно испытуемого образца, и механизм прнложения растягивающей нагрузки к вакуумным присосам, мембрану и закрепленный на ней в центре диск с отверстием, камера давления выполнена в виде полого стакана, со стороны дна которого жестко закреплен один из вакуумных присосов, другой вакуумный присос размещен на .мембране, а последняя закрывает стакан. Кроме того, устройство для определения прочности сцепления слоистых мате, риалов содержит устанавливаеиьзе

между вакуумными присосами жесткие решетки для размещения между испытуемых образцов 1.

Недостатком этого устройства является низкая точность определения прочности сцепления при испытаниях, во-первых, применяемые механические средства измерения давления имеют низкий класс точности, например образцовые манометры типа МО - класс точности 0,4%.

Во-вторых, в силу специфики известного устройства при испытании измеряется только давление сжатого газа, соответствующее полно разрушению образца (адгезионного слоя), хотя процесс разрушения - образования трещин, локальных разрывов - начался при более низком давлении. Процесс разрушения адгезионного сло происходит не по всей площади одновременно, а носит характер развивгиощегося во времени и по площгщи процесса и при хрупком, и при вязкопластическом виде разрушения, причем последний присущ практически всем полимерам.

О локальных дефектах, трещинах, необходимо знать при испытании материалов, используемых, например, в конструкциях герметизирующих элементов.

Цель изобретения - повьяненне точности определения прочности сцепления слоистых материалов.

Поставленная цель достигается тем, что устройство для определения прочности сцепления слоистых материалов, содержащее камеру давления, размещенные в ней с возможностью перемещения два вакуумных присоса, установленные соосно и размещаелвле оппозитно относительно испытуемого образца, и механизм приложения растягивающей нагрузки к вакуумным присосам, а также мембрану и закрепленный на ней в центре диск с отверстием, камера давления выполнена в виде полого стакана, со стороны.дна 5 которого жестко закреплен один из вакуумных присосов, другой вакуумный присос размещен на мембране, а последняя закрывает стакан, а также содержащее устанавливаемые между вакуумными присосами жесткие решетки, для размещения между ними испытуемых образцов, снабжено жестко связанным с одной из .решеток акустическим датчиком, соединенными с ним

5 между собой измерителем скорости распространения ультразвуковых колебаний и блоком управления давлением в камере.

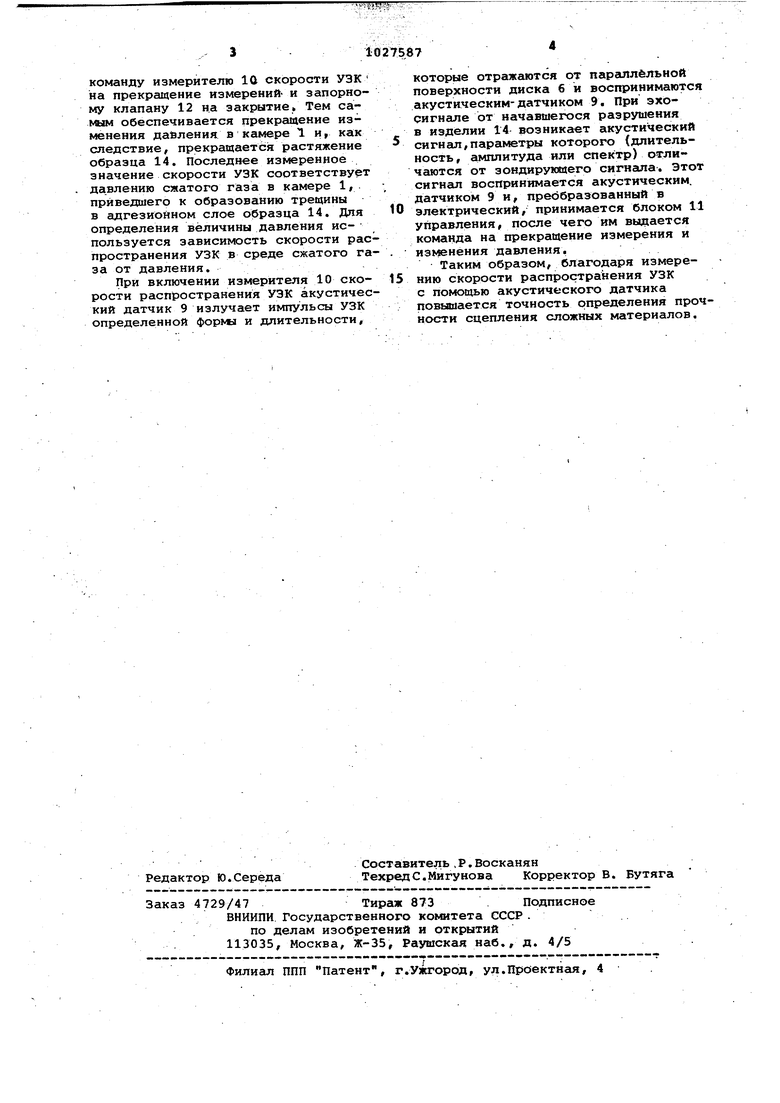

На чертеже изображена принципиальная схема предлагаемого устройства. . Устройство для определения прочности сцепления слоистых материгшов содержит камеру 1 давления, размещенные в ней с возможностью перемещения два вакуумных присоса 2 и 3,

установленные соосно. механизм 4 приложения растягивающей нагрузки к. вакуумным присосам 2 и 3,- а также мембрану 5 и закрепленный на ней в центре диск 6 с отверстием. Кроме

0 того, устройство для определения прочности сцепления слоистых материалов содержит устанавливаемые между вакуумными присосами 2 и 3жесткие решетки 7 и 8, жестко связанные с решеткой 7, акустический датчик 9, соединенные с ним и межДу собой измеритель 10 скорости распространения ультразвуковых колебаний и блок 11 управления давлением в каQ мере 1, а также запорный клапан 12 и редуктор 13.

Устройство работает следующим образом.

Образец 14 устанавливают между жесткими решетками 7 и 8, в плоскостях вакуумных присосов 2 и 3 создают разряжение, включают измеритель 10 скорости распространения ультразвуковых колебаний (УЗК) rt повышают давление сжатого газа в камере 1

0 давления, причем необходимую скорость изменения давления устанавливают редуктором 13. Давление газа, воздействуя на мембрану 5 через вакуумный присосв2, передает растя5 гиваювдее усилие образцу 14. При некотором значении давления в образце 14 (в его адгезионном слое) возникает локальный дефект-трещина, появление которой сопровождается возникновением в образце 14 ультразвукового колебания, которое воспринимается акустическим датчиком 9 преобразуется им в электрический сигнал, и регистрируется блоком 11 управления. Блок 11 управления выдает

команду измерителю 10 скорости УЗК на прекращение измерений- и запорному клапану 12 на закрытие. Тем саNBJM обеспечивается прекращение изменения да&ления вкамере 1 и как следствие, прекращается растяжение образца 14. Последнее измеренное значение скорости УЗК соответствует давлению сжатого газа в камере 1,. приведшего к образованию трещины в адгезионном слое образца 14, Для определения величины давления используется зависимость скорости распространения УЗК в среде сжатого газа от давления.

При включении измерителя 10 скорости распространения УЗК акустический датчик 9 излучает импУльсы УЗК определенной форма и длительности.

которые отражаются от параллельной поверхности диска 6 и воспринимаются акустическим-датчиком 9. При эхосигнале от начавшегося разрушения в изделии 14 возникает акустический сиги ал,параметры которого (длительность, амплитуда или спектр) отличаются от зондирующего сигнала. Этот сигнал воспринимается акустическим, датчиком 9 и, преобразованный в электрический, принимается блоком 11 управления, после чего им выдается команда на прекращение измерения и изменения давления.

Таким образом, благодаря измерению скорости распространения УЗК с помощью акустического датчика повышается точность определения прочности сцепления сложных материалов,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения прочностиСцЕплЕНия СлОиСТыХ МАТЕРиАлОВ | 1979 |

|

SU838536A1 |

| ПОСТОЯННО УСТАНОВЛЕННАЯ ЛИНЕЙНАЯ РЕШЕТКА УЛЬТРАЗВУКОВЫХ ДАТЧИКОВ С СУХИМИ КОНТАКТАМИ | 2010 |

|

RU2525718C2 |

| Способ получения адаптивного износостойкого покрытия Ti-Al-Mo-N для защиты от изнашивания в меняющихся условиях трения | 2016 |

|

RU2644094C1 |

| Образец для испытаний адгезионных соединений | 1990 |

|

SU1728732A1 |

| СПОСОБ ИЗМЕРЕНИЯ АДГЕЗИОННО-КОГЕЗИОННОЙ ПРОЧНОСТИ СЛОИСТЫХ МАТЕРИАЛОВ И ТОЛСТЫХ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ | 2023 |

|

RU2806245C1 |

| СПОСОБ "ГИБРИДНОГО" ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ | 2011 |

|

RU2485210C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686488C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2253693C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ | 1997 |

|

RU2109841C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2253694C1 |

УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ СЛОИСШХ МАТЕРИАЛОВ ПО авт.св. 838536, отличающееся тем, что, с целью повышения точности определения , оно снабжено жестко связанным с одной из решеток акустическим датчиком, соединенными с ним и между собой измерителем скорости распространения ультразвуковых колебаний и блоком управления давлением в камере. уГ Sete/iyjfftHCfy MOCfft uttuyyflHffy I I MWtfin le acmertHtiy е л агв9о taj«

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для определения прочностиСцЕплЕНия СлОиСТыХ МАТЕРиАлОВ | 1979 |

|

SU838536A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-07-07—Публикация

1982-03-16—Подача