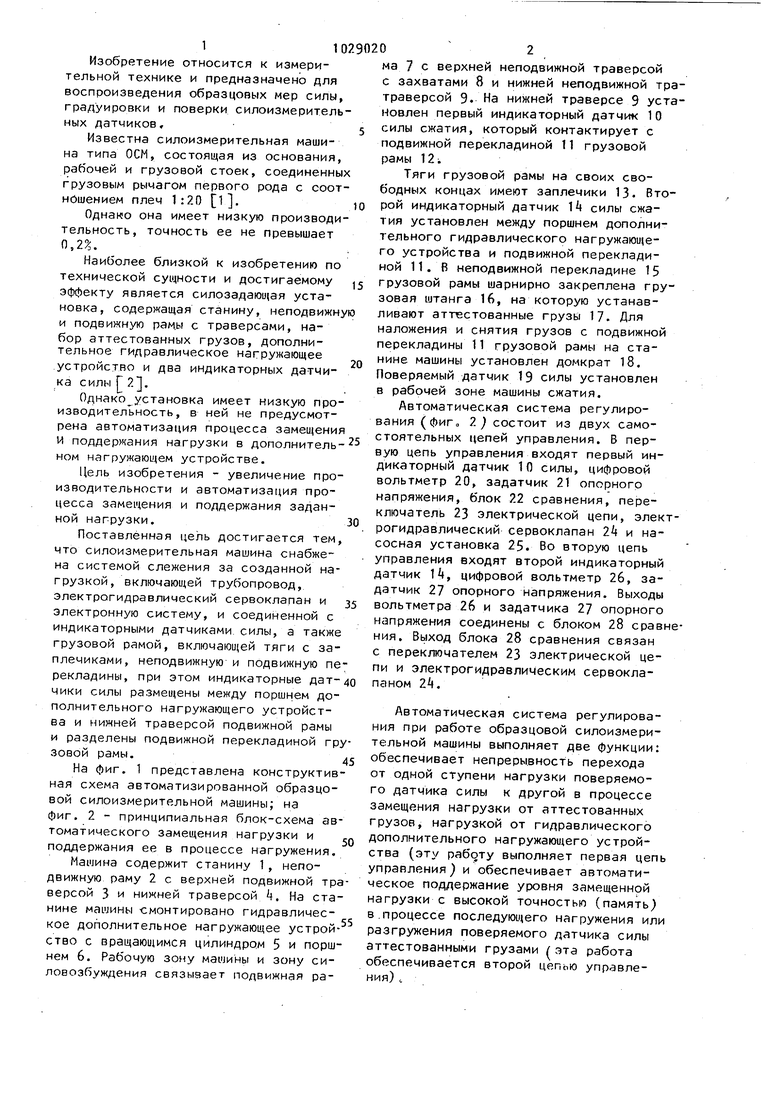

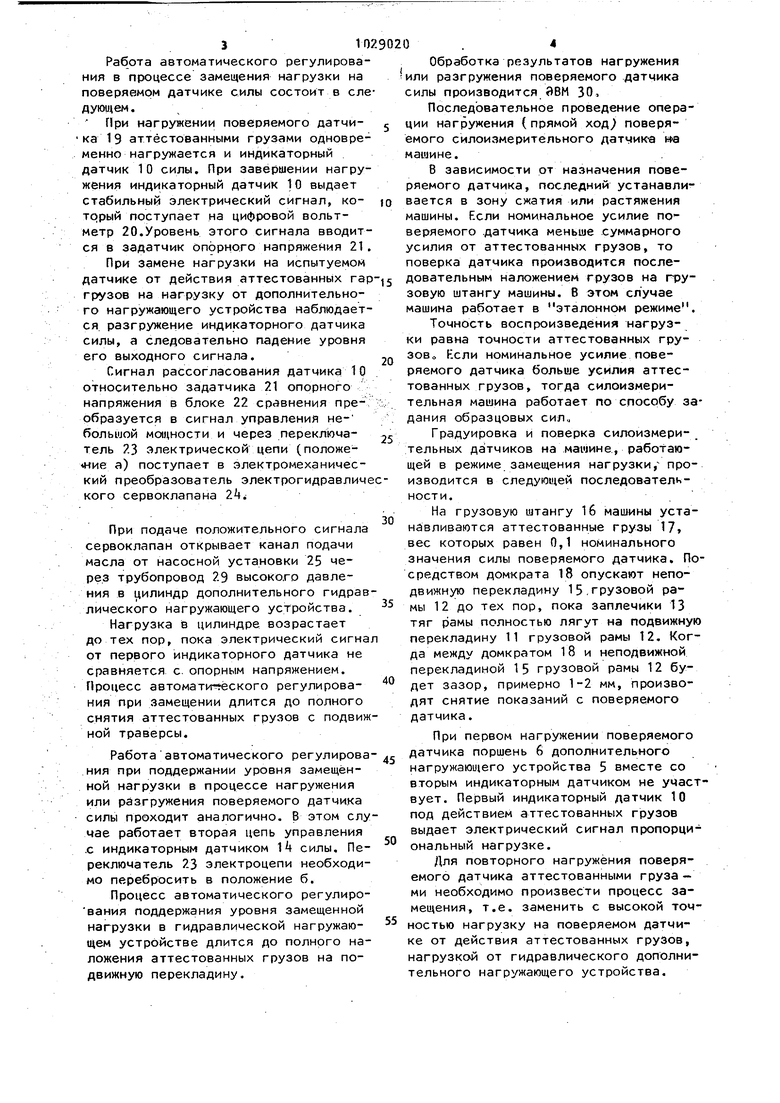

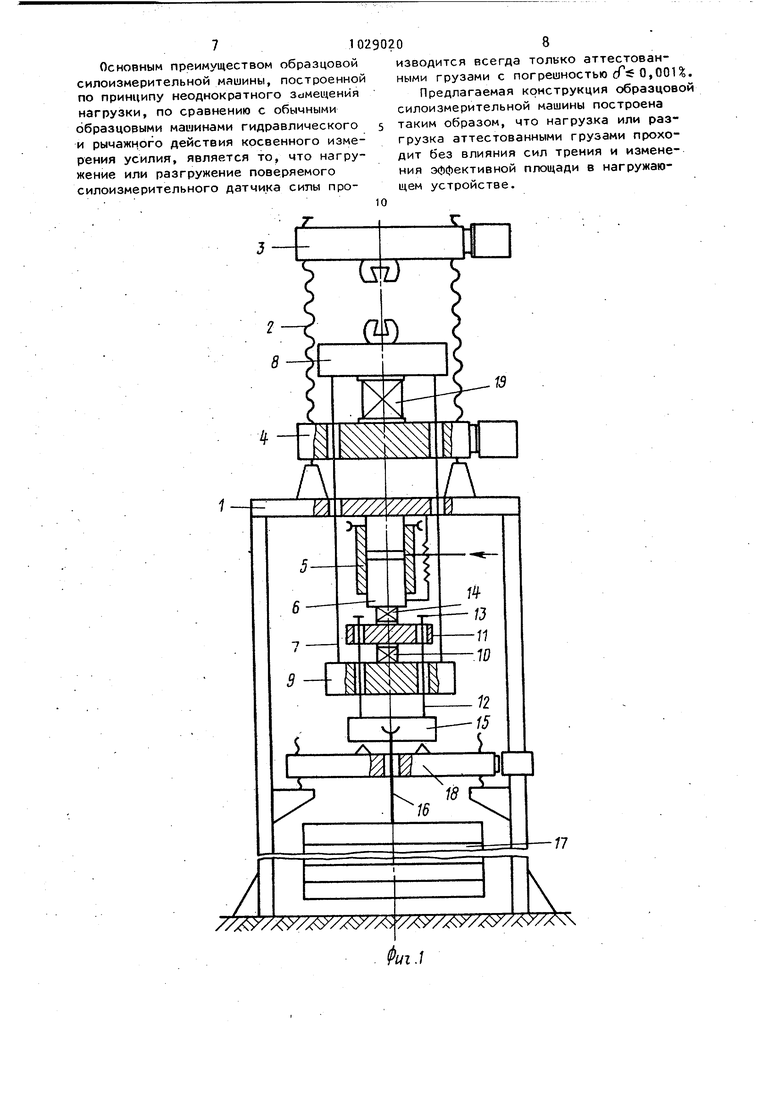

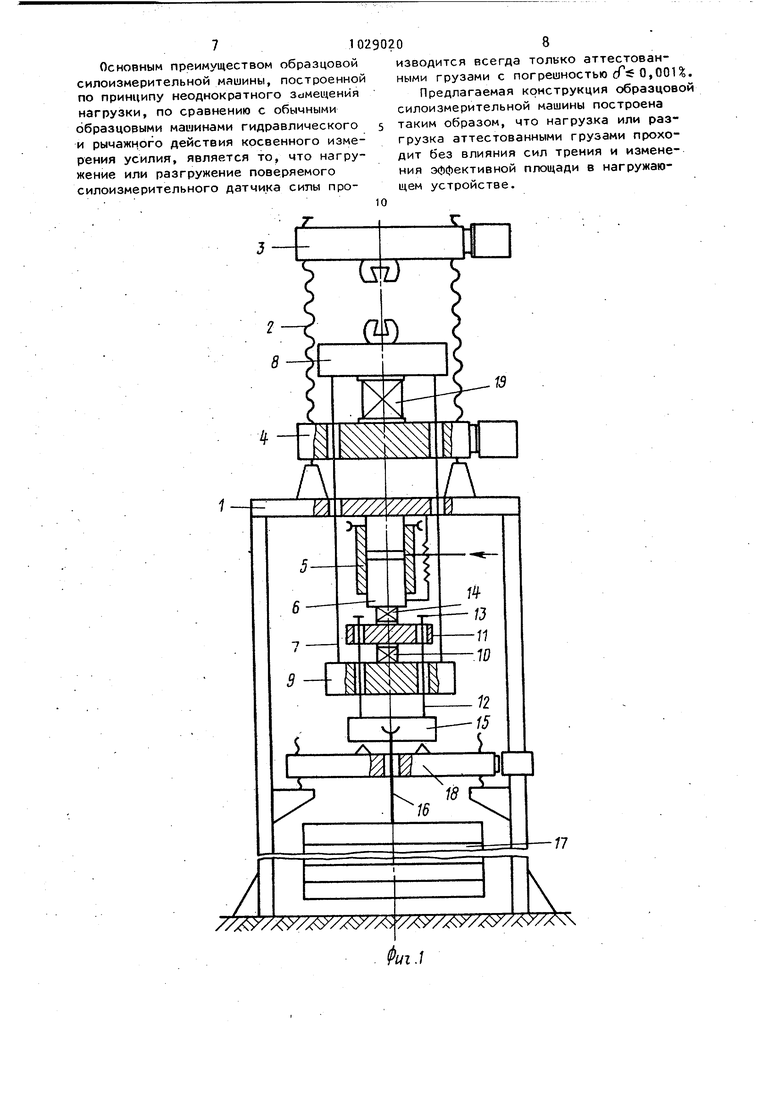

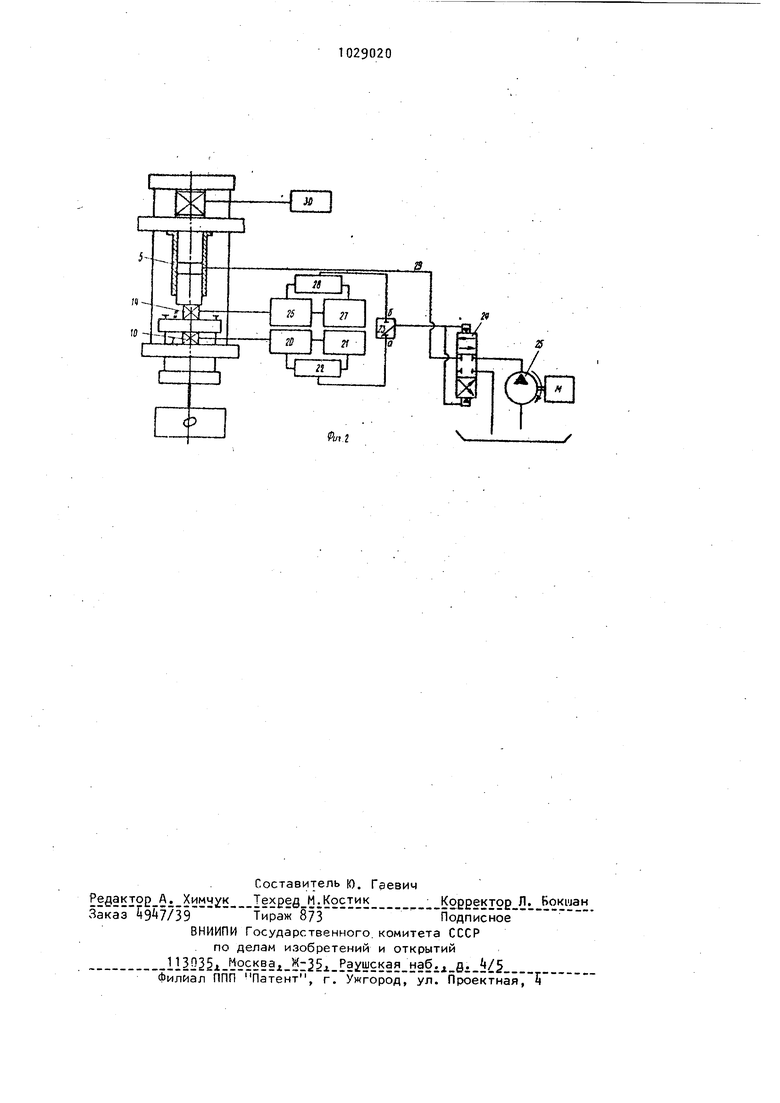

ND Изобретение относится к измери тельной технике и предназначено для воспроизведения образцовых мер силы, градуировки и поверки силоизмерительных датчиков, Известна силоизмерительная машина типа ОСМ, состоящая из основания, рабочей и грузовой стоек, соединенных грузовым рычагом первого рода с соотнбшением плеч 1:20 1. Однако она имеет низкую производительность, точность ее не превышает 0,,. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является силозадающая установка, содержащая станину, неподвижну и подвижную рамы с траверсами, набор аттестованных грузов, дополнительное гидравлическое нагружающее устройство и два индикаторных датчика силы г 2. Однако установка имеет низкую производительность, в ней не предусмотрена автоматизация процесса замещения И поддержания нагрузки в дополнительном нагружающем устройстве. Цель изобретения - увеличение производительности и автоматизация процесса замещения и поддержания заданной нагрузки. Поставленная цель достигается тем, что силоизмерительная машина снабжена системой слежения за созданной нагрузкой, включающей трубопровод, электрогидравлический сервоклапан и электронную систему, и соединенной с индикаторными датчиками силы, а также грузовой рамой, включающей тяги с заплечиками, неподвижную и подвижную пе рекладины, при этом индикаторные датчики силы размещены между поршнем дополнительного нагружающего устройства и нижней траверсой подвижной рамы и разделены подвижной перекладиной гр зовой рамы. На фиг. 1 представлена конструктив ная схема автоматизированной образцовой силоизмерительной машины; на фиг. 2 - принципиальная блок-схема ав томатического замещения нагрузки и поддержания ее в процессе нагружения. Машина содержит станину 1, неподвижную раму 2 с верхней подвижной тр версой 3 и нижней траверсой Ц, На ста нине машины смонтировано гидравлическое дополнительное нагружающее устрой ство с вращающимся цилиндром 5 и порш нем 6. Рабочую зону машины и зону силовозбуждения связывает подвижная рама 7 с верхней неподвижной траверсой с захватами 8 и нижней неподвижной тратраверсой 9. На нижней траверсе 9 установлен первый индикаторный датчик 10 силы сжатия, который контактирует с подвижной перекладиной 11 грузовой рамы 12 i Тяги грузовой рамы на своих свободных концах имеют заплечики 13. Второй индикаторный датчик 14 силы сжатия установлен между поршнем дополнительного гидравлического нагружающего устройства и подвижной перекладиной 11. В неподвижной перекладине 15 грузовой рамы шарнирно закреплена грузовая штанга 16, на которую устанавливают аттестованные грузы 17. Для наложения и снятия грузов с подвижной перекладины 11 грузовой рамы на станине машины установлен домкрат 18. Поверяемый датчик 19 силы установлен в рабочей зоне машины сжатия. Автоматическая система регулирования (фиго 2) состоит из двух самостоятельных цепей управления. В первую цепь управления входят первый индикаторный датчик 10 силы, цифровой вольтметр 20, задатчик 21 опорного напряжения, блок 22 сравнения, переключатель 23 электрической цепи, электрогидравлический сервоклапан 2k и насосная установка 25. Во вторую цепь управления входят второй индикаторный датчик 14, цифровой вольтметр 2б, задатчик 27 опорного напряжения. Выходы вольтметра 2б и задатчика 27 опорного напряжения соединены с блоком 28 сравнения. Вь1ход блока 28 сравнения связан с переключателем 23 электрической цепи и электрогидравлическим сервоклапаном 24. Автоматическая система регулирования при работе образцовой силоизмерительной машины выполняет две функции: обеспечивает непрерывность перехода от одной ступени нагрузки поверяемого датчика силы к другой в процессе замещения нагрузки от аттестованных грузов, нагрузкой от гидравлического дополнительного нагружаюи1его устройства (эту работу выполняет первая цепь управления) и обеспечивает автоматическое поддержание уровня замещенной нагрузки с высокой точностью (память) в,процессе последующего нагружения или разгружения поверяемого датчика силы аттестованными грузами ( эта работа обеспечивается второй цепью управления) с 310 Работа автоматического регулирования в процессе замещения нагрузки на поверяемом датчике силы состоит в еле дувдем. При нагружении поверяемого датчика 19 аттестованными грузами одновременно нагружается и индикаторный датчик 10 силы. При завершении нагружения индикаторный датчик 10 выдает стабильный электрический сигнал, который поступает на цифровой вольтметр 20.Уровень этого сигнала вводится в задатчик опорного напряжения 21 При замене нагрузки на испытуемом датчике от действия аттестованных гар грузов на нагрузку от дополнительного нагружающего устройства наблюдается, разгружение индикаторного датчика силы, а следовательно падение уровня его выходного сигнала. Сигнал рассогласования датчика 10 относительно задатчика 21 опорного напряжения в блоке 22 сравнения преобразуется в сигнал управления небольшой мощности и через переключатель 23 электрической цепи (положе«ние а) поступает в электромеханический преобразователь электрогидравличе кого сервоклапана 2 „ При подаче положительного сигнала сервоклапан открывает канал подачи масла от насосной установки 25 через трубопровод 29 высокого давления в 11ИЛИНДР дополнительного гидрав лического нагружающего устройства. Нагрузка в цилиндре возрастает до тех пор, пока электрический сигна от первого индикаторного датчика не сравняется с. опорным напряжением. Процесс автомати- ёского регулирования при замещении длится до полного снятия аттестованных грузов с подвиж ной траверсы. Работаавтоматического регулирова ния при поддержании уровня замещённой нагрузки в процессе нагружения или разгружения поверяемого датчика силы проходит аналогично. В этом слу чае работает вторая цепь управления .с индикаторным датчиком 14 силы. Переключатель 23 электроцепи необходимо перебросить в положение б. Процесс автоматического регулирования поддержания уровня замещенной нагрузки в гидравлической нагружающем устройстве длится до полного наложения аттестованных грузов на подвижную перекладину. 0 Обработка результатов нагружения или разгружения поверяемого датчика силы производится ЭВМ 30, Последовательное проведение операции нагружения ( прямой поверяемого силоизмерительного датчик-а ив машине. В зависимости от назначения поверяемого датчика, последний устанавливается в зону сжатия или растяжения машины. Если номинальное усилие поверяемого .датчика меньше суммарного усилия от аттестованных грузов, то поверка датчика производится последовательным наложением грузов на грузовую штангу машины. В этом случае машина работает в эталонном режиме. Точность воспроизведения нагрузки равна точности аттестованных грузово Ксли номинальное усилие поверяемого датчика больше усилия аттестованных грузов, тогда силоизмерительная машина работает по способу задания образцовых сил„ Градуировка и поверка силоизмерительных датчиков на .машине., работающей в режиме замещения нагрузки, производится в следующей последовательности. На грузовую штангу 16 машины устанавливаются аттестованные грузы 17, вес которых равен 0,1 номинального значения силы поверяемого датчика. Посредством домкрата 18 опускают неподвижную перекладину 15.грузовой рамы 12 до тех пор, пока заплечики 13 тяг рамы полностью лягут на подвижную перекладину 11 грузовой рамы 12. Koi да между домкратом 18 и неподвижной перекладиной 15 грузовой рамы 12 будет зазор, примерно 1-2 мм, производят снятие показаний с поверяемого датчика. При первом нагружении поверяемого датчика поршень 6 дополнительного нагружающего устройства 5 вместе со вторым индикаторным датчиком не участвует. Первый индикаторный датчик 10 под действием аттестованных грузов выдает электрический сигнал пропорциональный нагрузке. Для повторного нагружения поверяемого датчика аттестованными грузами необходимо произвести процесс замещения, т.е. заменить с высокой точностью нагрузку на поверяемом датчике от действия аттестованных грузов, нагрузкой от гидравлического дополнительного нагружающего устройства. $10 Для этого необходимо включить автоматическую систему регдлирования замещения нагрузки ( переключатель находится в положении а и домкратом поднять неподвижную перекладину 15 грузовой рамы 12 до положения, при котором между заплечиками 13 тяг рамы и верхней поверхностью подвижной перекладины 11 грузовой рамы 12 будет зазор, примерно 1-2 мм. Второе нагружение поверяемого датчика аттестованными грузами произво-.: дмтся аналогично первому. В этом случае необходимо электроцепь автоматического регулирования замещения нагрузки отключить от сервоклапана и включить систему автоматического поддержания нагрузки в гидра лическом нагружающем устройстве, для чего переключатель поставить в положение бс Таким образом, выполняя последова тельно соответствуюи{ее количество ци лов, наложения аттестованных грузов и все сопутствующие операции, можно достигнуть нужной величины нагрузки на поверяемом датчике. После/ овательность проведения опе рации разгрузки (обратный ход) поверяемого силоизмерительного датчика следующая о Поверка датчиков при разгрузке (.о ратный ход), как и при нагрузке, про изводится только аттестованными грузами. Рассмотрим случай, когда номи.нальное усилие поверяемого датчика больше усилия от аттестованных грузов, т.е. работа машины происходит в режиме замещения нагрузки. Последней операцией при поверке датчика прямым ходом fнагрузка) является наложение аттестованных грузов на подвижную перекладину 11 грузовой рамы 12. В этом случае поверяемый силоизмерительный датчик нагружен до , Следовательно, для того, чтобы получить на-поверяемом датчике нагрузку, равную 0,9 f ncfff необходимо аттестованные грузы снять с подвижной перекладины грузовой рамы. Для получения нагрузки на поверяемом датчике, равной 0,8 , необходимо аттестованные грузы вновь установить на неподвижную перекладину 15 грузовой рамы 12, оставляя при этом нагрузку на поверяемом датчике неизменной. 20 Этого возможно добиться в том случае, если нагрузка от гидравлического иагружайи1его устройства 5 уменьшается на величину, равную нагрузке от аттестованных грузов. Для выполнения этой операции необходимо включить автоматическую систему регулирования замещения нагрузки, т.е. переключатель электроцепи поставить 8 положение во Работа сервоклапана аналогична работе при нагружении поверяемого датчика, но так как в электромеханический преобразователь поступает входной сигнал отрицательной полярности, то из цилиндра дополнительного нагружающего устройства 5 отбирается объем масла (слив), а следовательно уменьшается нагрузка. Снижение нагрузки в нагружающем устройстве продолжается до тех пор, пока аттестованные грузы полностью лягут на подвижную перекладину 11 грузо вой рамы 12. При этом нагрузка на первом индикаторном датчике и на поверяемом датчике не изменяется и равна сумме нагрузок от дополнительного гидравлического нагружающего устройства (0,8 )и аттестованных грузов (П,(). Посредством домкрата 18 производят снятие аттестованных грузов с подвижной перекладины 11 грузовой рамы 12 и производят отсчет показаний с поверяемого силоиамерительного датчика при нагрузке, равной 0,8 Выполняя последовательно операции, обеспечивают поверку датчика при обратном ходе (разгружении). Точность воспроизведения сил автоматической образцовой силоизмери- тельной машины зависит от точности аттестованных грузов го 4носги автоматического регулирования при замещеНИИ нагрузки fjfV и точности подде|жания нагрузки (память) гидравлическим нагружающим устройством d. Точность машины определяется выражением , ( При современном уровне технологии зготовлении аттестованных грузов и лектроники можнр получить точность оспроизведения сил машиной не ниже Ю,02 от измеряемого усилия.

Основным преимуществом образцовой силоизмерительной машины, построенной по принципу неоднократного замещения нагрузки, по сравнению с обычными образцовыми машинами гидравлического и рычажного действия косвенного измерения усилия, является то, что нагружение или разгружение поверяемого силоизмерительного датчика силы производится всегда толкко аттестованными грузами с погрешностью сГ 0,001. Предлагаемая конструкция образцовой силоизмерительной машины построена таким образом, что нагрузка или разгрузка аттестованными грузами проходит без влияния сил трения и изменения эффективной площади в нагружающем устройстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ харитонова создания усилий и образцовая силоизмерительная машина для его реализации | 1975 |

|

SU651222A1 |

| УСТАНОВКА СИЛОИЗМЕРИТЕЛЬНАЯ ГИДРАВЛИЧЕСКАЯ ОБРАЗЦОВАЯ | 2003 |

|

RU2265813C2 |

| Способ задания образцовых сил больших и харитонова и образцовая силозадающая установка для его реализации | 1974 |

|

SU657290A1 |

| МАШИНА СИЛОЗАДАЮЩАЯ (СИЛОИЗМЕРИТЕЛЬНАЯ) СЖАТИЯ ОБРАЗЦОВАЯ | 2011 |

|

RU2456565C1 |

| СПОСОБ БЕЗГИРЕВОЙ ПОВЕРКИ ВЕСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2246705C2 |

| Образцовая силозадающая установка | 1977 |

|

SU673877A1 |

| МАШИНА ГИДРАВЛИЧЕСКАЯ СИЛОИЗМЕРИТЕЛЬНАЯ ОБРАЗЦОВАЯ | 1997 |

|

RU2122715C1 |

| Силоизмерительная машина | 1981 |

|

SU998884A1 |

| МАШИНА СИЛОЗАДАЮЩАЯ (СИЛОИЗМЕРИТЕЛЬНАЯ) ОБРАЗЦОВАЯ РАБОЧАЯ ГИДРАВЛИЧЕСКАЯ | 2010 |

|

RU2431123C1 |

| Образцовое силоизмерительное устройство | 1979 |

|

SU800750A1 |

СИЛОИЗМЕРИТЕЛЬНАЛ МАШИНА, содержащая станину, неподвижную и подвижную рамы с траверсами, набор .аттестованных грузов, дополнительное гидравлическое нагружающее устройство и два индикаторных датчика сильц о тличающаяся тем, что, с целью увеличения производительное ти и автоматизации процесса замещения и поддержания заданной нагрузки, I она снабжена системой слежения за созданной нагрузкой, включающей трубопровод, электрогидравлический сервоклапан и электронную систему и соединенной с индикаторными датчиками силы, а также грузовой рамой, включающей тяги с заплечиками, неподвижную и подвижную перекладины, при этом индикаторные датчики силы размещены между поршнем дополнительного нагружающего устройства и нижней траверсой подвижной рамы и разделены подвижной перекладиной грузовой рамы.

Ш7

аг)

Й/12

V

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авдеев Б.А | |||

| Испытательные машины и приборы Машгиз, 1957, с | |||

| Способ получения древесного угля | 1921 |

|

SU313A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ задания образцовых сил больших и харитонова и образцовая силозадающая установка для его реализации | 1974 |

|

SU657290A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ( | |||

Авторы

Даты

1983-07-15—Публикация

1981-11-05—Подача