1

Изобретение относится к технике измерения силы, а более конкретно к устройству силоизмерительных машин с нагружением посредством грузов,вес которых передается непосредственно на поверяемый или градуируемый динамометр, и может быть применено при создании образцовых силоизмерительных машин на усилия 10-600 тс, предназначенных для поверки и градуировки динамометров и силоизмерительных преобразователей с наиболее высокой точностью.

Известно силоизмерительное устройство прямого нагружения, содержащее грузы различной массы, навешиваемые на грузовую посредством подвижных траверс с автономными приводами арретирующий механизм, фиксирующий штангу в нагруженном положении

: ш Однако известное устройство .не обеспечивает требуемой точности нагружения .

Наиболее близким по технической сущности к предлагаемому является образцовое силоизмерительное устройство, содержащее грузы, соединенные между собой, подъемный механизм и опорные элементы грузов 2 .

Недостаток известного устройства низкая точность нагружения.

Цель изобретения - повышение точности.

Указанная цель достигается за счет того, что в него введены проушины с шаровыми упорами, каркасы с траверсами, карданный подвес, поперечины, причемподъемный механизм выпол0нен в виде эластичных пневматических оболочек с кольцевыми опорными тарелками, -связанными с каркасами в их верхней части через карданный подвес, а опорные элементы грузов выпол5нены в виде поворотных упоров, установленных на вертикальных валах и контактируивдих с концами поперечин, при этом каркасы соединены друг с другом проушинами с шаровыми упорами,

0 грузы установлены на поперечинах, опираквдихся на траверсы каркасов в других точках йыше центра тяжести грузов.

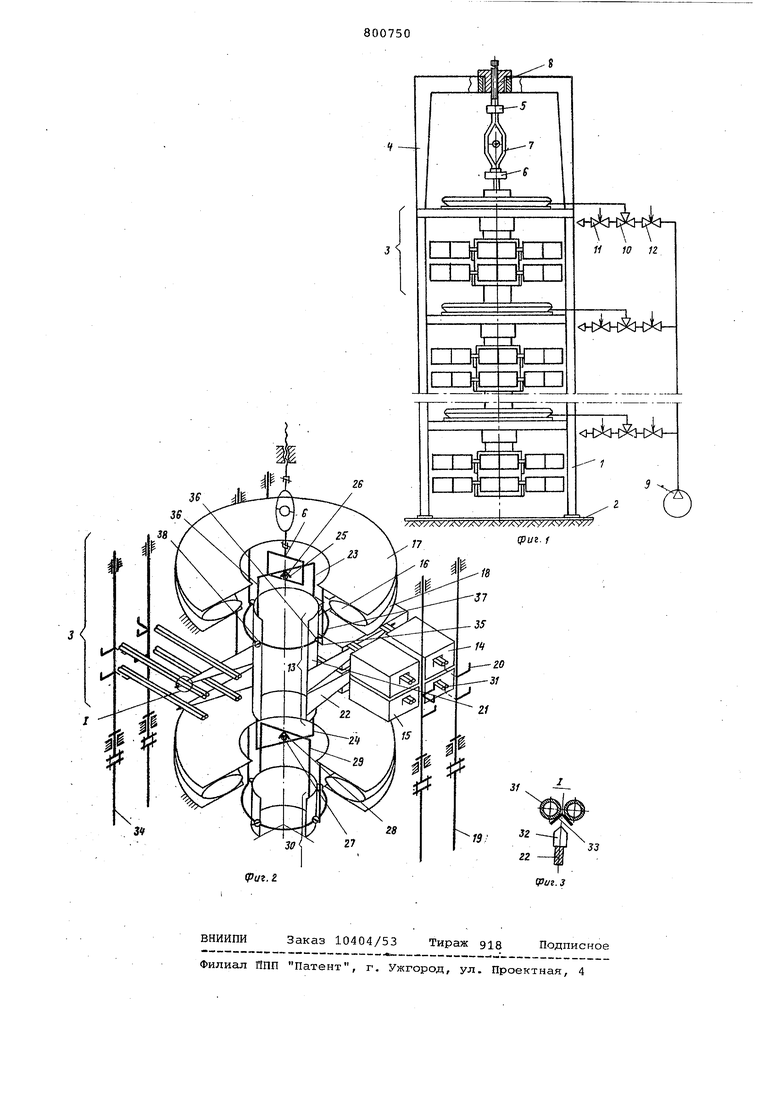

На фиг. 1 схематически изображе5но образцовое силоизмерительное устройство, общий вид; на фиг. 2 - конструкция одной Из секций на фиг.З узел 1 на фиг. 2.

Образцовое силоизмерительное устройство прямого нагружения (фиг.1)

0 состоит из рамы 1 с основанием ,гру зов 3 и портала 4, который имеет верхний 5 и нижний 6 захваты для установки поверяемого динамометра 7. Количество грузов 3, равно числу сту пеней нагружения (преимущественно десять).Длина верхнего захвата 5 может регулироваться посредством гай- ки 8. В устройство входят компрессор 9, краны 10, регулировочные вентили 11 и 12. Каркас 13 с грузами 14 и 15 (часть грузов не показана).эластичная пневматическая оболочка 16 с верхней 17 и нижней 18 кольцевыми опорными тарелками и вертикальные валы 19 с поворотными упорами 20.Кар кас 13 состоит из серцевинЫ 21,трааерс 22, верхней 23 и нижней 24 проу шин. На внутренней поверхности проушины 23 имеется гнездо 25, контактирующее с шаровьлл упором 26 нижнего здхвата б, соответственно на нижней проушине 24 имеется шаровой упор 27 контактирующий с гнездом 28 проушины 29 каркаса 30. Грузы 14 установлены на поперечинах 31, опирающихся на траверсы 22 каркасов 13 посредством центрирующих упоров 32 (фиг.З) и ответных углублений 33 на поперечинах 31. На концах поперечин 31 имеются такие же углубления, соответствующие поворотным упорам 20. вертикальных валов 19 и 31. Точки контакта упоров 32 и 20 с поперечинами 21 находятся выше линии центров тяжести грузов 14. Вертикальные валы 18 и 34 установлены на раме 1 устройства и могут фиксироваться в трех положениях, соответствующих определенной комбинации упоров 20, взаимодей ствующих с поперечинами 31. Грузы 14, поперечины 31 и каркасы 13 имеют подгоночные полости и пробки (на фиг. 2 но показаны) и под гоняются по массе с учетом местного значения ускорения свободного падения тел в месте эксплуатации устрой ства. Расположение и количество тру зов и масса их могут быть различными в зависимости от требуемых преде лов измерения устройства. В качеств примера конструктивного выполнения на фиг. 2 показано размещение грузо для поверки динамометров на 1, 3, 5 и 10 тс десятью ступенями по 10% от верхнего предела измерения.Грузы 14 располагаются в два слоя по четы ре ряда грузов в каждом, крайние че тыре ряда имеют массу по 125 кг (вместе с поперечинами 31), внутрен ние четыре ряда - по 100 кг, каркасы 13 имеют массу 100 кг. В этом .случае валы 34, расположенные проти крайних рядов грузов, имеют по одно му поворотному упору 20 против каждого ряда грузов, а валы 19 имеют п два упора против внутренних рядов грузов верхнего слоя и по одному против внутренних рядов грузов нижнего слоя. Эластичная пневматическая оболочка 16 лежит на нижней кольцевой опорной тарелке 18, установленной на раме 1 устройства. Верхняя кольцевая опорная тарелка 17, лежащая на эластичной оболочке 16, несет на себе наружные пальцы 35 карданного подвеса 36. Кольцо 37 карданного подвеса связано с серцевиной 21 каркаса 13 посредством внутренних пальцев 38. Меж ду собой кольцо 37 и наружные пальцы 35 контактируют по впадинам 36 кольца 37. В исходном положении эластичные оболочки 16 заполнены воздухом и подняты в верхнее положение. Соответственно в верхнем положении находятся и каркасы 13, гнездо 25 и проушины 23 находятся выше шарового упора 26 нижнего захвата 6, поверяемый динамометр 7 не нагружен. Для нагружения динамометра краном 10 выпускают воздух из оболочки 16 и каркас 13 опускается. Скорость опускания определяется массой каркаса 13 и грузов 14 и проходным сечением вентиля 11, регулирующего скорость опускания. С момента контакта шарового упора 26 с гнездом 25 проушины 23 на динамометр 7 начинает передаваться нагрузка от веса каркаса 13 с грузами 14,а скорость опускания каркаса 13 соответственно уменьшается, что приводит к плавной передаче нагрузки на динамометр. Колебания каркаса 13 с грузами 14 гасятся за счет демпфирования их подъемным механизмом - оболочками 16 и кольцом 37 карданного подвеса. Дальнейший выпуск воздуха из оболочки 16 приводит к отсоединению наружных пальцев 35 от кольца 37. В этот момент скорость опускания определяется только весом верхней опорной тарелки 17 и является минимальной, что исключает раскачивание каркаса 13 при рассоединении пальцев 35 и кольца 37 карданного подвеса. При дальнейшем опускании верхней опорной тарелки 17 между пальцами 35 и впадинами 36 кольца 37 появляется зазор, и нагрузка на динамометр 7 становится равной весу каркаса 13 и всех грузов 14. После регистрации показаний динамометра на данной нагрузочной ступени нагружение продолжается в таком же порядке. С опусканием каркаса 30 в его гнездо 28 входит шаровой упор 27 нижней проушины 24 и нагрузка от веса каркаса и грузов также передается на динамометр. При дальнейшем нагружении поочередно открываются краны остальных секций и динамометр нагружается ступенями до верхнего предела измерения устройства. Разгружение динамометра производится в обратном порядке. Воздух с помощью кранов 10 подается в эластичные оболочки соответствующих секций, начиная с нижней. При этом скорость подъема определяется давлением воздуха после компрессора 9, массой каркаса 13 и грузов 14 и проходным сечением вентилей 12. Наибольшая скорост подъема получается вначале, дальше, с переносом нагрузки с динамометра 7 на эластичные оболочки 16 скорость снижается и становится минимальной в момент освобождения динамометра от веса каркаса 13 с грузами 14, что обеспечивает плавное снятие нагрузки с динамометра 7. Переключение нагрузки во всех ступенях производят поворотом валов 34 при поднятых в верх-нее положение каркаса 13. При этом поворотные упоры 20 становятся под соответствующими им углублениями поперечин 31 и при опускании каркасов эти поперечины с грузами повисают на упорах 20, а вес их не передается на поверяемый динамометр.

Конструктивные особенности образцового силоизмерительного устройства прямого нагружения, взятые вместе, упрощают все основные, узлы машины раму, подъемные устройства, грузы и их подвеску , опорные элементы, сведя их к совокупности однотипных деталей, простых по форме и соединяемых преимущественно сваркой, без точной обработки и подгонки. .Выполнение звеньев гирлянды в виде каркасов,состоящих из серцевины и траверс, несущих на себе грузы и соединение каркасов в гирлянду посредством проушин с шаровыми упорами обеспечивает самоустановление звеньев гирлянды вдоль силовой оси машины, чем снижает требования к точности изготовления и сборки без снижения точности измерения силы машиной. Выполнение подъемного механизма в виде эластичных пневматических оболочек с кольцевыми опорными тарелками и соединение тарелок с каркасами в их верхней части посредством карданного подвеса позволяет снизить стоимость по сравнению с гидравлическим подъемным устройством и увеличить быстродействие машины за счет саморегулирования скорости наложения грузов и

Ташения возникаквдих при этом колебаний грузов. Установка грузов на попе речных, опирающихся на траверсы кар;Касов в двух точках выше центра тяжести грузов упрощает изготовление и градуировку устройства за счет разделения веса звеньев на одинаковые части и обеспечивает при этом стабильность положения центра тяжести грузов за счет самоустановки попере-чин с грузами относительно траверс каркаса. Выполнение опорных элементов грузов в виде поворотных упоров, установленных на вертикальных валах и контактирующих с концами поперечин позволяет исключить из веса звеньев секций любую часть грузов и за счет этого расширить диапазон измерения машины в сторону нижнего предела измерений.

Формула изобретения

Образцовое силоизмерительное устройство, содержащее грузы, соединенные между собой, подъемный механизм и опорные .элементы грузов, отличающееся тем, что, с целью .повышения точности, в него введены проушины с шаровыми упорами, каркасы с траверсами, карданный подвес, поперечины, причем подъемный механизм выполнен в виде эластичных пневматических оболочек с кольцевыми опорными тарелками, связанными в их верхней части через карданный подвес, а опорные элементы грузов выполнены в виде поворотных упоров, установленных на вертикальных валах и контактирующих с концами поперечин, при этом каркасы соединены друг с другом проушинами с шаровыми упорами, груды установлены на поперечинах; опирающихся на траверсы какасов в двух точках выше центра тяжести грузов.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 236085, кл, G 01 L 25/00, 06.10.5

2.Патент США № 3194050, кл. 73-141, опублик. 23.04.59.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поверки динамометров и силоизмерительных датчиков | 1978 |

|

SU735943A1 |

| УСТАНОВКА СИЛОИЗМЕРИТЕЛЬНАЯ ГИДРАВЛИЧЕСКАЯ ОБРАЗЦОВАЯ | 2003 |

|

RU2265813C2 |

| МАШИНА СИЛОЗАДАЮЩАЯ (СИЛОИЗМЕРИТЕЛЬНАЯ) СЖАТИЯ ОБРАЗЦОВАЯ | 2011 |

|

RU2456565C1 |

| МАШИНА СИЛОВОСПРОИЗВОДЯЩАЯ ЭТАЛОННАЯ | 2012 |

|

RU2494360C1 |

| МАШИНА ГИДРАВЛИЧЕСКАЯ СИЛОИЗМЕРИТЕЛЬНАЯ ОБРАЗЦОВАЯ | 1997 |

|

RU2122715C1 |

| МАШИНА СИЛОЗАДАЮЩАЯ (СИЛОИЗМЕРИТЕЛЬНАЯ) ОБРАЗЦОВАЯ РАБОЧАЯ ГИДРАВЛИЧЕСКАЯ | 2010 |

|

RU2431123C1 |

| СПОСОБ ПОВЕРКИ ДАТЧИКА СИЛЫ | 2012 |

|

RU2506550C1 |

| Способ харитонова создания усилий и образцовая силоизмерительная машина для его реализации | 1975 |

|

SU651222A1 |

| Силоизмерительная машина | 1981 |

|

SU1029020A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ ВЕСОВ | 1992 |

|

RU2082113C1 |

Авторы

Даты

1981-01-30—Публикация

1979-03-19—Подача