2. Аппарет по п. 1, о т л и ч а ю щ и и с я тем, что, с целью обеспече ния возможности регулирования времени

I Контакта фаз, кулачковый валик установлен с возможностью перемещения по вер тикали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов | 2022 |

|

RU2796999C1 |

| Центробежная сушилка | 1981 |

|

SU1019195A1 |

| Массообменный аппарат | 1983 |

|

SU1142144A1 |

| КОЛЬЦЕВОЙ АДСОРБЕР КОЧЕТОВА | 2016 |

|

RU2629672C1 |

| КОЛЬЦЕВОЙ АДСОРБЕР КОЧЕТОВА | 2015 |

|

RU2585031C1 |

| КОЛЬЦЕВОЙ АДСОРБЕР КОЧЕТОВА | 2013 |

|

RU2543858C1 |

| ВЕРТИКАЛЬНЫЙ АДСОРБЕР | 2016 |

|

RU2621752C1 |

| ВЕРТИКАЛЬНЫЙ АДСОРБЕР СТАРЕЕВОЙ | 2015 |

|

RU2584964C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ | 2007 |

|

RU2350377C1 |

| МОБИЛЬНЫЙ АДСОРБЕР МОДУЛЬНОГО ТИПА | 2020 |

|

RU2752720C1 |

Изобретение отиосится к технике, очис ки газовых выбросов ,и может быть, использовано в химической и смежных с ней отраслях промышленности.

Известен центробежный массообмвш1ый аппарат, включающий корпус с патрубками ввода и вьшоаа газа, установленный коаксиально корпусу с возможностью вра шения барабан с перфорированной пове ностью, устройства для загрузки и рузки твердой фазы. Указанный аппарат используют для очистки дымовых газов от SOj и нее адсорбентами tl 3 .

Недостатком данного аппарата является забивание перфорированной поверх нос.ти барабана, в результате которого происходит перераспределение газового потока, ведущее к неполной обработке адсорбента. Степень очистки отходящих газов сокращается, уменьшается эффективность работы аппарата. Кроме того, образующийся побочный продукт Сс(СР2 нельзя, вследствие его невысокой чис- тоты, использовать в производстве.

Цель изобретения - .повьшение эффективности и надежности работы аппарата. .

Поставленная цель достигается тем, что в аппарате, включающем корпус с патрубками ввода и вывода газа, установленный коаксиально корпусу с возмож.костью вращения барабан с перфорированной поверхностью и устройство для загрузки и выгрузки твердой фазы, по верхность барабана выполнена в виде

стержней со свободно размещенными на них кольцами, а устройство цпя выгрузки твердой фазы снабжено кулачковым валиком, контактирующим с кольцами.

Кулачковый валик установлен с воз можностью перемещения по ве)тикали для обеспечения возможности регулирования времени контакта фаз.

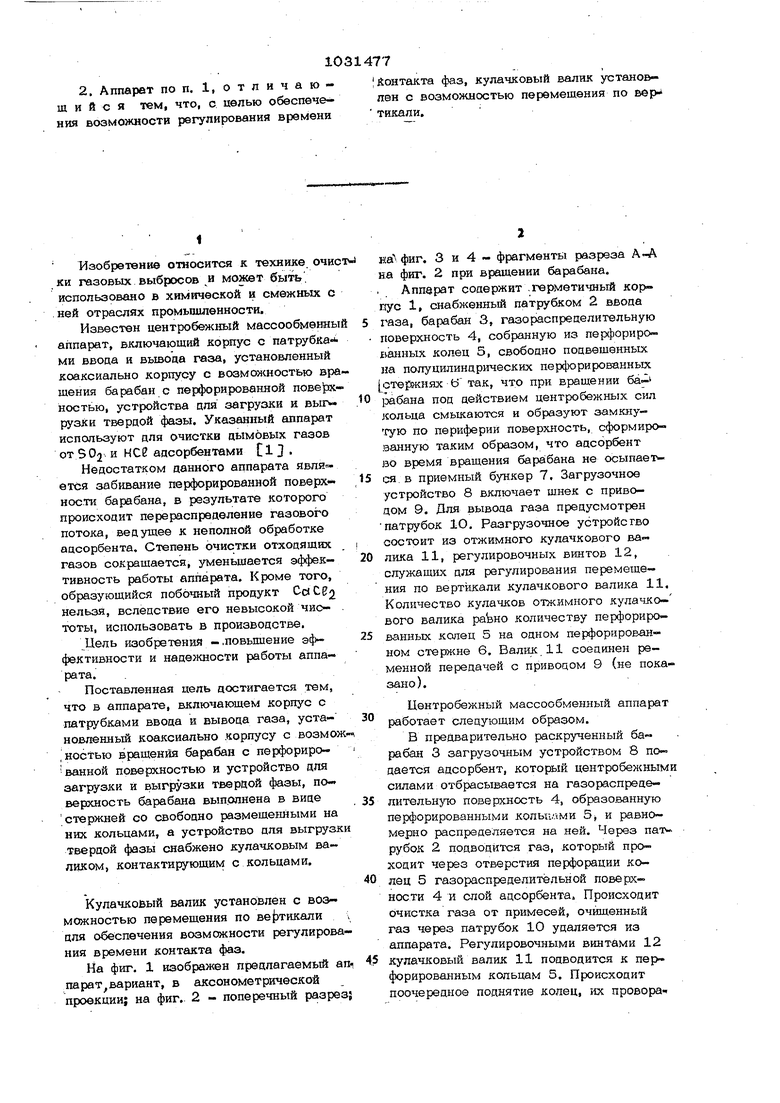

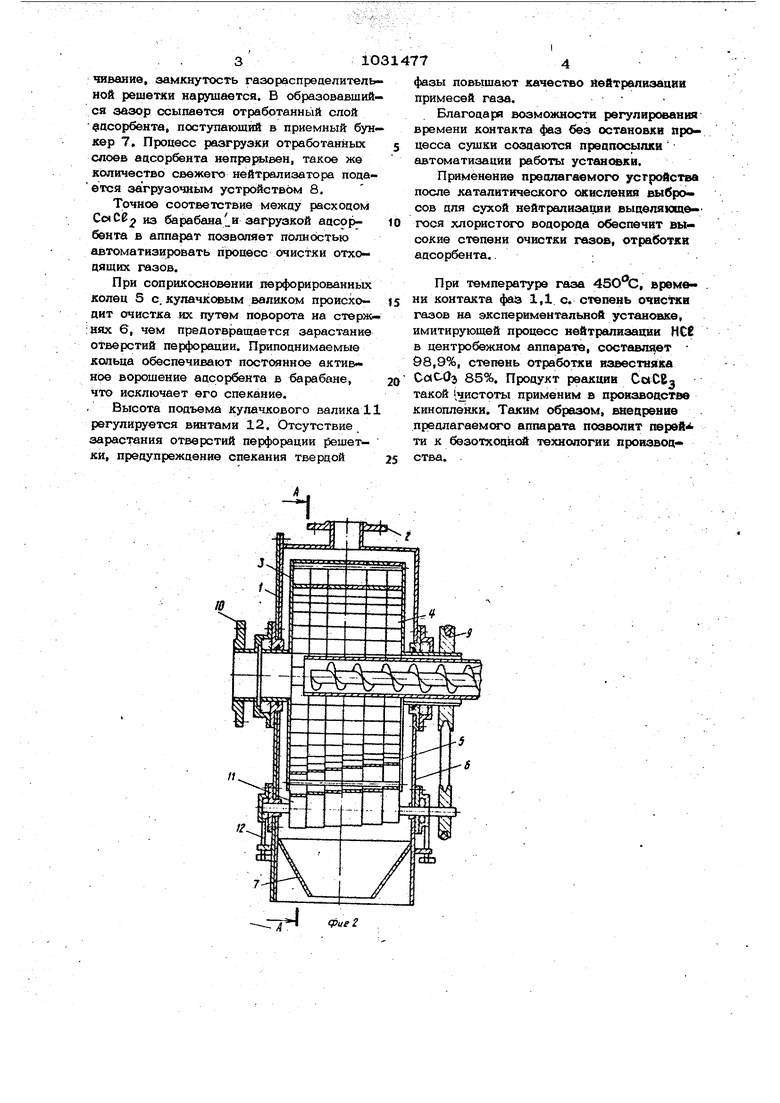

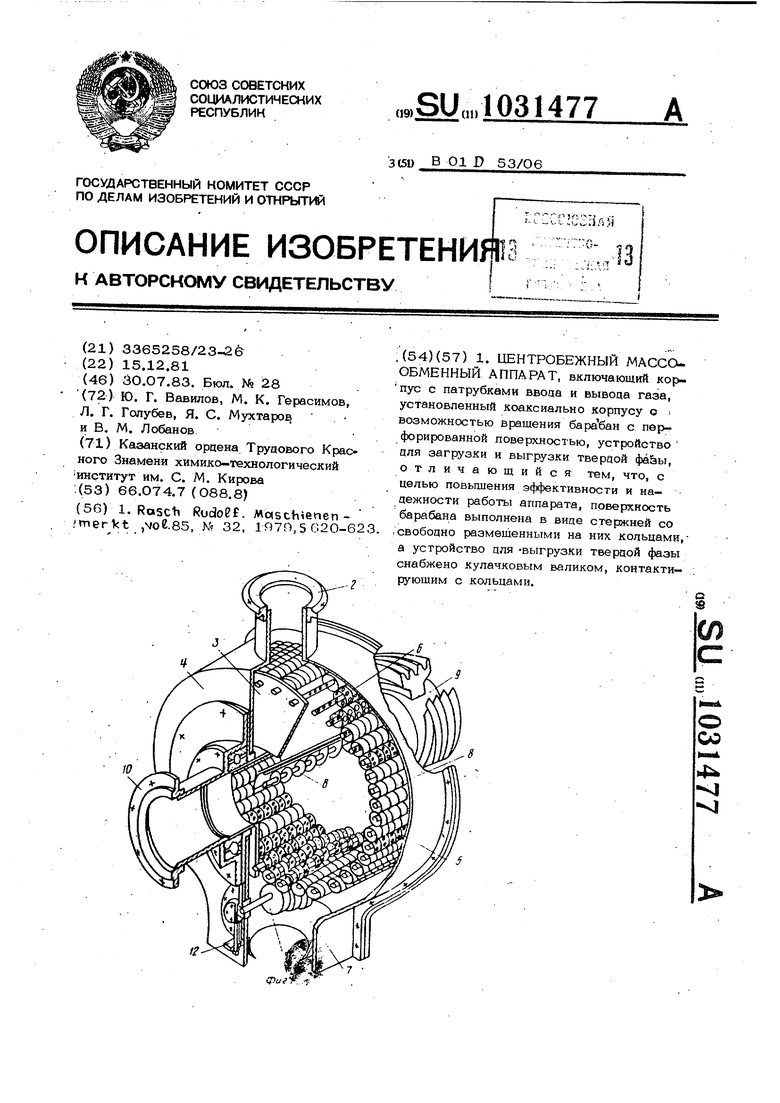

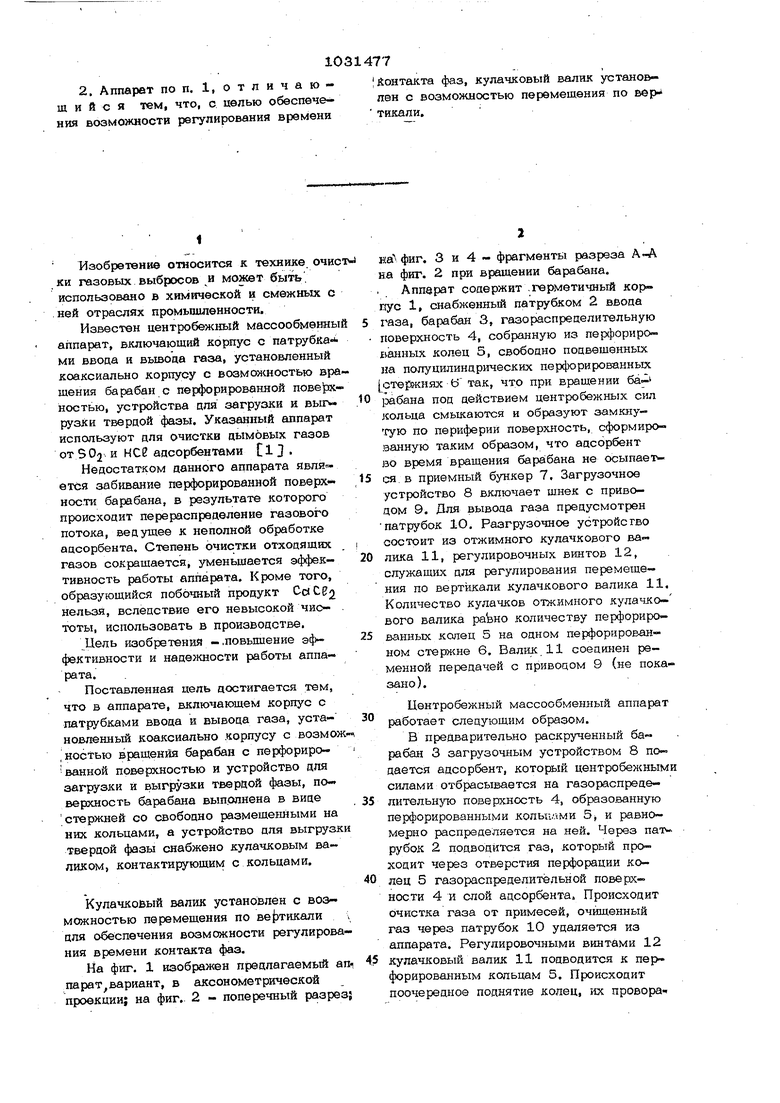

На фиг. 1 изобра)тен предлагаемый ап., парат вариант, в аксонометрической проекции| на фиг. 2 - поперечный разрез;

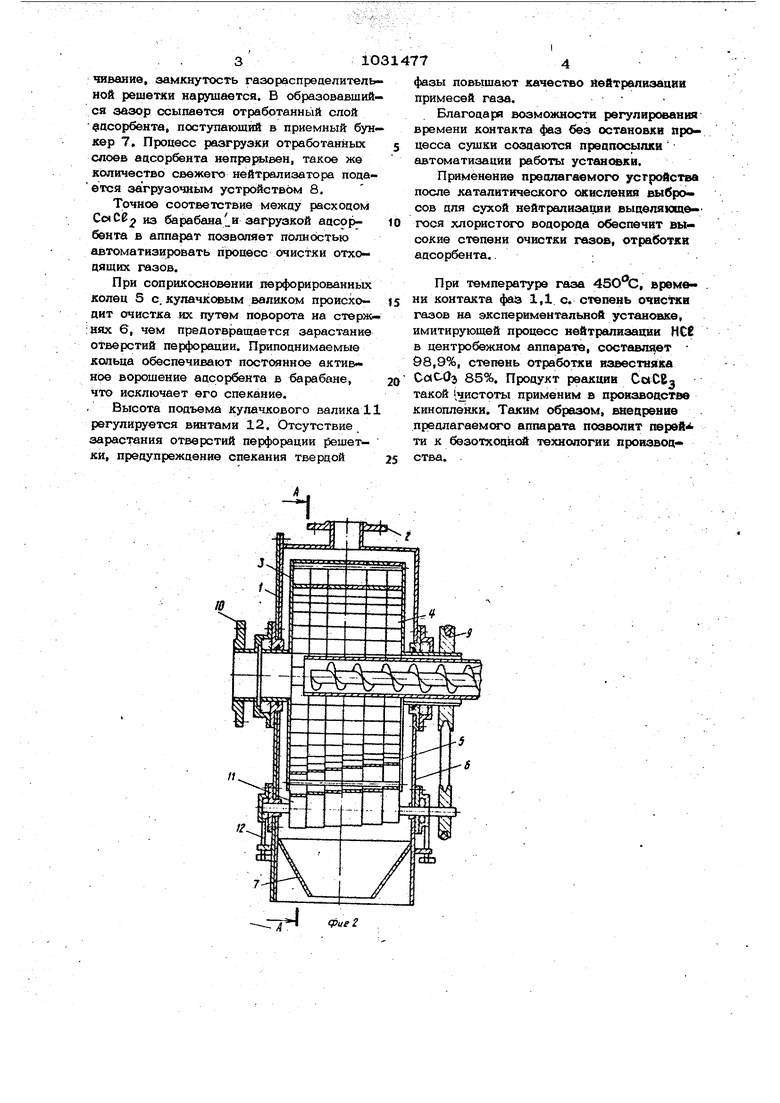

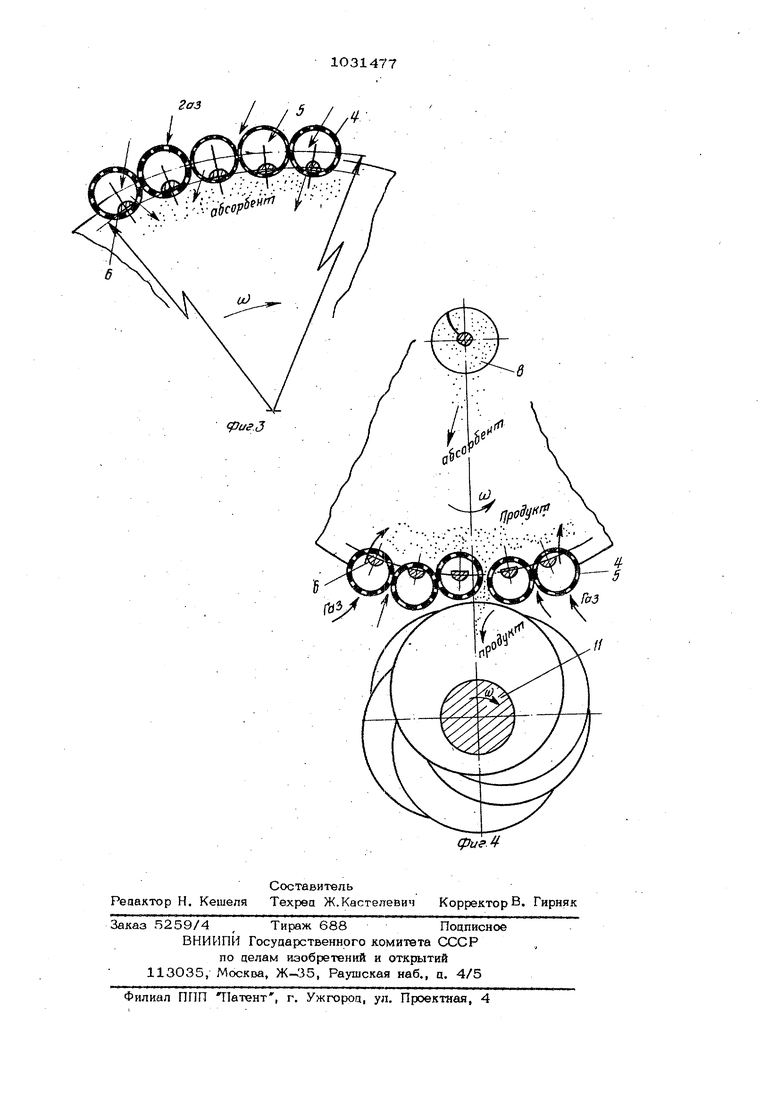

нa фиг. 3 и 4 фрагменты разреза А-А на фиг. 2 при вращении барабана.

Аппарат содержит .герметичный корпус 1, снабженный патрубком 2 ввода , барабан 3, гааораспренелительную поверхность 4, собранную из перс})ОрироBJanHbix колец 5, свободно подвещенных на полуцилиндрических перфорированных стергкиях fc) так, что при вращении ба 1эабана под действием центробежных сил кольца смыкаются и образуют замкнутую по периферии поверхность, сформированную таким образом, что адсорбент во время вращения барабана не осыпает- ст в приемный бункер 7, Загрузочное устройство 8 включает шнек с приводом 9. Для вывода газа предусмотрен патрубок 10. Разгрузочное устройство состоит из отжимного кулачкового валика 11, регулировочных винтов 12, служащих для регулирования перемещения по вертикали кулачкового валика 11 Количество кулачков отжимного кулачко вого валика раЬно количеству перфорированных ксзлец 5 на одном перфорированном стерисне 6. Валик 11 соединен ременной передачей с приводом 9 (не показано).

Центробежный массообменный аппарат работает следующим образом.

В предварительно раскрученный барабан 3 загрузочным устройством 8 подается адсорбент, который центробежным силами отбрасывается на газораспределительную поверхность 4, образованную перфорированными кольцами 5 и равномерно распределяется на ней. Через пат рубок 2 подводится газ, который проходит через отверстия перфорации колец 5 газораспределительной поверхности 4 и слой адсорбента. Происходит очистка газа от примесей, очищенный газ через патрубок 10 удаляется из аппарата. Регулировочными винтами 12 кулачковый валик 11 подводится к перфорированным кольцам 5. Происходит поочередное поднятие колец, itx провора- чявание, замкнутость газораспределитель ной решетки нарушается. В образовавший ся зазор ссыпается отработанный слой адсорбента, поступающий в приемный бун кер 7, Процесс разгрузки отработанных слоев адсорбента непрерывен, такое же количество свежего нейтрализатора поца ется загрузочным устройством 8. Точное соответствие между расходом CoiClP из барабана .н загрузкой адсорбента в аппарат позволяет полностью автоматизировать процесс очистки отходящих газов. При соприкосновении перфорированных колец 5 с, кулачковым ваяиком происходит очистка их путем поворота на стерж iaflx 6, чем предотвращается зарастание отверстий перфорации. Приподнимаемые кольца обеспечивают постоянное активное ворошение адсорбента в барабане, что исключает его спекание. Высота подъема кулачкового валика 1 регулируется винтами 12. Отсутствие зарастания отверстий перфорации решетки, предупреждение спекания твердой 10

74 азы повышают качество йейтрализации примесей газа. Благодаря возможности регулирования времени контакта фаз без остановки процесса сушки создаются предпосылки автоматизации работы установки. Применение предлагаемого усгройства после каталитического окисления выбросов для сухой нейтрализации выцеляюше-; гося хло{жстсго водорода обеспечит высокие степени очистки газов, отработки адсорбента.; При температуре газа 45Q С, времвни контакта фаз 1,1 с. степень очистки газов на экспериментальной установке, имитирующей процесс нейтрализации HCI2 в центробежном аппарате, составляет 98,9%, степень отработки известняка СаСОэ 85%. Продукт реакций Cot CEj такой (чистоты применим в производстве киноплёнки. Таким образом, внедрение прадлагаемсвч аппарата позволит перей ти к безотходной технологии производ- ства.

Авторы

Даты

1983-07-30—Публикация

1981-12-15—Подача