,2. Аппарат по п,1, о т л и ч а root и и с я тем, что, часть лопаток расположена у кромки отверстий

для прохода фаз со смещением вдоль осн.барабана в сторону загрузочного бункера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный массообменный аппарат | 1981 |

|

SU1031477A1 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

| РЕАКТОР СИНТЕЗА МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2009 |

|

RU2393009C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2014 |

|

RU2559496C1 |

| Установка для сушки сыпучих материалов | 1982 |

|

SU1087754A1 |

| Массообменное устройство для контакта твердой и жидкой фаз | 1990 |

|

SU1780799A1 |

| ЦИКЛОН | 2006 |

|

RU2324543C1 |

| АППАРАТ ДЛЯ КОНТАКТА ГАЗА И ЖИДКОСТИ | 1995 |

|

RU2101642C1 |

| Аппарат для разделения газов | 1983 |

|

SU1151274A1 |

| Адсорбер непрерывного действия | 1982 |

|

SU1063443A1 |

1. МАССООБМЕННЫЙ АППАРАТ, включающий корпус, установленньй вн ри него с возможностью вращения бар бан с лопатками, продольными ребрами и отверстиями для прохода фаз, загрузочный бункер, патрубки ввода ю 4 4 и вывода газа, отличающийс я тем, что, с целью повышения эффективности массообмена за счет увеличения времени контакта фаз и снижения гидравлического сопротивления, отверстия для прохода фаз в барабане выполнены со стороны, противоположной загрузочному бункеру,. нижняя часть которого снабжена направляющей с жалюзийными отверстиями, размещенной в барабане, при этом корпус снабжен размещенными на внутренней поверхности ковшами и установлен с возможностью вращения в направлении, противоположном направлению вращения барабана вокруг оси, размещенной под углом к оси вращения барабана.

1

Изобретение относится к конструкции аппаратов для осуществления процессов в система газ - твердое вещество, например адсорбционного поглощения -газообразных коьпонентов.

Известен иасообменный аппарат, установлениьй внутри него с возможностью вращания барабан с лопатками, продольными ребрами и отверстиями для прохода фаз, загрузочньм бункет 9 патрубки ввода и вывода газаСи. , .

Однако и.}эестное устройство характаризуется недостаточной эффективностью я высоким гидравлическим сопротивлеииеМ5 вызванным многократным изменением направления движения газового потока в аппарате. Конструкция не позволяет осуществить высокую степень массообм ена между газом и твердым материалом по всему сечению аппарата, так как в, основном взаимодейст1зие будет происходит в нижней части конструкции,

Цель изобретения. - повьшение эф,фективности масообмена за счет увеличения времени контакта фаз и снижения гидравлического сопротивления.

Поставленная цел достигается тем что в известном устройстве, содержащем корпус с вращающШЮЯ барабаном с лопатка1Ж, продольными ребрами и отверстиями для прохода фаз, загрузочный бункер и патрубки ввода и вывода фаз, отверстия для прохода фаз в барабане выполнены со стороны,, противоположной загрузочног у бункеру, нижняяЧасть .которого снабжена направляющей с жалюзийными отверстиями размещенной в барабане, при этом корпус снабжен размещенными на внутренней поверхности ковшами и установлен с возможностью вращения в направлении, противоположном направлению вращения барабана вокруг оси,

размещенной под углом к оси вращения барабана.

Часть лопаток расположена у кромки, отверстий для прохода фаз со смещением вдоль оси барабана в сторону загрузочного бункера.

Отверстия в барабане для прохода контактирующих фаз выполнены в тор-. це, противоположном загрузочному. Лопатки последнего ряда в барабане расположены над отверстиями наполовину их длины..,

Лопатки- выполнены в виде ковшей, В штуцере .для подвода твердой фазы

одна из его стенок выполнена перфорированной для выхода газа.

Барабан и корпус установлены не соосно.

Выполнение аппарата в виде вращающегося корпуса с установленным внутри него барабаном, вращающимся в противоположном направлении ,позволяет уменьшить примерно в два раза длину установки при повьпяении эффективности массообмена. Снабжение внутренней поверхности корпуса ковшами интенсифидирует перемешивание твердой фазы, улучшает контакт ее с газовой фазой. Отверстия в барабане для прохода твердой фазы в корпус и газа из корпуса в барабан выполнены в торце барабана с целью увеличения пути прохождения твердой фазы, т,е. увеличения времени контакта фаз,

Пред,ггагаемая конструкция массЬобменного аппарата имеет меньшую длину, обладает меньшим гидравлическим сопротивлением при большей эф(})екти-вности массообмена и позво.пяет ис-

пользовать мелкодисперсные поглотители.

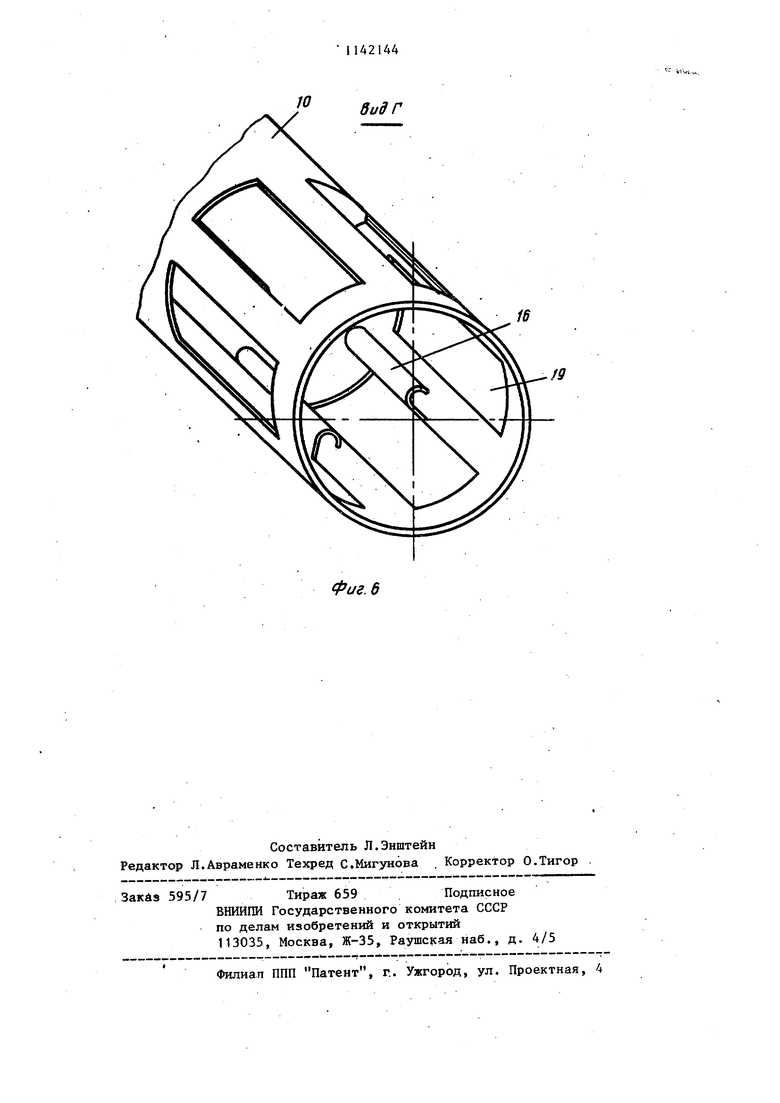

На фиг,1 изображен предложенньй апаарат, продольный разрез-, на фиг.2 - вид А в аксонометрии; на ;фиг.З - сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг,1; на

фиг. 5 - вид Г на фиг. 1; на фиг.6 вид Г фиг.1, в аксонометрии.

Аппарат состоит из установленного наклонно вращающегося корпуса 1, передней разгрузочной неподвижной головки 2 с входным патрубком для газа 3 и разгрузочным патрубком 4, заднейнеподвижной головки 5, опорных узлов 6, уплотнений (сальниковых или лабиринтных) 7, привода 8 и ковшей 9.

Внутри корпуса аппарата наклонно установлен вращающийся барабан 10, снабженный передней загрузочной неподвижной головкой 11 с выходным патрубком для га.а 12, загрузочным бункером 13 с перфорированной направляющей 14 для адсорбента и клапанами для сброса давления 15. На внутренней поверхности барабана установлены лопатки 16, на внешней поверхности барабана, в той части его, которая расположена внутри корпуса, установлены ребра 17 для более полного перемешивания поглотителя. Внутренний барабан также снабжен глухой поперечной перегородкой 18, отверстиями 19 уплотнениями (сальниковыми или лабиринтными) 20, опорными узлами 21 и приводом 22. Последний ряд лопаток 16 в барабане расположен со смещением относительно наполовину отверстий.

Аппарат работает следунлцим образом.

Твердьм поглотитель из бункера 13 по наклонной перфорированной направляющей 14 поступает в нижнюю часть внутреннего вращающегося барабана 10 установленного под углом к горизонтали. Лопатки 16, установленные на внутренней поверхности барабана, захватывают поглотитель в, поворачиваясь вместе с барабаном, постепенно высыпают набранньй поглотитель. Таким образом в барабане образуется сплошная завеса из свободно падающих частиц адсорбента на пути газовой фазы. Для полного перекрытия площади сечения барабана падающим адсорбентом лопатки 16, имекщие определенную длину, необходимо расположить в шахматном порядке или сдвигать последующие ряды ковшей на несколько градусов. При таких условиях работы адсорбент перемещается вдоль корпуса барабана и через отверстия выводится во вращающийся корпус 1. Здесь ковши 9, установленные на внутренней

поверхности корпуса, захватывают поглотитель и, поворачиваясь вместе с барабаном, постепенно перемешивают его. Таким образом в корпусе 1 происходит перемещение поглотителя, аналогичное перемещению и перемешиванию его so внутреннем вращающемся барабане 10.

Наличие ребер 17 на внешней части барабана 10 и вращение корпуса 1 и барабана 10 в разные стороны способствует интенсивному перемешиванию поглотителя. Этому способствует и то, что у кромки отверстий 19 расположен ряд лопаток 16, причем их расположение перекрывает частично длину каждого вьтускного окна.

Расположение последнего ряда лопаток во внутреннем барабане под выходными отверстиями со смещением, позволяет распределить высыпающийся материал по всей длине выпускного окна, в противном случае сыпучий компонент пересыпался бы через передний край окна, создать завесу падающего материала на выходе из внутреннего барабана во внешний (корпус) что способствует усилению массообмена в аппарате, исключить высыпание материала из лопаток за пределы выпускных окон внутреннего барабана в его торцовую часть.

Насыщенный адсорбент вьшодится из аппарата через разгрузочный бункер 4. Газовьй поток через входной штуцер для газа 3 поступает во вращающийся корпус 1 и вступает во взаимодействие со сплошной завесой из свободно падающих частиц поглотителя, при этом создается противоток газовой и твердой фаз, что приводит к интенсификации процесса поглощения. Далее газовьм поток через отверстия 19 поступает во внутренний вращающийся барабан 10, где снова происходит взаимодействие газовой и твердой фаз в аналогичных условиях и затем газовьй поток проходит через слой поступающего по перфорированной направляющей 14 свежего адсорбента, где происходит доочистка газового потока от поглощаемых компонентов и одновременно очистка его от пылевидных частиц поглотителя. Далее очищенный газовьй поток через патрубок 12 выводится из аппарата.

Предлагаемая конструкция аппарата по сравнению с прототипом позволяет

осуществлять эффективный процесс поглощения газов за. счет создания падающего сплошного слоя адсорбента, противотока газовой и твердой фаз, увеличения времени контакта твердой и газовой фаз и доочистки в скользящем Слое адсорбента по направлякнцей перфорированной стенке загрузочного бункера, а следовательно, уменьшить габариты установки, исключить слипание твердого поглотите 1я и запьшение газового потока на выходе из аппарата. Исключение много/J

/5

кратного изменения направления газового потока, которое имеет место в прототипе, позволит значительно уменьшить гидравлическое сопротивление аппарата, а следовательно, создаст возможность использования аппарата для очистки хвостовых газов.

Конструкция предлагаемого аппарата более компактна и позволяет осуществлять процесс массообмена с меньшим гидравлическим сопротивлением при повышении эффективности массооб,мена.

/4

фиг. 2

19

16

ФигЛ

19

Фиг. 6

В ид Г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ручка для пера с резервуаром для чернил | 1927 |

|

SU5974A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-02-28—Публикация

1983-02-07—Подача