Изобретение относится к машиностроению, в частности к конструкции систем управления оборудованием для обработки давлением.

Известно устройство автоматического управления прессом для брикетирования и гранулирования материала, содержащее контур регулирования нагрузки двигателя, входом связанный с прессующим органом, а выходом - с дозатором основного прессуемого компонента, контур регулирования процентного соотношения прессуемых компонентов, соединенный входом с д,озатором основного прессуемого компонента, а выходом - с дозатором связующих веществ, контур регулирования влажности прессуемой смеси компонентов, включенный между входом и выходом смесителя, выход которого связан с прессующим органом, контур корректирования подачи связующих веществ в смеситель, соединенный входами с прессующим органом и отделителем неспрессованного продукта, а выходом - с дозатором связующих веществ 1.

Однако известное устройство невозможно применять в брикетировочных Прессах с неподвижной вертикальной матрицей и в прессах для гранулирования, поскольку ввиду искажения результатов измерения прочности брикетов и гранул снижается качество готовой продукции.

Цель изобретения - улучщение качества изделий и расщирение области применения.

Указанная цель достигается тем, что в устройстве автоматического управления прессом для брикетирования и гранулирования материала, содержащем контур регулирования нагрузки двигателя, входом связанный с прессующим органом, а.выходом - с дозатором основного прессуемого компонента, контур регулирования процентного соотношения прессуемых компонентов, соединенный входом с дозатором основного прессуемого компонента, а выходом - с дозатором связующих веществ, контур регулирования влажности прессуемой смеси компонентов, включенный между входом и выходом смесителя,вход которого связан с прессующим органом, контур корректирования подачи связующих веществ в смеситель, соединенный входами с прессующим органом и отделителем неспрессованного продукта, а выходом - с дозатором связующих веществ, контур корректирования подачи связующих веществ выполнен в виде блока деления, двух датчиков производительности, регулятора и исполнительного механизма, причем выход одного из этих датчиков соединен с прессующим органом, вход другого - с отделителем неспрессованного продукта, а выходы датчиков соединены с блоком деления, при этом последний связан с входом регулятора контура корректирования подачи связующих веществ.

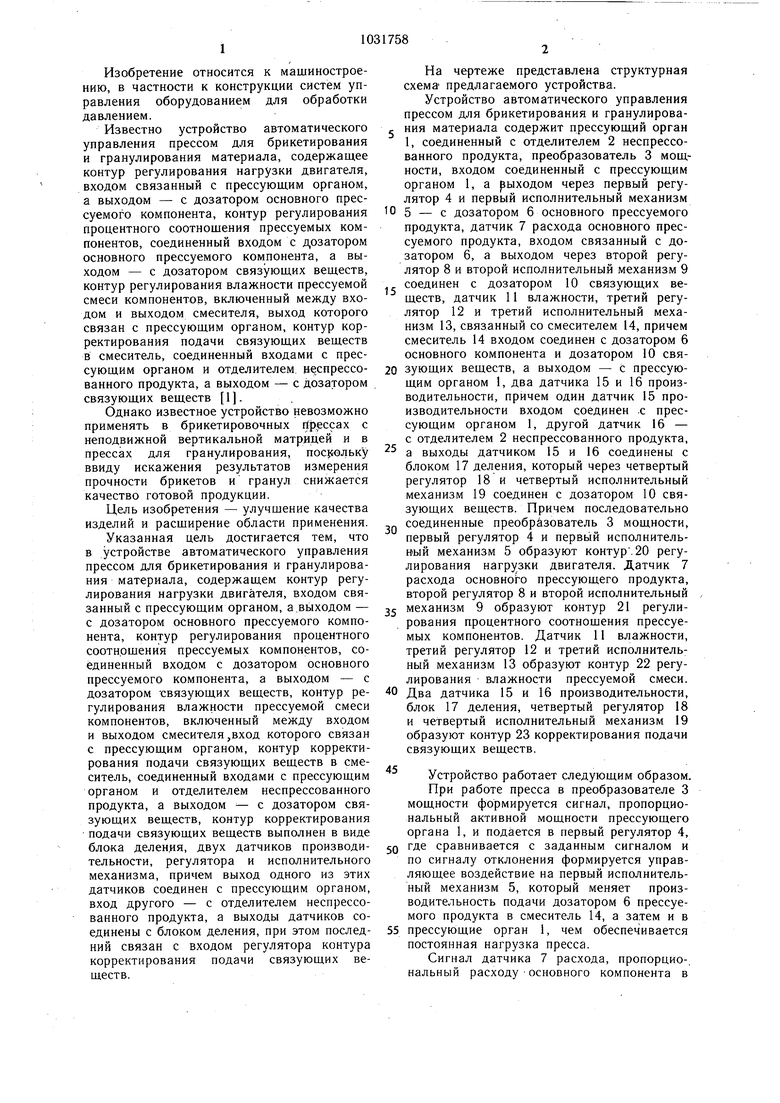

На чертеже представлена структурная схема предлагаемого устройства.

Устройство автоматического управления прессом для брикетирования и гранулирования материала содержит прессующий орган 1, соединенный с отделителем 2 неспрессованного продукта, преобразователь 3 мощности, входом соединенный с прессующим органом 1, а ыходом через первый регулятор 4 и первый исполнительный механизм

0 5 - с дозатором б основного прессуемого продукта, датчик 7 расхода основного прессуемого продукта, входом связанный с дозатором 6, а выходом через второй регулятор 8 и второй исполнительный механизм 9

соединен с дозатором 10 связующих веществ, датчик 11 влажности, третий регулятор 12 и третий исполнительный механизм 13, связанный со смесителем 14, причем смеситель 14 входом соединен с дозатором 6 основного компонента и дозатором 10 связующих веществ, а выходом - с прессующим органом 1, два датчика 15 и 16 производительности, причем один датчик 15 производительности входом соединен .с прессующим органом 1, другой датчик 16 - с отделителем 2 неспрессованного продукта,

а выходы датчиком 15 и 16 соединены с блоком 17 деления, который через четвертый регулятор 18 и четвертый исполнительный механизм 19 соединен с дозатором 10 связующих веществ. Причем последовательно

Q соединенные преобразователь 3 мощности, первый регулятор 4 и первый исполнительвый механизм 5 образуют контур . 20 регулирования нагрузки двигателя. Датчик 7 расхода основного прессующего продукта, второй регулятор 8 и второй исполнительный

5 механизм 9 образуют контур 21 регулирования процентного соотнощения прессуемых компонентов. Датчик 11 влажности, третий регулятор 12 и третий исполнительный механизм 13 образуют контур 22 регулирования влажности прессуемой смеси.

0 Два датчика 15 и 16 производительности, блок 17 деления, четвертый регулятор 18 и четвертый исполнительный механизм 19 образуют контур 23 корректирования подачи связующих веществ.

Устройство работает следующим образом.

При работе пресса в преобразователе 3 мощности формируется сигнал, пропорциональный активной мощности прессующего органа 1, и подается в первый регулятор 4, 0 где сравнивается с заданным сигналом и по сигналу отклонения формируется управляющее воздействие на первый исполнительный механизм 5, который меняет производительность подачи дозатором 6 прессуемого продукта в смеситель 14, а затем и в 5 прессующие орган 1, чем обеспечивается постоянная нагрузка пресса.

Сигнал датчика 7 расхода, пропорцио-. нальный расходу основного компонента в

дозаторе 6, поступает во второй регулятор 8 количества связующих веществ, сравнивается с заданным коэффициентом пропорциональности и при отклонении от заданного формирует управляющее воздействие на второй исполнительный механизм 9 дозатора 10 связующего вещества.

На выходе смесителя .14 датчиком II измеряется влажность прессуемого продукта и сигнал подается в третий регулятор 12, где сравнивается с заданным и по отклонению сигнала от заданного формируется управляющее воздействие на третий исполнительный механизм 13, который изменяет количе1ство подаваемого в смеситель 10 увлажнителя.

Одновременно на выходе из пресса датчик 15 измеряет количество выработанной прессом продукции, а на выходе отделителя 2 датчиком 16 измеряется количество неспрессованного продукта. Сигналы датчиков 16 и 15 поступают в блок 17 деления, выходной сигнал которого соответствует отнощению неспрессованного продукта к

общей, выработанной прессом массе, и поступает в четвертый регулятор 18, где сравнивается с заданным сигналом, по сигналу отклонения формируется управляющее воздействие на четвертый исполнительный механизм 19, который изменяет количество подаваемого в дозатор 6 связующего вещества.

Экономическая эффективность использования изобретения достигается за счет улучщения качества готовой продукции

на прессах для брикетирования и гранулирования материала различного конструктивного, исполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления работой пресса | 1980 |

|

SU859193A1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВ | 1994 |

|

RU2038808C1 |

| Устройство для регулирования влажностипРЕССуЕМыХ бРиКЕТОВ | 1979 |

|

SU824006A1 |

| Установка для гранулирования кормов | 1982 |

|

SU1093319A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА БИОТОПЛИВА ИЗ ДРЕВЕСНОГО СЫПУЧЕГО СЫРЬЯ | 2008 |

|

RU2369632C1 |

| ПРЕСС ДЛЯ ОТЖИМА И ГРАНУЛИРОВАНИЯ | 2015 |

|

RU2602921C1 |

| Способ автоматического управления процессом очистки сока в свеклосахарном производстве | 1990 |

|

SU1712421A1 |

| Комплекс оборудования для производства топливных и кормовых брикетов и гранул | 2017 |

|

RU2639707C1 |

| УСТРОЙСТВО для ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ СМЕСИ | 1969 |

|

SU235536A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО РЕГЕНЕРАТИВНОГО ПРОДУКТА С ПРИМЕНЕНИЕМ ВАЛЬЦОВОГО КОМПАКТОРА | 2014 |

|

RU2576438C1 |

УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРЕССОМ ДЛЯ БРИКЕТИРОВАНИЯ И ГРАНУЛИРОВАНИЯ МАТЕРИАЛА, содержащее контур регулирования нагрузки двигателя, входом связанный с прессующим органом, а выходом - с дозатором основного прессуемого компонента, контур регулирования процентного соотношения прессуемых компонентов, соединенный входом с дозатором основного прессуемого компонента, а выходом - с дозатором связующих веществ, контур регулирования влажности прессуемой смеси компонентов, включенный между входом и выходом смесителя, выход которого связан с прессующим органом, контур корректирования подачи связующих веществ в смеситель, соединенный входами с прессующим органом и с«|делителем неспрессованного продукта, а в&ходом - с дозатором связующих веществ, отличающееся тем, что, с целью улучшения качества изделий и расщирения области применения, контур корректирования подачи связующих веществ выполнен в виде блока деления, двух датчиков производительности, регулятора и исполнительного механизма, причем выход одного из этих датчиков соединен с прессующим органом, вход другого - с отделителем неспрессованного продукта, а выходы датчиков соединены с блоком деления, при этом (Л последний связан с входом регулятора контура корректирования подачи связующих веществ. СО 01 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматического управления работой пресса | 1980 |

|

SU859193A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-07-30—Публикация

1982-04-26—Подача