В ОСНОБном авт. св. Л 77438 описано устройство для получения палых изделий из металла наМОраживакием путс.м перемещения исфции жидкого металла в кристаллизаторе движущимся вверх пуансопо:м. в опиеывае,мО|М ycTpoikiBe проце С.с заливки форм механ.извровшя применением HOiBiapoiKoro стола - для устансики кристаллизатора и ис1ВОр;ггНОЙ траверсы - для подвода мсталлоирие ника с я;пдклм металлов.

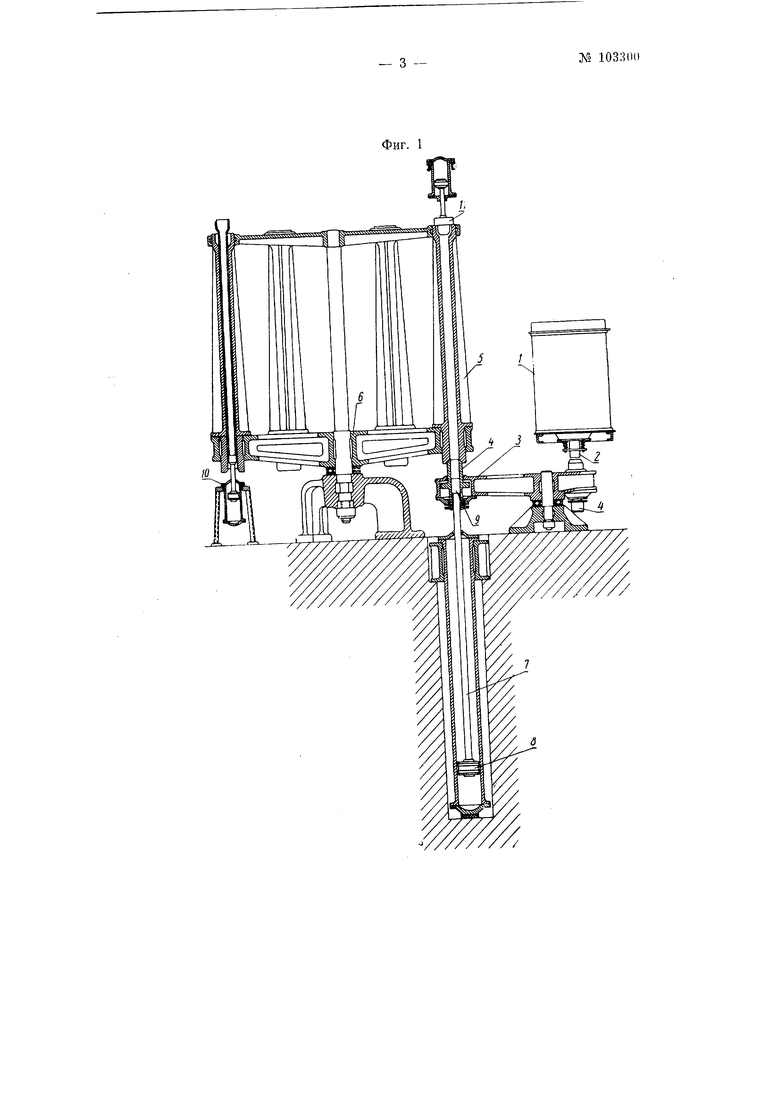

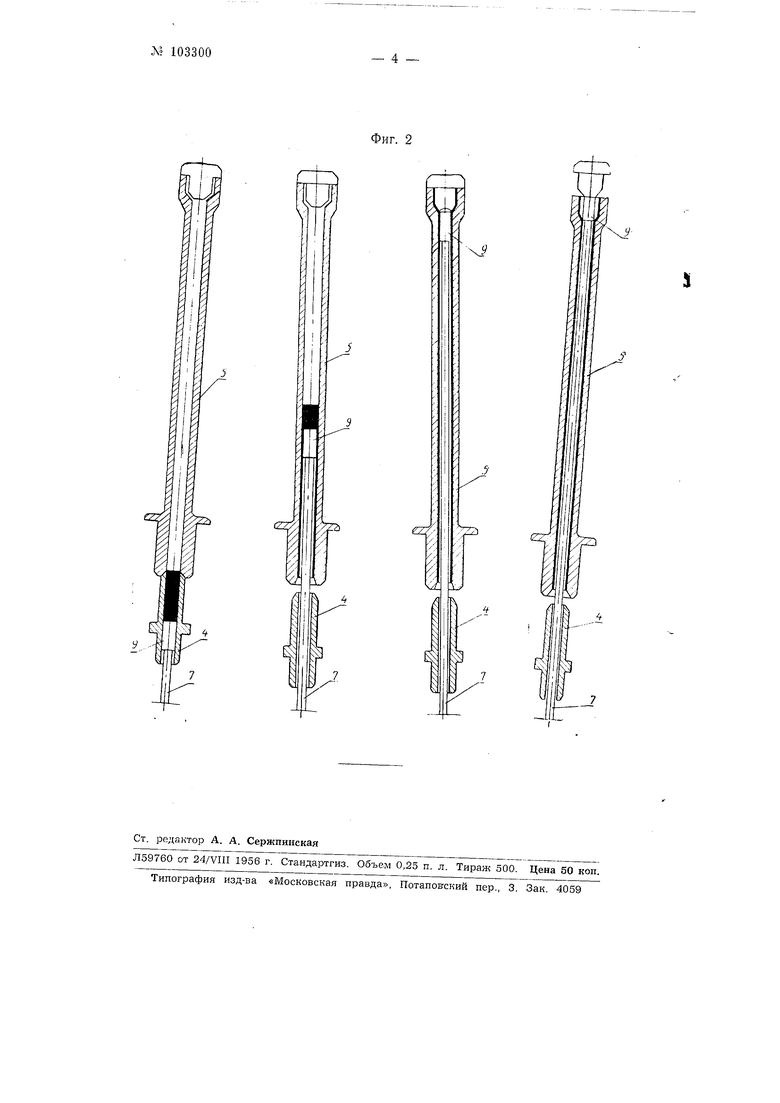

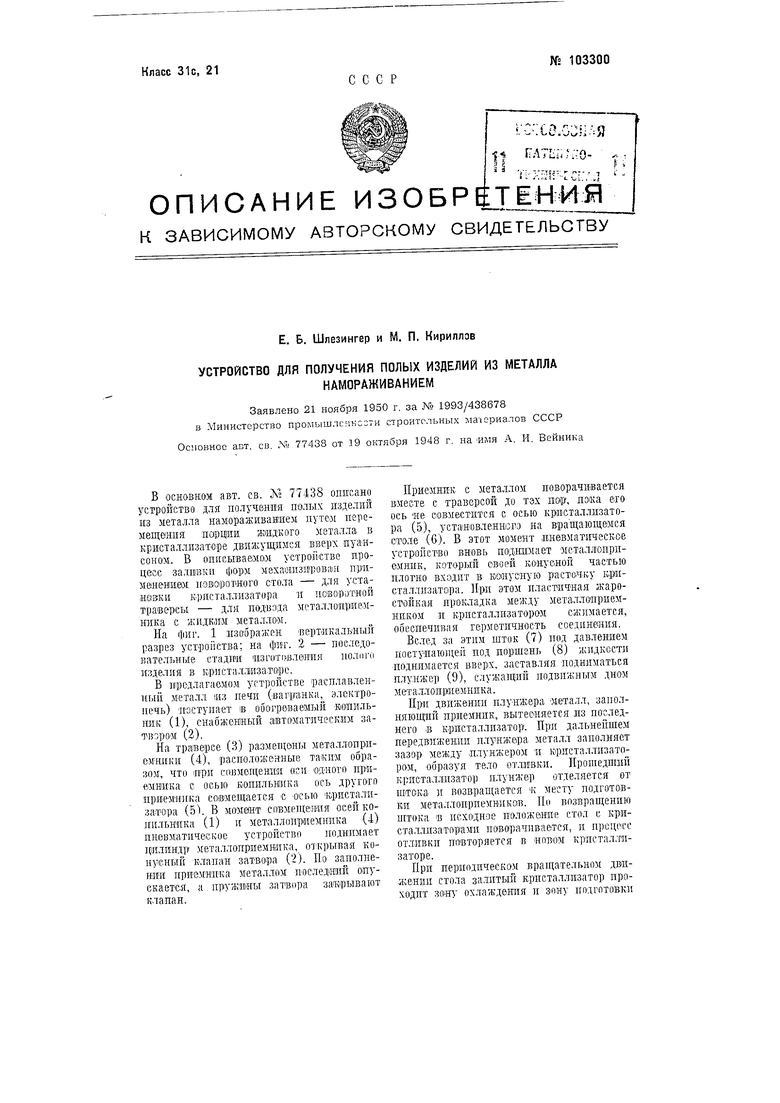

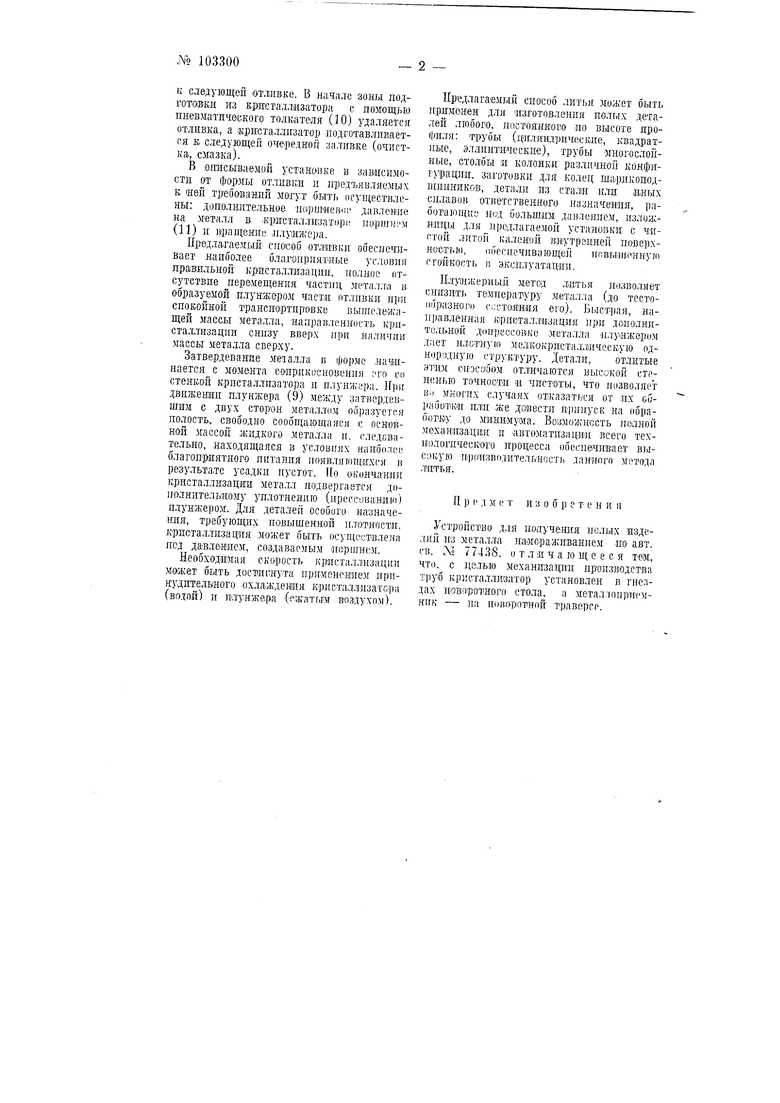

На фиг. 1 изображен вертикальный разрез ycrpoiicTBa; иа фит. 2 - иоеледовательные стадии изготовления полшо изделия в к.рпсталлизатаре.

В 1Г1редлагаемом устройстве фасплавлепный металл из печи (вагранка, электропечь) И0;Стуиает в обогреваемый к шильник (1), снабженный автоматическим заТВОРОМ (2).

На траверсе (3) размещопы металлоириемники (4), расиоложенные таким образом, что 1при со:1П1ен1;ении о;си одного прие:мн1ика с осью к-опильника ось другого приемии,ка совмещается и Осьто кристализатора (5). В мо-минт совмещения осей коинлькпка (1) и металлоириемника (4) пневматическое устройство поднимает цилиидр металлоириемника, открывая конусный клапан затвора (2). Но заполнении приемнИка металлом ПОследний опускается, а пружины затвора зач рывают к л алан.

Нриемник с металлов поворачивается вместе с траверсой до тэх пор, noata его ось не совместится с осью кристаллизатора (5), устаиовлеянзгэ на враща1още)ся столе (6). В этот момент ииевматическОе устройство вновь поднимает Металлсатриемник, который евОей ко-нус-иой частью плотно входит в конусщао расточку K.piсталлпзатора. Нри этом нластичная жаростойкая ирОКладка между металлоириемнпком и кристаллизатором сжшгается, обеспечивая герметичность соединения.

Вслед за этим шток (7) под давлением иостуиающе под поршень (8) жидкости поднимается вверх, заставляя подниматься плунжер (9), служащий подвижным днОМ металлоиргемиика.

Нрп движеики плунжера металл, заполняющий приемник, вытесняется из последнего в кристаллизатор. При дальнейщем передвижении плунжера металл заполняет зазор межа.у илунжером и криста.тлизатором, образуя тело от.тивки. кристаллизатор плунжер отделяется от ниОКа и возвращается к месту иодготовки металлоириемнИкав. Но возвращению HiTOKa в исхоДное положение стол с кристаллизаторами поворачивается, и процесс отливки повторяется в НОВОМ кристал.тпзаторе.

Нри периодическом вращательно5 движении стола залитый кристаллизатор проходит зону охлаждения и зону подготовки

к следующей IOMBKO. В наяале зоны подготовки из кристаллизатора с помощью пневматического толкателя (10) удаляется отливка, а кристаллизатор 1одготавлив.ается к следующей очереднот заливке (очистка, с5газка).

В вписываемой установке в зависимости от (Iminiu от.швки и предъявляемых к ней требований могут бтлть осуи(ествлены: дополнительное п рришевис давление на металл в |К1жсталлизато 1к поршнем (11) и вращение :плу1нже))а.

Предла-гаемый способ отливки обеспечивает наиболее благоприятные усливи/т правильной кристаллизации, полное f)Tсутствие перемещения частиц металла в образуемой плунжером части отливки ири спокойной транспортировке вышележащей массы металла,, -направлепность кристаллизации снизу вверх при наличии массы металла сверху.

Затвердевание металла в форме начипается е момента сФприки-снОвения ;го с стенкой кристаллизатора и плунжера. Гри движении плунжера (9) между затвердевшим с двух сторон металлом ооразуется полость, свободно сообщающаяся с осндавной массой Яхидкого металла и. следовательио, находящаяся в условиях наиболее благоприятного питания 1Г(« вля1ои(ихс)г в результате усадки иустот. Ко окинчании кристаллизацш металл иодвергается доПолнительиому уплотнению (пресеищанаио) плунжером. Для деталей особого назначения, требующих ио)выш:ениой илотности, кристаллизация может быть осуществлена над давлением, создаваемым иор1нн(,м.

Необходимая скорость кристалл изации М:ОЖ-ет быть Д01стигнута при геиением принудительного охла-ждевия крн сталлизатср а (водой) и ПЛунжера (сжатг гм воздухо г).

Предлагаемый может быть ирямонен для изготовлеиия полых деталей любОГО, постоянного по высоте профиля: трубы (цилиид)ическле, квадратные, эллиитически-е), трубы многослойные, столбы и колонки различной конфигурации, заготовки для колец шарикоподHtHiiHHKCB, детали из стали или Еных сплавов 0|Тветственного назначения, рабОТа10И(ие Исд большим да1 Лением, излолсницы для П1)едлагаемой установки с чистой литой калений внутренней поверхностью, обеспечивающей И(:вы1И1 нную стойкость г, эксплуатации.

11лу;нже)ный метсц л-итья иозволяет снизить температуру металла (до ТРСТОобразнюро (/стояния его). Быг/трая, направленная кристаллизация при дсполнитольной допрес сойке металла и.7у«жером дает )1Л&тнуго мелк-ОКристаллическую однородную стр)-ктуру. Детали, отлитые этим сиэсобом отличаются высской стеиснью точности и чистоты, что и(1зволяет 1м MKoiHX случаях отказать ся от их обp;i6oaiKiii или же дс1вестл припуск на (j6paб()Л1К1у до минимума. Возможность полной механизации и -авго-матизации всего )Логическ го ироцесса обеспечивает высокую иро1ивг1дительность данного метода .татья.

II р р д ir е т и 3 обре т е и и я

Устройство для поауче.шгя полых изделий из металла иаоюраживанием ио авт. св. Л 77438. от л и ч а ю щ е е с я те«, что, с ;елью механизации произв одства труб кристаллизатор установлен в гнездах жВОротного стола, а металлоиртгсмник - на ионоротной Т1)аверсе.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного литья металлических труб | 1953 |

|

SU106944A1 |

| Способ вертикальной отливки металлических труб | 1951 |

|

SU103018A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| ВАКУУМНАЯ ИНДУКЦИОННАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2017 |

|

RU2663025C1 |

| Способ непрерывного литья труб из серого чугуна | 1976 |

|

SU647058A1 |

| Установка для литья с кристаллизацией под давлением | 1974 |

|

SU486863A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230624C1 |

| Машина для полунепрерывной отливки чугунных раструбных труб | 1960 |

|

SU131868A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2103105C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПЛАВКИ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ И ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ИЗНИХ ИЗДЕЛИЙ | 1968 |

|

SU422528A1 |

1

а

/Т

G7

Авторы

Даты

1956-01-01—Публикация

1950-11-21—Подача