1

Изобретение относится к литейному производству и может быть использовано для литья с кристаллизацией под давлением.

Известны установки для изготовления отливок с кристаллизацией под давлением, например, роторная установка, которая состоит из гидравлического пресса, шестипозиционного поворотного стола с вспомогательными механизмами, установленными на общей плите, и системы автоматики. На прессе смонтирована 4-х позиционная поворотная головка, предназначенная для последовательной смены охлаждения и смазки пуансонов во время работы. Для выталкивания отливки из прессформы и перемещения ее на лоток установлены два гидроцилиндра.

Известная установка обладает следующими недостатками: не обеспечивает получение отливок высокого качества и недостаточно оснащена устройствами для управления и механизации основных операций.

Целью изобретения является создание установки для литья с кристаллизацией под давлением, обеспечивающей получение отливок высокого качества, оснащенной устройствами для управления и механизации основных операций.

Достигается это тем, что предлагаемая установка снабжена герметизированным кожухом, поворотным плавильным тиглем с дуговой

электропечью, механизмом запрессовки и механизмом удаления сменных форм, причем поворотный плавильный тигель установлен соосно с поворотным столом, а механизм запрессовки сменных форм размещен соосно с выталкивающим устройством.

Герметизированный кожух, внутри которого смонтированы механизмы установки, воспринимает все нагрузки, связанные с технологическими операциями и выполняет одновременно роль силового корпуса. Наличпе герметизированного кожуха в установке позволяет выплавлять различные сплавы в вакууме, в том числе тугоплавкие и черные.

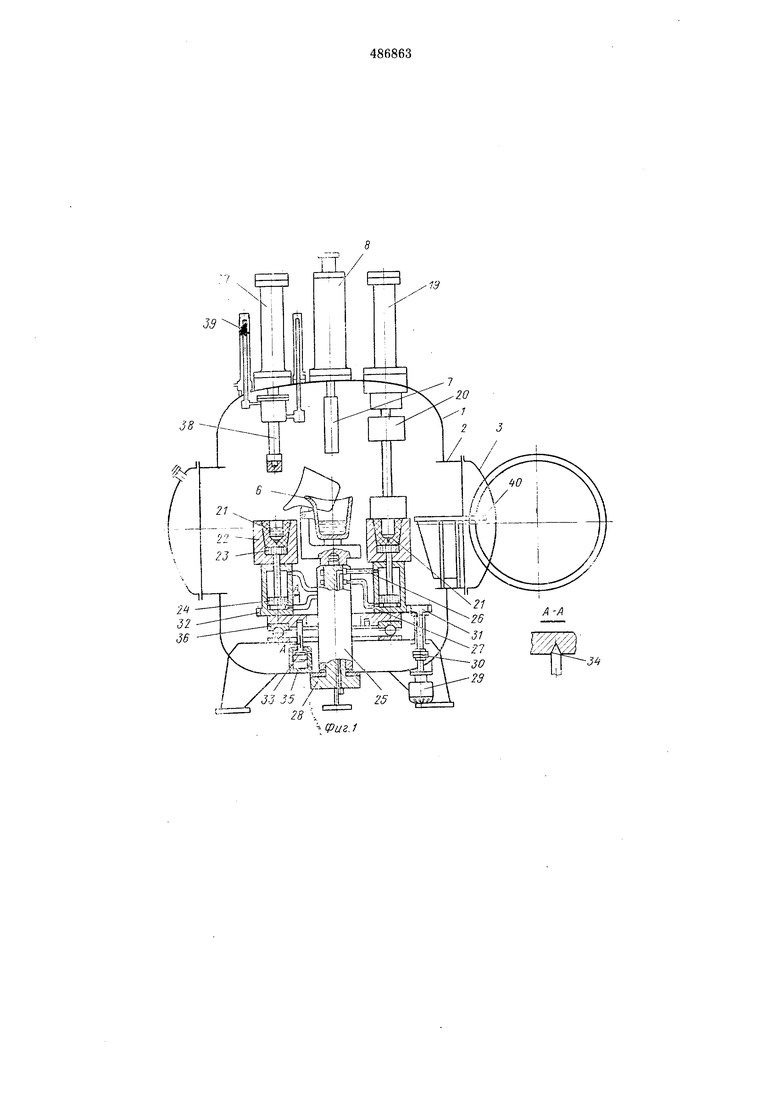

На фиг. 1 изображена предлагаемая установка, общий вид и разрез по А-А, на фиг. 2 - то же, вид сверху без кожуха.

Установка для литья с кристаллизацией под давлением включает в себя герметизированный кожух с плавильным отсеком 1, загруЗОЧНЫЛ1 отсеком 2 с крыщкой 3 и приемным отсеком 4 с крышкой 5. В центре размещен поворотный плавильный тигель 6 с дуговой электропечью и электродом 7, закрепленным иа щтоке гидроцилпндра 8.

Нривод поворота тигля состоит из электродвигателя 9, редуктора 10, вала 11, конической передачи 12, оси 13.

Механизм удаления сменных форм содержит гидроцилиндр 14 со штоком 15, захватом 16 и откидным ры.чагом 17, свободно нроходящим к центру установки и обеснечивающим захват формы и неремещение ее на новоротный стол 18 с подпружиненной осью для того, чтобы форма, ноступившая на стол, плавно с него сползала на дно приемного отсека 4. Механизм запрессовки сменных форм состоит из гидроцилиндра 19 с пуансоном 20 для запрессовки форм 21 в поворотный стол 22, снабженный выталкивающим устройствами 23 с гидроцилиндрами 24, которые подключены к распределителю 25 при помощи труб 26 и 27.

Распределитель 25 имеет возможность свободиого вращения вместе с поворотным столом 22 относительно подпятннка 28, снабженного продольными отверстиями - по два для калсдого выталкивающего устройства. При помощи этих отверстий осуществляется подвод рабочей жидкости к распределителю 25 и далее к гидроцилиндрам выталкивающих устройств 23 от устройства управления (на черте ках не показано).

Привод новоротного стола состоит из электродвигателя 29 с электромагнитной муфтой 30, шестерней 31, 32, фиксатора позиций 33 со скосами 34 и гидроцилиндра 35.

Поворотный стол 22 смонтирован на подшиннике 36. В верхней части установки расиоложен механизм прессования расплавленных металлов, состоящий из гидроцилиндра 37 с плунжером 38 и телескопическим 39 подводом и отводом охлаждающей жидкости. Для удобства установки форм и приемном отсеке смонтирован стол 40.

Работа установки для литья с кристаллизацией под давлением осуществляется следующим образом.

Готовые литейные формы устанавливаются на столе 40 в приемном отсеке, причем крышка 3 открыта. Вращая поворотный стол 22 при помощи электродвигателя 29 с электромагнитной муфтой 30, и последовательно фиксируя стол фиксатором позиций 33, подготовленные формы устанавливают в поворотный стол при помощи механизма запрессовки сменных форм.

Затем крышка 3 закрывается, и установка подключается х вакуумной системе. Производится нлавка металла в плавильном тигле и заливка раснлавленного металла в форму 21 при помощи привода поворота тигля.

Далее, включается механизм прессования расплавленного металла и плунжер 38 запрессовывает металл в форму. После выдержки на кристаллизацию отливки под давлением плунжер 38 возвращается в исходное положение, стол 22 поворачивается на одну позицию, включается гидроцилиндр 24 с выталкивающим устройством 23. Форма 21 с отливкой сдвигается на поворотный стол 18 после выталкивания ее выталкивающим устройством 23. При повороте подпружиненного стола 18 относительно горизонтальной оси форма с отливкой сползает под собственным весом со стола 18. После этого цикл операций повторяется. При повороте на одну позицию каждый раз поворотный стол 22 фиксируется гидроцилиндром 35 с фиксатором 33, при этом развязка стола достигается за счет электромагнитной муфты 30, отклк)чающей шестерню 31 от электродвигателя 29. После заливки всех сменных форм установку отключают от вакуумной системы (на чертежах не показана), а давление внутри герметизированного кожуха уравнивают с атмосферным. Затем открывают крышки 5 и 3, извлекают залитые сменные формы и загружают вновь подготовленные к заливке формы.

Предмет изобретения

Установка для литья с кристаллизацией под давлением, содержащая поворотный стол со сменными пресс-формами и выталкивающими устройствами, отличающаяся тем, что с целью повышения качества отливок, она снабжена герметизированным кожухом, поворотным плавильным тиглем с дуговой электропечью, механизмом запрессовки и механизмом удаления сменных форм, причем новоротный плавильный тигель установлен соосно с поворотным столом, а механизм запрессовки сменных форм установлен соосно с выталкивающим устройством.

1Э

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНО-КОМПРЕССИОННАЯ ЛИТЕЙНАЯ УСТАНОВКА | 1972 |

|

SU423570A1 |

| КАРУСЕЛЬНАЯ УСТАНОВКА | 1988 |

|

RU2033894C1 |

| Вакуумная плавильно-заливочная установка | 1990 |

|

SU1747238A1 |

| Вакуумная система машины литья под давлением с горизонтальной камерой прессования | 1972 |

|

SU438496A1 |

| Устройство для получения крупногабаритных отливок с направленной и монокристаллической структурой | 2020 |

|

RU2754215C1 |

| Плавильно-заливочная установка | 1975 |

|

SU593819A1 |

| Устройство для производства тяжелых отливок в высоком вакууме | 1979 |

|

SU1071359A1 |

| Вакуумная система машины литья под давлением с горизонтальной камерой прессования | 1974 |

|

SU499044A1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И СПОСОБ ЛИТЬЯ С ИСПОЛЬЗОВАНИЕМ ТАКОЙ МАШИНЫ | 2004 |

|

RU2349414C2 |

| ВАКУУМНАЯ ДУГОВАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ ГАРНИСАЖНАЯ УСТАНОВКА | 1991 |

|

RU2040752C1 |

Авторы

Даты

1975-10-05—Публикация

1974-02-12—Подача