Изобретение относится к аппаратам, предназначенным для мокрой очистки газов от взвешенных частиц, абсорбции газообразных примесей, и может быть использовано в химической, металлургической, строительной и других отраслях промышленности.

Известно устройство для мокрой очистки газов, содержащее цилиндрический корпус с внутренними спиральными каналами и тангенциальными входным и соосным по вертикальной оси выходными патрубками, а также выхлопную трубу, соосную цилиндрическому корпусу 1.

Недостатком известного устройства является то, что упруго закрепленные перегородки, частично перекрываюшие спиральный канал по всему своему периметру и особенно при подъеме своего нижнего конца над поверхностью жидкости, пропускают запыленный поток газа без контакта его с жидкостью, что снижает эффективность очистки газов от взвешенных частиц. Кроме этого, колебания упруго закрепленных перегородок с опусканием их нижних концов в жидкость, накапливающуюся в нижней части корпуса, и последующим под действием потока газа подъемом из жидкости вызывает распыление жидкости и ее повышенный брызгоунос.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для мокрой очистки газов, включающее цилиндроконический корпус с тангенциальным патрубком, образующим канал для подвода газа и установленный по оси корпуса центробежный сепаратор с крыльчаткой 2.

Недостатками сепарационных элементов этого устройства являются конструктивная сложность и, как следствие этого, повыщенная стоимость изготовления и металлоемкость, наличие межтрубного пространства, забивающегося улавливаемыми частицами, что вызывает повышенный расход энергии (мощности) газового потока на вращение центробежного сепарационного устройства. Это в свою очередь снижает скорость потока в спиральных каналах цилиндроконического корпуса, а следовательно, эффективность и надежность очистки газов.

Целью изобретения является повыщение надежности и эффективности очистки газа за счет улавливания тех частиц, которые «проскочили процесс очистки потока газа жидкостью в спиральных каналах, а также за счет улавливания вторично образовавщихся в каналах корпуса капель смачиваемой жидкости.

Указанная цель достигается тем, что в устройстве для мокрой очистки газов, включающем цилиндроконический корпус с тангенциальным патрубком, образующим канал для подвода газа и установленный по оси корпуса центробежный сепаратор с крыльчаткой, сепаратор снабжен завихрителем, установленным в нижней части, передаточными пластинами, размещенными одна над другой и выполненными с отбортованным

отверстием в центре расположенными над пластинами втулками с консольными ребрами и установленными на ребрах усеченными конусами из сетчатого полотна, при этом устройство снабжено оросительными трубами, расположенными по длине канала

в верхней его части, а канал выполнен в виде спирали.

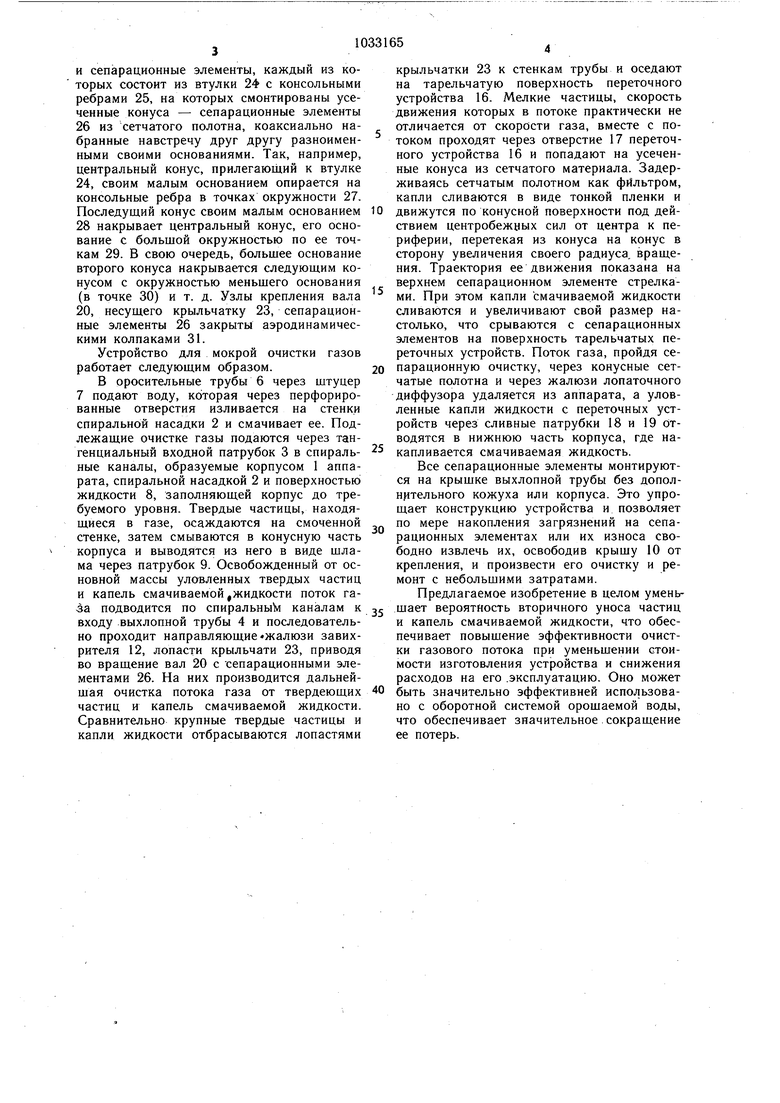

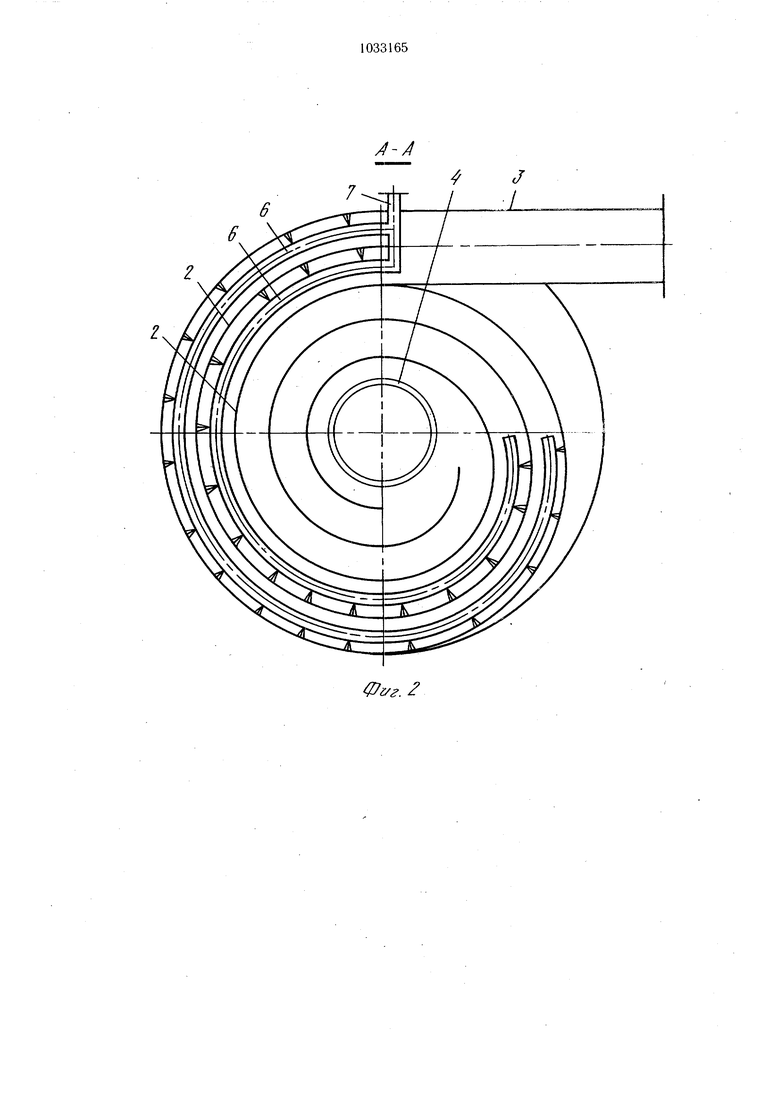

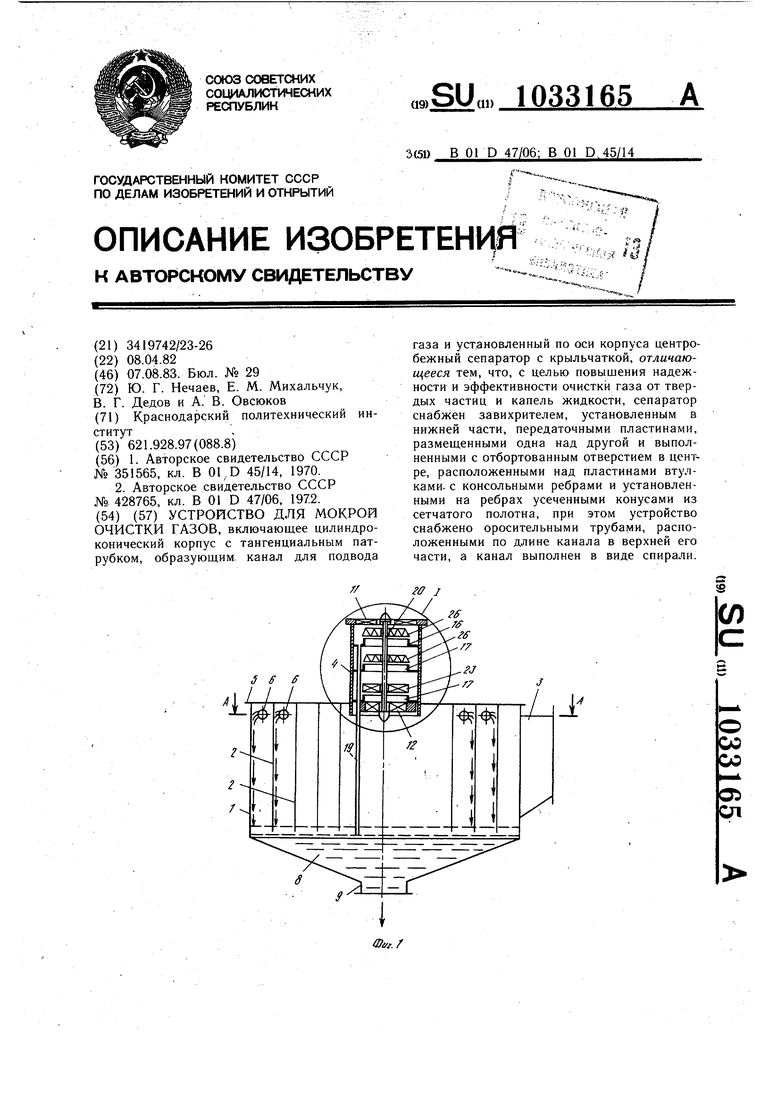

На фиг. 1 изображено предлагаемое устройство, вертикальный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел

I на фиг. 1.

Устройство для мокрой очистки газов состоит из цилиндроконического корпуса 1 со спиральной насадкой 2, образующей спиральные каналы для прохода газа, тангенциального входного патрубка 3 для ввода

очищаемого газа, выхлопной трубы 4 для вывода очищенного газа, крышки 5, герметизирующей корпус 1 сверху. Внутренняя полость спиральных каналов оснащена в верхней части оросительными (перфорированными) трубами 6с выходящим в боковой стенке корпуса штуцером 7 для подачи жидкости. Крепление оросительных труб производят на стенках спиральной насадки 2, которую в свою очередь закрепляют на крышке 5 корпуса и погружают до уровня

поверхности жидкости 8, необходимого для создания гидравлического затвора. Корпус в нижней части оснащен патрубком 9 для выхода уловленных твердых частиц с орощаемой, смачивающей их жидкостью.

Внутренняя полость выхлопной трубы 4

оснащена крышкой 10 с лопаточным диффузором 11 и соосно размещенным с ним в сторону входа выхлопной трубы неподвижным завихрителем 12, расположенным в ободе завихрителя 13. Крышка Ш и обод завихрителя 13 связаны между собой стойками 14, несущими одновременно распорные втулки 15. Между втулками 15 с выбранным шагом секционирования высоты выхлопной трубы расположены неподвижные тарельчатые дисковые переточные устройства

16 для уловленных капель жидкости, имеющие в центральной части отбортованные отверстия 17 для прохода газового потока и на периферийной части около стенки с верхнерасположенных переточных устройств, а затем по патрубку 19 с нижерасположенного переточного устройства в объем жидкости, находящейся в нижней части цилиндрического корпуса. Входные отверстия патрубков 18 могут быть оснащены гидравлическими затворами. Над отбортованными отверстиями 17 передаточных устройств 16 на валу 20, закрепленного в подшипниках 21 и 22, размешены последовательно снизу вращающаяся крыльчатка 23 и сепарационные элементы, каждый из которых состоит из втулки 2Ф с консольными ребрами 25, на которых смонтированы усеченные конуса - сепарационные элементы 26 из сетчатого полотна, коаксиально набранные навстречу друг другу разноименными своими основаниями. Так, например, центральный конус, прилегающий к втулке 24, своим малым основанием опирается на консольные ребра в точках окружности 27. Последущий конус своим малым основанием 28 накрывает центральный конус, его основание с большой окружностью по ее точкам 29. В свою очередь, большее основание второго конуса накрывается следующим конусом с окружностью меньшего основания (в точке 30) и т. д. Узлы крепления вала 20, несущего крыльчатку 23, сепарационные элементы 26 закрыты аэродинамическими колпаками 31. Устройство для мокрой очистки газов работает следующим образом. В оросительные трубы 6 через штуцер 7 подают воду, которая через перфорированные отверстия изливается на стенки спиральной насадки 2 и смачивает ее. Подлежащие очистке газы подаются через тангенциальный входной патрубок 3 в спиральные каналы, образуемые корпусом 1 аппарата, спиральной насадкой 2 и поверхностью жидкости 8, заполняющей корпус до требуемого уровня. Твердые частицы, находящиеся в газе, осаждаются на смоченной стенке, затем смываются в конусную часть корпуса и выводятся из него в виде шлама через патрубок 9. Освобожденный от основной массы уловленных твердых частиц и капель смачиваемой,жидкости поток газа подводится по спиральны « каналам к входу выхлопной трубы 4 и последовательно проходит направляющие «жалюзи завихрителя 12, лопасти крыльчати 23, приводя во вращение вал 20 с репарационными элементами 26. На них производится дальнейшая очистка потока газа от твердеющих частиц и капель смачиваемой жидкости. Сравнительно крупные твердые частицы и капли жидкости отбрасываются лопастями крыльчатки 23 к стенкам трубы и оседают на тарельчатую поверхность переточного устройства 16. Мелкие частицы, скорость движения которых в потоке практически не отличается от скорости газа, вместе с потоком проходят через отверстие 17 переточного устройства 16 и попадают на усеченные конуса из сетчатого материала. Задерживаясь сетчатым полотном как фильтром, капли сливаются в виде тонкой пленки и движутся по конусной поверхности под действием центробежных сил от центра к периферии, перетекая из конуса на конус в сторону увеличения своего радиуса, вращения. Траектория ее движения показана на верхнем сепарационном элементе стрелками. При этом капли смачиваемой жидкости сливаются и увеличивают свой размер настолько, что срываются с сеп а рационных элементов на поверхность тарельчатых переточных устройств. Поток газа, пройдя сепарационную очистку, через конусные сетчатые полотна и через жалюзи лопаточного диффузора удаляется из аппарата, а уловленные капли жидкости с переточных устройств через сливные патрубки 18 и 19 Отводятся в нижнюю часть корпуса, где накапливается смачиваемая жидкость, Все сепарационные элементы монтируются на крышке выхлопной трубы без дополнительного кожуха или корпуса. Это упрощает конструкцию устройства и позволяет по мере накопления загрязнений на сепарационных элементах или их износа свободно извлечь их, освободив крышу 10 от крепления, и произвести его очистку и ремонт с небольшими затратами. Предлагаемое изобретение в целом уменьшает вероятность вторичного уноса частиц и капель смачиваемой жидкости, что обеспечивает повышение эффективности очистки газового потока при уменьшении стоимости изготовления устройства и снижения расходов на его .эксплуатацию. Оно может быть значительно эффективней использовано с оборотной системой орошаемой воды. что обеспечивает значительное. сокращение ее потерь.

. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мокрой очистки газов | 1986 |

|

SU1456201A1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 2012 |

|

RU2489194C1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1993 |

|

RU2064812C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗВРАТНО-ПРЯМОТОЧНЫЙ СЕПАРАТОР | 2008 |

|

RU2379120C1 |

| АППАРАТ ДЛЯ ОЧИСТКИ ГАЗОВ | 1992 |

|

RU2026718C1 |

| ЦИКЛОН | 2001 |

|

RU2180260C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1996 |

|

RU2114683C1 |

| ВИХРЕВОЙ СКРУББЕР | 2004 |

|

RU2261139C1 |

| Способ очистки газов и устройство для его осуществления | 2017 |

|

RU2650967C1 |

| Модульная установка сепарации и транспортировки газа по трубопроводам | 2021 |

|

RU2761697C1 |

УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ, включающее цилиндроконический корпус с тангенциальным патрубком, образующим- канал для подвода газа и установленный по оси корпуса центробежный сепаратор с крыльчаткой, отличающееся тем, что, с целью повышения надежности и эффективности очистки газа от твердых частиц и капель жидкости, сепаратор снабжен завихрителем, установленным в нижней части, передаточными пластинами, размещенными одна над другой и выполненными с отбортованным отверстием в центре, расположенными над пластинами втулками, с консольными ребрами и установленными на ребрах усеченными конусами из сетчатого полотна, при этом устройство снабжено оросительными трубами, расположенными по длине канала в верхней его части, а канал выполнен в виде спирали.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для очистки ГАЗА от ВЗВЕШЕИНЫХ ЧАСТИЦ | 0 |

|

SU351565A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № | |||

| УСТ1(>&ОЙСГВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 1972 |

|

SU428765A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-08-07—Публикация

1982-04-08—Подача