Изобретение относится к области мокрой очистки газов от взвешенных частиц и газовых примесей и может быть использовано в системах пылегазоочистки и для проведения тепломассообмена между газом и жидкостью в различных отраслях промышленности.

Аппараты для мокрой очистки газов или газопромыватели широко распространены в различных отраслях промышленности. Особое место среди них занимают скоростные газопромыватели или скрубберы Вентури. Эти аппараты обеспечивают высокую степень очистки газов от пылевидных частиц практически любого дисперсного состава и абсорбции микронных и субмикронных (газовых) примесей, а также используются для охлаждения газов каплями жидкости, диспергируемой самим газовым потоком в трубе Вентури.

Скруббер Вентури представляет собой сочетание орошаемой трубы Вентури и сепаратора. Труба Вентури имеет плавное сужение на входе - конфузор и плавное расширение на выходе - диффузор. Пережим сечения трубы Вентури называется горловиной. Такая конфигурация трубы Вентури, выполненная с оптимальными с аэродинамической точки зрения соотношениями размеров, положена в основу типоразмерного ряда аппаратов и способствует изменению скорости течения потока газожидкостной смеси от большей к меньшей. При эксплуатации труба Вентури может быть установлена в любом положении.

В качестве сепаратора используют укороченные циклоны, которые могут быть дополнительно снабжены элементами для отделения и/или улавливания из газового потока капель жидкости с осевшими на них частицами пыли или абсорбированными газовыми примесями.

В зависимости от физико-химических свойств улавливаемых пылей или газовых примесей, химического состава и температуры газа выбирают режим работы скруббера Вентури. Скорость газа в горловине трубы Вентури может варьировать от 40 до 150 м/с, а удельное орошение - 0,1-6,0 л/м3. Эффективность очистки газов от пылевидных частиц и абсорбции газовых примесей зависит от гидравлического сопротивления и гидродинамического режима в трубе Вентури. Скрубберы Вентури эффективно работают при допустимой запыленности очищаемых газов 30 г/м3, предельной температуре очищаемого газа 400°C, удельном орошении 0,5-1,5 л/м3 и гидравлическом сопротивлении 6-12 кПа (Справочник по пыле- и золоулавливанию / М.И. Биргер, А.Ю. Вальдберг, Б.И. Мягков [и др.]; под общ. ред. А.А. Русанова. - Изд. 2-е, перераб. и доп. - М.: Энергоатомиздат, 1983. - 312 с., стр. 118-119).

Известен способ очистки газов, включающий промывку газов путем орошения их поглотительной жидкостью прямотоком при последовательном изменении скорости течения от большей к меньшей, сепарацию капель жидкости из газов и устройство для его осуществления, содержащее резервуар-отстойник, соединенный с трубой Вентури, включающий патрубок для выхода очищенного газа и патрубок для отвода загрязненного шлама, при этом труба Вентури состоит из конфузора, горловины, форсунок и диффузора (Основы химической технологии: учебник / И.П. Мухленов, А.Е. Горштейн, Е.С. Тумаркина; под ред. И.П. Мухленова. - Изд. 4-е, перераб. и доп., М.: Высш. шк., 1991. - 463 с. - рис. 3.11, стр. 70).

К причинам, препятствующим достижению заданного технического результата, относится невысокая технологичность и эффективность процесса очистки газов от пылевидных частиц и абсорбции микронных и субмикронных примесей, что обусловлено образованием в трубе Вентури солевых отложений из-за отсутствия ее периодической промывки, отсутствием возможности поддержания постоянной концентрации компонентов в поглотительной жидкости и циркуляции поглотительной жидкости на орошение, недостаточным взаимодействием газовой и жидкой фаз в объеме аппарата при одноступенчатой системе промывки газа, а также уносом капельной жидкости при высокой скорости газа из-за отсутствия сепаратора с каплеотделителем и каплеуловителем.

Известен способ очистки газов от хлора и/или хлористого водорода, включающий промывку газов путем орошения их поглотительной жидкостью противотоком, циркуляцию поглотительной жидкости на орошение, поддержание постоянной концентрации компонентов в поглотительной жидкости путем непрерывного отвода отработанной и подвода свежей поглотительной жидкости, сепарацию капель жидкости из газов и устройство для его осуществления, содержащее резервуар-отстойник, соединенный со скруббером-абсорбером, снабженным патрубком для выхода очищенного газа и патрубком для отвода загрязненного шлама, насос, обеспечивающий циркуляцию орошающей жидкости, шнековый питатель и оросители (Патент на изобретение №2141371 РФ, МПК B01D 53/68, B01D 53/14. - Опубл. 20.11.1999).

К причинам, препятствующим достижению заданного технического результата, относится невысокая технологичность и эффективность процесса очистки газов от пылевидных частиц и абсорбции микронных и субмикронных примесей, что обусловлено недостаточным взаимодействием газовой и жидкой фаз в объеме аппарата при невысокой скорости газа (до 5 м/с) и одноступенчатой системе промывки газа.

Известен способ очистки отходящих газов, включающий промывку газов на разных уровнях путем орошения их поглотительной жидкостью противотоком, циркуляцию поглотительной жидкости на орошение, поддержание постоянной концентрации компонентов в поглотительной жидкости путем непрерывного отвода отработанной и подвода свежей поглотительной жидкости, сепарацию капель жидкости из газов и устройство для его осуществления, содержащее резервуар-отстойник, соединенный со скруббером-абсорбером, снабженным патрубком для выхода очищенного газа и патрубком для отвода загрязненного шлама, насос, обеспечивающий циркуляцию орошающей жидкости, и оросители, выполненные в виде отбойной тарелки с отражательным конусом (Патент на изобретение №2201791 РФ, МПК B01D 53/14, B01D 47/06. - Опубл. 10.04.2003).

К причинам, препятствующим достижению заданного технического результата, относится невысокая технологичность и эффективность процесса очистки газов от пылевидных частиц и абсорбции микронных и субмикронных примесей, что обусловлено недостаточным взаимодействием газовой и жидкой фаз в объеме аппарата при невысокой скорости газа (до 5 м/с) и одноступенчатой системе промывки газа.

Известен способ очистки газов, включающий промывку газов путем орошения их поглотительной жидкостью прямотоком при последовательном изменении скорости течения от большей к меньшей и циркуляцию поглотительной жидкости на орошение, сепарацию капель жидкости из газов и устройство для его осуществления, содержащее отстойник, соединенный с трубой Вентури, включающий патрубок для выхода очищенного газа и патрубок для отвода загрязненного шлама, причем в отстойнике вода отделяется от шлама и поступает в смесительный резервуар, а затем вновь подается насосом в трубу Вентури, при этом труба Вентури состоит из конфузора, горловины, форсунок и диффузора (Машиностроение. Энциклопедия в 40 томах. Машины и аппараты химических и нефтехимических производств. Т. IV-12 / М.Б. Генералов, В.П. Александров, В.В. Алексеев [и др.]; под общ. ред. М.Б. Генералова. - М.: Машиностроение, 2004. - 832 с. - 3.2.42, стр. 312).

К причинам, препятствующим достижению заданного технического результата, относится невысокая технологичность и эффективность процесса очистки газов от пылевидных частиц и абсорбции микронных и субмикронных примесей, что обусловлено образованием в трубе Вентури солевых отложений из-за отсутствия ее периодической промывки, отсутствием возможности поддержания постоянной концентрации компонентов в поглотительной жидкости, недостаточным взаимодействием газовой и жидкой фаз в объеме аппарата при одноступенчатой системе промывки газа, а также уносом капельной жидкости при высокой скорости газа из-за отсутствия сепаратора с каплеотделителем и каплеуловителем.

Известен способ очистки газов, включающий промывку газов путем орошения их поглотительной жидкостью перекрестным током при последовательном изменении скорости течения от большей к меньшей, циркуляцию поглотительной жидкости на орошение, поддержание постоянной концентрации компонентов в поглотительной жидкости путем непрерывного отвода отработанной и подвода свежей поглотительной жидкости, сепарацию капель жидкости из газов и устройство для его осуществления, содержащее сепаратор, соединенный с трубой Вентури, расположенной перпендикулярно оси сепаратора, включающий патрубок для выхода очищенного газа и патрубок для отвода загрязненного шлама, связанного с отстойником шламоприемника, причем в отстойнике вода отделяется от шлама и поступает в смесительный резервуар, который подпитывается свежей водой, а затем вновь подается насосом в трубу Вентури, при этом труба Вентури состоит из конфузора, горловины, форсунок и диффузора (Страус, В. Промышленная очистка газов: пер. с англ. - М: Химия, 1981. - 616 с. - стр. 419, рис. IX-23, а).

К причинам, препятствующим достижению заданного технического результата, относится невысокая технологичность и эффективность процесса очистки газов от пылевидных частиц и абсорбции микронных и субмикронных примесей, что обусловлено образованием в трубе Вентури солевых отложений из-за отсутствия ее периодической промывки, недостаточным взаимодействием газовой и жидкой фаз в объеме аппарата при одноступенчатой системе промывки газа, а также уносом капельной жидкости при высокой скорости газа из-за отсутствия в циклонном сепараторе каплеотделителя и каплеуловителя.

Из устройства известен способ очистки газов, включающий промывку газов путем орошения их поглотительной жидкостью перекрестным током при последовательном изменении скорости течения от большей к меньшей, циркуляцию поглотительной жидкости на орошение, поддержание постоянной концентрации компонентов в поглотительной жидкости путем непрерывного отвода отработанной и подвода свежей поглотительной жидкости, сепарацию капель жидкости из газов и устройство для его осуществления, содержащее циклонный сепаратор, соединенный с трубой Вентури, расположенной перпендикулярно оси циклонного сепаратора, включающий распылитель жидкости, каплеуловитель, каплеотделитель, патрубок для выхода очищенного газа и патрубок для отвода загрязненного шлама, связанного с отстойником шламоприемника, причем в отстойнике вода отделяется от шлама и поступает в смесительный резервуар, который подпитывается свежей водой, а затем вновь подается насосом в трубу Вентури, при этом труба Вентури состоит из конфузора, горловины, форсунок и диффузора, а распылитель жидкости установлен между каплеуловителем и каплеотделителем (Патент на изобретение №2550389 РФ, МПК B01D 47/06. - Опубл. 10.05.2015).

К причинам, препятствующим достижению заданного технического результата, относится невысокая технологичность и эффективность процесса очистки газов от пылевидных частиц и абсорбции микронных и субмикронных примесей, что обусловлено образованием в трубе Вентури солевых отложений из-за отсутствия ее периодической промывки и недостаточным взаимодействием газовой и жидкой фаз в объеме аппарата при одноступенчатой системе промывки газа.

Из устройства известен способ очистки газов, включающий промывку газов путем орошения их поглотительной жидкостью прямотоком при последовательном изменении скорости течения от большей к меньшей, при этом промывка газов осуществляется двукратным пропусканием их сквозь факел дождя поглотительной жидкости, причем первый факел дождя формируется в области с большей скоростью течения газов, а второй факел формируется в области с меньшей скоростью течения газов, при этом отношение большей скорости газа к меньшей составляет 2,5-3,5:1, сепарацию капель жидкости из газов и устройство для его осуществления, содержащее каплеуловитель, соединенный газоходом со скруббером-абсорбером Вентури, расположенным параллельно оси каплеуловителя, включающего патрубок для выхода очищенного газа и патрубок для отвода загрязненного шлама, при этом скруббер-абсорбер Вентури состоит из конфузора, горловины, форсунок и диффузора, и снабжен двумя ярусами орошения, при этом верхний ярус состоит из форсунок, конфузора и горловины длиной L1, а нижний ярус состоит из форсунок, диффузора длиной l1, горловины диной L2 и диффузора длиной l2, причем отношение длины горловины L1 верхнего яруса к длине горловины L2 нижнего яруса составляет 5-8:1, при этом l2>l1, причем орошение на верхнем ярусе производится в конфузоре, а на нижнем ярусе - в диффузоре длиной l1 (Патент на полезную модель №131646 РФ, МПК B01D 47/10. - Опубл. 27.08.2013).

К причинам, препятствующим достижению заданного технического результата, относится невысокая технологичность и эффективность процесса очистки газов от пылевидных частиц и абсорбции микронных и субмикронных примесей, что обусловлено образованием в трубе Вентури солевых отложений из-за отсутствия ее периодической промывки, отсутствием возможности поддержания постоянной концентрации компонентов в поглотительной жидкости, недостаточным взаимодействием газовой и жидкой фаз в объеме аппарата при одноступенчатой системе промывки газа, а также уносом капельной жидкости при высокой скорости газа из-за отсутствия в сепараторе каплеотделителя и каплеуловителя.

Наиболее близким техническим решением по совокупности признаков к заявляемому способу и принятому за прототип, является способ очистки газов известный из стадии пылегазоочистки способа производства высокочистого раствора хлористого кальция, включающий промывку газов, по меньшей мере, в две ступени в направлении от первой ко второй, путем орошения их поглотительной жидкостью при последовательном изменении скорости течения от большей к меньшей, при этом во второй ступени промывка газов осуществляется двукратным пропусканием их сквозь факел дождя поглотительной жидкости, причем первый факел дождя формируется в области с большей скоростью течения газов, а второй факел формируется в области с меньшей скоростью течения газов, циркуляцию поглотительной жидкости на орошение, поддержание постоянной концентрации компонентов в поглотительной жидкости путем непрерывного отвода отработанной и подвода свежей поглотительной жидкости в направлении от второй ступени к первой, и сепарацию капель жидкости из газов (Патент на изобретение №2601332 РФ, МПК C01F 11/28, C01F 11/32, B01D 21/01, B01D 37/03. - Опубл. 20.02.2016).

К причинам, препятствующим достижению заданного технического результата, относится невысокая технологичность и эффективность процесса очистки газов от пылевидных частиц и абсорбции микронных и субмикронных примесей, что обусловлено образованием в трубе Вентури солевых отложений из-за отсутствия ее периодической промывки, недостаточным взаимодействием газовой и жидкой фаз в объеме аппарата каждой ступени, неоптимальным гидравлическим режимом в трубе Вентури скруббера Вентури второй ступени.

Наиболее близким техническим решением по совокупности признаков к заявляемому устройству и принятому за прототип, является устройство очистки газов известное из стадии пылегазоочистки способа производства высокочистого раствора хлористого кальция, включающее скрубберы Вентури первой и второй ступеней каждый из которых содержит насос, обеспечивающий циркуляцию поглотительной жидкости, трубу Вентури, состоящую из конфузора, горловины, форсунок и диффузора, соединенную с резервуаром-отстойником, выполненным цилиндроконическим корпусом и снабженным входным патрубком для ввода газожидкостной смеси, питающим и переливным патрубками, обеспечивающими непрерывный отвод отработанной и подвод свежей поглотительной жидкости в направлении от второй ступени к первой, и в конической части шламовым патрубком, при этом резервуар-отстойник скруббера Вентури первой ступени снабжен выхлопным патрубком для выхода газа, соединенным с трубой Вентури скруббера Вентури второй ступени, при этом скруббер Вентури второй ступени снабжен сепаратором, включающим распылитель жидкости, каплеуловитель, каплеотделитель, патрубок для выхода очищенного газа и сливной патрубок для отвода уловленной поглотительной жидкости, связанный с резервуаром-отстойником, при этом каплеотделитель расположен в нижней части и выполнен в виде центробежного конического завихрителя, а труба Вентури двумя ярусами орошения, при этом верхний ярус состоит из форсунки, конфузора и горловины длиной L1, а нижний ярус состоит из форсунки, диффузора длиной l1, горловины длиной L2 и диффузора длиной l2, причем L2>L1, при этом орошение на верхнем ярусе производится в конфузоре, а на нижнем ярусе - в диффузоре длиной l1 (Патент на изобретение №2601332 РФ, МПК C01F 11/28, C01F 11/32, B01D 21/01, B01D 37/03. - Опубл. 20.02.2016).

К причинам, препятствующим достижению заданного технического результата, относится невысокая технологичность и эффективность процесса очистки газов от пылевидных частиц и абсорбции микронных и субмикронных примесей, что обусловлено образованием в трубе Вентури солевых отложений из-за отсутствия ее периодической промывки, недостаточным взаимодействием газовой и жидкой фаз в объеме аппарата каждой ступени, неоптимальным гидравлическим режимом в трубе Вентури скруббера Вентури второй ступени.

Задачей, на решение которой направлено предлагаемое техническое решение, является повышение технологичности и интенсификация процесса очистки газов от пылевидных частиц и абсорбции микронных и субмикронных примесей.

Результатом предлагаемого технического решения является повышение эффективности процесса очистки газов от пылевидных частиц и абсорбции микронных и субмикронных примесей.

Поставленный технический результат достигается способом очистки газов, включающем промывку газов, по меньшей мере, в две ступени в направлении от первой ко второй, путем орошения их поглотительной жидкостью при последовательном изменении скорости течения от большей к меньшей, при этом во второй ступени промывка газов осуществляется двукратным пропусканием их сквозь факел дождя поглотительной жидкости, причем первый факел дождя формируется в области с большей скоростью течения газов, а второй факел формируется в области с меньшей скоростью течения газов, циркуляцию поглотительной жидкости на орошение, поддержание постоянной концентрации компонентов в поглотительной жидкости путем непрерывного отвода отработанной и подвода свежей поглотительной жидкости в направлении от второй ступени к первой, и сепарацию капель жидкости из газов, причем отмывку от солевых отложений осуществляют периодически путем подачи промывочной жидкости параллельно направлению течения газа в месте его ввода, а отвод отработанной и подвод свежей поглотительной жидкости осуществляют с возможностью образования противоточного течения потоков поглотительной жидкости и газожидкостной смеси, полученной при орошении газов поглотительной жидкостью, и их взаимодействия, при этом промывку газов в первой ступени осуществляют прямотоком, а во второй ступени в области с большей скоростью течения газов - прямотоком, а в области с меньшей скоростью течения газов - перекрестным током, причем отношение большей скорости течения газа к меньшей скорости течения газа составляет 1,75-2:1.

Поставленный технический результат достигается устройством очистки газов, включающем скрубберы Вентури первой и второй ступеней, каждый из которых содержит насос, обеспечивающий циркуляцию поглотительной жидкости, трубу Вентури, состоящую из конфузора, горловины, форсунок и диффузора, соединенную с резервуаром-отстойником, выполненным цилиндроконическим корпусом и снабженным входным патрубком для ввода газожидкостной смеси, питающим и переливным патрубками, обеспечивающими непрерывный отвод отработанной и подвод свежей поглотительной жидкости в направлении от второй ступени к первой, и в конической части шламовым патрубком, при этом резервуар-отстойник скруббера Вентури первой ступени снабжен выхлопным патрубком для выхода газа, соединенным с трубой Вентури скруббера Вентури второй ступени, при этом скруббер Вентури второй ступени снабжен сепаратором, включающим распылитель жидкости, каплеуловитель, каплеотделитель, патрубок для выхода очищенного газа и сливной патрубок для отвода уловленной поглотительной жидкости, связанный с резервуаром-отстойником, при этом каплеотделитель расположен в нижней части и выполнен в виде центробежного конического завихрителя, а труба Вентури двумя ярусами орошения, причем труба Вентури снабжена промывным патрубком для отмывки от солевых отложений, а в скруббере Вентури второй ступени труба Вентури и сепаратор расположены параллельно относительно друг друга и смонтированы на резервуаре-отстойнике с возможностью образования U-образного потока газожидкостной смеси, при этом верхний ярус орошения состоит из форсунки, конфузора, горловины длиной L1 и диффузора длиной l1, а нижний ярус орошения состоит из коллектора с отражательными пластинами, горловины диной L2 и диффузора длиной l2, причем отношения длин горловины L1 и диффузора l1 верхнего яруса к соответствующим длинам горловины L2 и диффузора l2 нижнего яруса составляют 1,0:4,5-7,5 и 1,0:1,2-2,2, причем орошение на верхнем ярусе производится в конфузоре, а орошение на нижнем ярусе - в горловине диной L2, при этом форсунки и распылитель жидкости выполнены в виде центробежно-струйных аппаратов, а каплеуловитель выполнен в виде сетчатой поверхности, расположенной в верхней части между распылителем жидкости и каплеотделителем.

Из технической литературы известно, что для промывки газов поглотительной жидкостью используются центральный или форсуночный (прямоток) подвод орошения в конфузор или перед ним, периферийное (перекрестный ток) орошение в конфузоре или в горловине, пленочное орошение, бесфорсуночное (подвод поглотительной жидкости за счет энергии газового потока) орошение и комбинированное орошение. Дня подвода орошения в мокрых аппаратах применяются два вида распыливающих устройств. Для равномерного распределения орошающей жидкости по сечению аппарата в полых (центробежных и эжекторных) скрубберах применяются форсунки, а в насадочных и тарельчатых скрубберах или абсорберах применяются оросители. Способ подвода орошения, вид и тип распыливающих устройств определяется экспериментально в конкретных производственных условиях в зависимости от качественных и количественных характеристик очищаемых газов, конструктивных особенностей аппаратов пылегазоочистки и других факторов (Справочник по пыле- и золоулавливанию / М.И. Биргер, А.Ю. Вальдберг, Б.И. Мягков [и др.]; под общ. ред. А.А. Русанова. - Изд. 2-е, перераб. и доп.- М.: Энергоатомиздат, 1983. - 312 с. - стр. 121, рис. 4.51; стр. 130).

Очистка газов, включающая их промывку в две ступени в скрубберах Вентури в направлении от первой ко второй, обусловлена тем, что скруббер Вентури первой ступени работает в оптимальном режиме по очистке газа от пылевидных частиц и в неоптимальном режиме по абсорбции микронных и субмикронных (газовых) примесей. Скруббер Вентури второй ступени наоборот работает в оптимальном режиме по абсорбции газовых примесей и в неоптимальном режиме по очистке газа от пылевидных частиц. Сложение эффективного и неэффективного режимов в двух степенях очистки в целом дает высокую степень очистки газа от пылевидных частиц и абсорбции газовых примесей. Кроме того, опыт промышленной эксплуатации скрубберов Вентури показывает, что в горловине трубы Вентури до 90% капель поглотительной жидкости с уловленными частицами пыли отбрасывается к стенке и далее стекает, при этом возможен вторичный срыв капель жидкости со стенки в ядро потока. Наличие двух ступеней позволяет проводить эффективную доочистку газожидкостного потока.

Наибольшее влияние на эффективность очистки газа в скрубберах Вентури оказывают скорость газов в горловине трубы Вентури и удельное орошение. Оптимальное соотношение между скоростью газов в горловине трубы Вентури и удельным орошением специфично для каждого вида загрязнения (Справочник по пыле- и золоулавливанию / М.И. Биргер, А.Ю. Вальдберг, Б.И. Мягков [и др.]; под общ. ред. А.А. Русанова. - Изд. 2-е, перераб. и доп. - М.: Энергоатомиздат, 1983. - 312 с. - рис. 4.48, стр. 119).

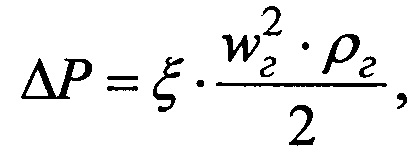

Снабжение трубы Вентури патрубком для отмывки от солевых отложений способствует повышению эффективности очистки газа от пылевидных частиц и абсорбции газовых примесей за счет исключения потерь напора по длине. Взаимосвязь потерь напора и скорости газа в горловине можно описать формулой

где ΔР - потери напора, Па;

ξ - безразмерный коэффициент гидравлического сопротивления;

wг - скорость газа в горловине трубы Вентури, м/с;

ρг - плотность очищаемого газа, кг/м3.

Согласно формуле при увеличении потерь напора скорость газа в горловине увеличивается, что соответственно нарушает гидродинамику аппарата - баланс между скоростью газов в горловине трубы Вентури и удельным орошением, что, в свою очередь, снижает эффективность работы аппарата.

Периодическая подача в промывной патрубок, расположенный в месте ввода газа, промывочной жидкости параллельно направлению течения газа, позволяет эффективно и без дополнительных дорогостоящих монтажно-демонтажных операций производить отмывку трубы Вентури от солевых отложений и соответственно поддерживать гидродинамический режим в трубе на оптимальном уровне.

Конструктивное исполнение в скруббере Вентури второй ступени трубы Вентури и сепаратора параллельно относительно друг друга на резервуаре-отстойнике способствует формированию U-образного потока газожидкостной смеси. Для поддержания постоянной концентрации компонентов в поглотительной жидкости через питающий патрубок производится непрерывный подвод свежей поглотительной жидкости из технологии, а через переливной патрубок отвод отработанной поглотительной жидкости обратно в технологию. Таким образом в резервуаре-отстойнике формируется прямолинейный поток поглотительной жидкости. Очистка газов основана на улавливании каплями поглотительной жидкости пылевидных частиц, коагуляции этих частиц с последующим осаждением и абсорбции газовых примесей поверхностью поглотительной жидкости на пути их совместного движения. Противоточное движение газожидкостной смеси и поглотительной жидкости способствует более интенсивному взаимодействию фаз в объеме аппарата каждой ступени и, как следствие, эффективной очистке газов от пылевидных частиц и абсорбции газовых примесей.

Форсунки и распылитель жидкости, выполненные в виде центробежно-струйных аппаратов с центральным подводом орошения, для промывки газов в скруббере Вентури первой ступени и на верхнем ярусе в скруббере Вентури второй ступени, а также промывки сепаратора обеспечивают:

1) получение максимальной равномерности распределения поглотительной и промывной жидкостей по сечению трубы Вентури и сепаратора;

2) наибольшую поверхность контакта жидкой фазы и газовой фазы в единице объема трубы Вентури.

Это в совокупности с другими существенными отличительными заявленными признаками способствует получению высокой степени очистки газов от пылевидных частиц, абсорбции микронных и субмикронных примесей и эффективной отмывки стенок сепаратора от загрязнений.

В скруббере Вентури второй ступени двукратное пропускание газа сквозь факел дождя поглотительной жидкости, при этом верхний ярус состоит из форсунки, конфузора, горловины длиной L1 и диффузора длиной l1, а нижний ярус состоит из коллектора с отражательными пластинами, горловины длиной L2 и диффузора длиной l2, причем орошение на верхнем ярусе производится в конфузоре, а орошение на нижнем ярусе - в горловине диной L2, способствует увеличению абсорбционной поверхности поглотительной жидкости, времени контакта газовой и жидкой фаз, а также повышению степени очистки газов от пылевидных частиц и абсорбции газовых примесей. Кроме того снабжение трубы Вентури скруббера Вентури второй ступени двумя ярусами орошения обусловлено также возможностью повторного срыва капель жидкости со стенки трубы Вентури в ядро потока. Использование на втором ярусе орошения коллектора с отражательными пластинами, обеспечивающего перекрестный ток поглотительной жидкости и газожидкостной смеси, полученной после промывки на первом ярусе орошения, вызвано необходимостью получения максимальной площади захвата факелом дождя и подачей поглотительной жидкости в горловину. Кроме того, при такой подаче поглотительной жидкости нарушение гидродинамического режима в ядре потока не происходит.

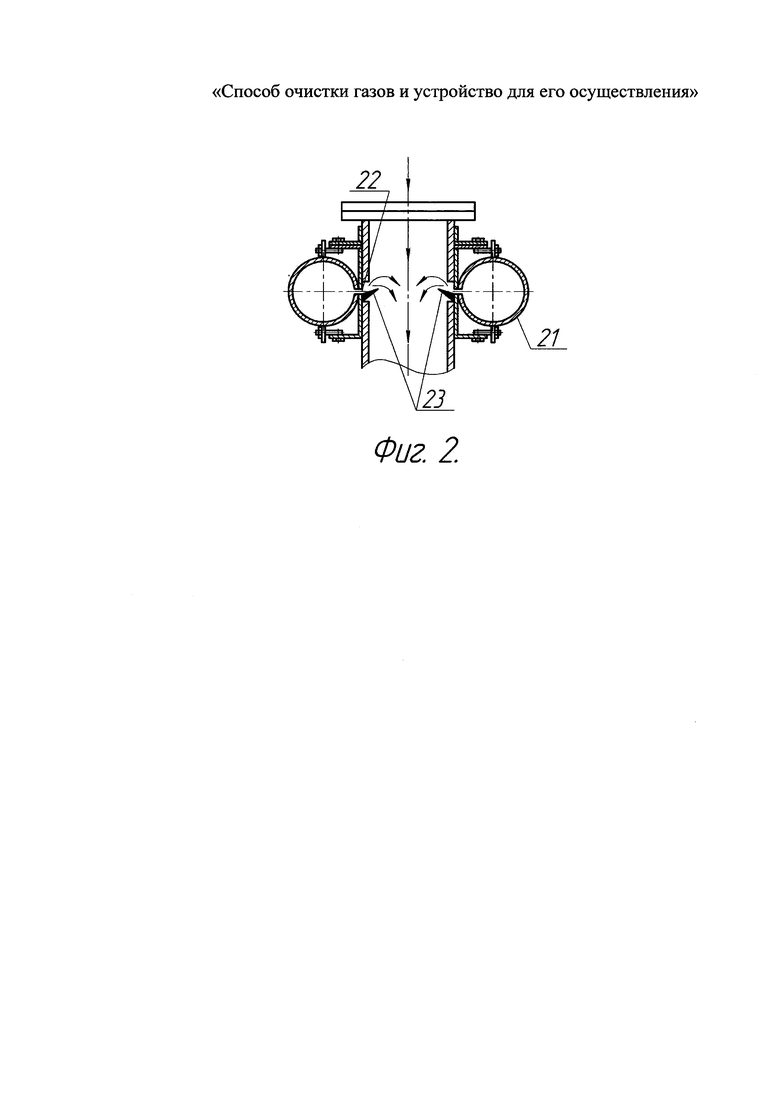

Струи жидкости, вытекающие из отверстий коллектора, частично срезаются о край отражательных пластин и становятся плоскими. За счет этого доля площади сечения горловины, перекрываемая факелом дождя, увеличивается в разы.

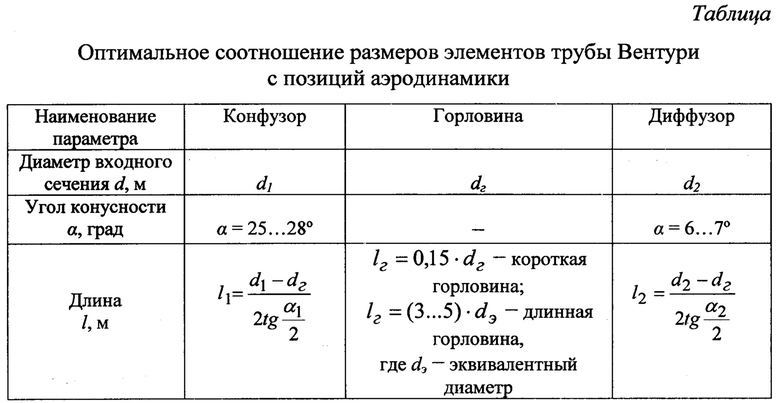

Отношения длин горловины L1 и диффузора l1 верхнего яруса орошения к соответствующим длинам горловины L2 и диффузора l2 нижнего яруса орошения, составляющие 1,0:4,5-7,5 и 1,0:1,2-2,2, обусловлены оптимальными размерами элементов трубы Вентури с позиций аэродинамики (см. табл.; Справочник по пыле- и золоулавливанию / М.И. Биргер, А.Ю. Вальдберг, Б.И. Мягков [и др.]; под общ. ред. А.А. Русанова. - Изд. 2-е, перераб. и доп. - М.: Энергоатомиздат, 1983. - 312 с. - стр. 121).

При выбранных параметрах элементов трубы Вентури за счет диффузионного механизма достигается улавливание газовых примесей. Гидравлический режим в горловине верхнего и нижнего ярусов орошения устанавливается путем выбора расчетных скоростей газа и удельного расхода жидкости на орошение с учетом заданной эффективности поглощения газового компонента.

Работа мокрых пылеуловителей сопровождается уносом капель жидкости, интенсивность которых зависит от скорости газового потока в свободном сечении аппарата и способа подвода поглотительной жидкости на орошение. При эксплуатации скрубберов Вентури за счет газового потока образуются капли размером от 50 до 500 мкм. Опыт промышленной эксплуатации и проектирования оборудования для улавливания капельной жидкости показывает, что наибольшая эффективность улавливания жидкостной фазы достигается в сепараторе при его комплектации в нижней части каплеотделителем, выполненным в виде центробежного конического завихрителя, и каплеуловителем в верхней части, выполненным в виде сетчатой поверхности.

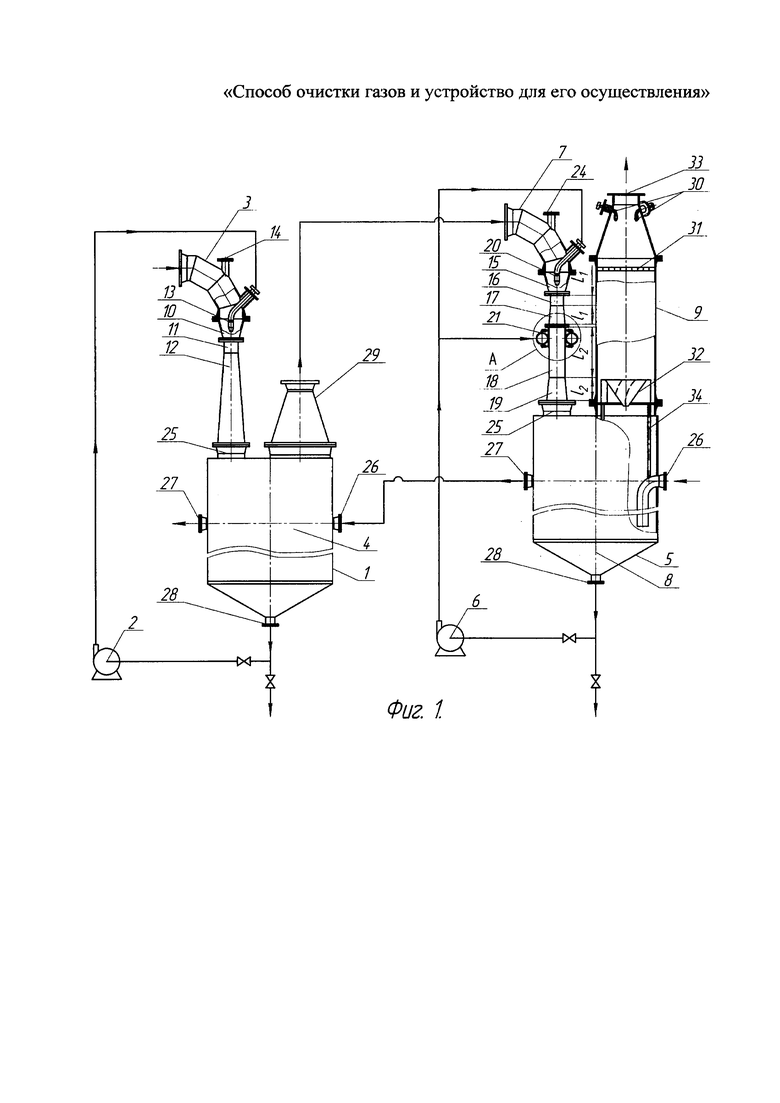

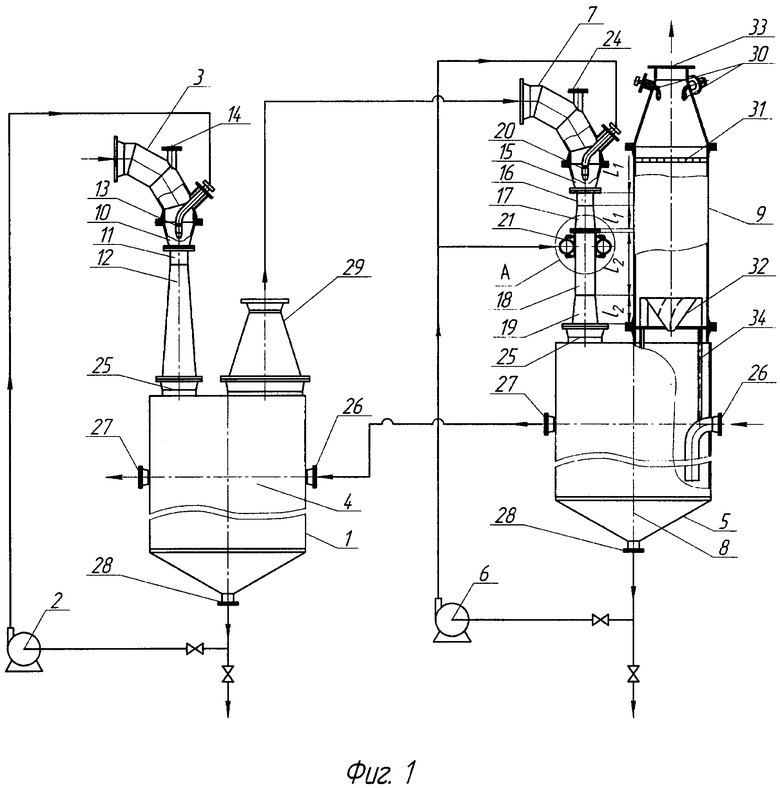

На фиг. 1 изображен общий вид устройства для реализации способа очистки газов, на фиг. 2 - выносной элемент на фиг. 1.

Устройство для реализации способа очистки газов включает скруббер Вентури первой ступени 1, содержащий циркуляционный насос 2, трубу Вентури 3 и резервуар-отстойник 4, и скруббер Вентури второй ступени 5, содержащий циркуляционные насосы 6, трубу Вентури 7, резервуар-отстойник 8 и сепаратор 9.

Труба Вентури 3 скруббера Вентури первой ступени 1 включает конфузор 10, горловину 11, диффузор 12, центробежно-струйную форсунку 13 и промывной патрубок 14. Труба Вентури 7 скруббера Вентури второй ступени 5 включает конфузор 15, горловину длиной L1 16, диффузор длиной l1 17, горловину длиной L2 18, диффузор длиной l2 19, центробежно-струйную форсунку 20, коллектор 21 с прорезями 22 и отражающими пластинами 23 и промывной патрубок 24.

Резервуар-отстойник 4 скруббера Вентури первой ступени 1 и резервуар-отстойник 8 скруббера Вентури второй ступеней 5 включают входной патрубок 25, питающий патрубок 26, переливной патрубок 27 и шламовый патрубок 28. Резервуар-отстойник 4 скруббера Вентури первой ступени 1 дополнительно снабжен выхлопным патрубком 29.

Сепаратор 9 включает распылитель жидкости 30, выполненный в виде центробежно-струйных аппаратов с центральным подводом орошения, каплеуловитель 31, каплеотделитель 32, патрубок для выхода очищенного газа 33 и сливной патрубок 34.

Способ очистки газов реализуют следующим образом.

В скруббере Вентури первой ступени 1 газовый поток с механическими и газовыми примесями поступает в трубу Вентури 3, проходит через конфузор 10 и горловину 11, где его скорость резко увеличивается. Поглотительная жидкость вводится в конфузор 10 и равномерно распыляется на капли форсункой 13, а попадая в горловину 11, распыляется на более мелкие капли за счет энергии газового потока.

Далее поток газожидкостной смеси проходит через диффузор 12, где его скорость уменьшается, и попадает через входной патрубок 25 в резервуар-отстойник 4. В диффузоре 12 капли поглотительной жидкости за счет возросшей турбулентности потока газожидкостной смеси и соударений между собой укрупняются. В резервуаре-отстойнике 4 скорость газожидкостной смеси резко падает, а газовый поток меняет направление движения на 180°. При этом большая часть капель поглотительной жидкости с уловленными механическими и абсорбированными газовыми примесями за счет гравитационных и инерционных сил отделяются от газового потока и собираются в резервуаре-отстойнике 4, а газовый поток через выхлопной патрубок 29 поступает в трубу Вентури 7 скруббера Вентури второй ступени 5.

В скруббере Вентури второй ступени 5 газовый поток с унесенными им каплями жидкости поступает в трубу Вентури 7, проходит через конфузор 15 и горловину длиной L1 16, где его скорость резко увеличивается. Поглотительная жидкость вводится в конфузор 15 и равномерно распыляется на капли форсункой 20 верхнего яруса орошения, а попадая в горловину длиной L1 16, распыляется на более мелкие капли за счет энергии газового потока.

Далее поток газожидкостной смеси, пройдя диффузор длиной l1 17, где его турбулентность резко увеличивается, входит в удлиненную горловину L2 18. Поглотительная жидкость под избыточным давлением 50-150 кПа из коллектора 21 через прорези 22 вводится в удлиненную горловину длиной L2 18 и за счет отражательных пластин 23 равномерно и с максимальным перекрытием распыляется на капли. Это увеличивает абсорбционную поверхность поглотительной жидкости, время контакта газовой и жидкой фаз, и, соответственно, степень очистки газов от пылевидных частиц и абсорбции микронных и субмикронных примесей, а также обеспечивает поддержание оптимального гидродинамического режима в ядре потока.

Далее поток газожидкостной смеси проходит диффузор длиной l2 19, где его скорость уменьшается, и попадает через входной патрубок 25 в резервуар-отстойник 8. В диффузоре длиной l2 19 капли поглотительной жидкости также как и в скруббере Вентури первой ступени 1 за счет возросшей турбулентности потока газожидкостной смеси и соударений между собой укрупняются. В резервуаре-отстойнике 8 скорость газожидкостной смеси резко падает, а газовый поток меняет направление движения на 180°. Большая часть капель поглотительной жидкости с уловленными механическими и абсорбированными газовыми примесями за счет гравитационных и инерционных сил отделяются от газового потока и собираются в резервуаре-отстойнике 8, а газовый поток направляется в сепаратор 9.

В сепараторе 9 поток газожидкостной смеси, пройдя центробежный с коническим завихрителем каплеотделитель 32, меняет направление и приобретает закрученную траекторию. Скорость потока по сечению сепаратора 9 резко падает. Уносимые газовым потоком мелкие капли за счет инерционных сил отбрасываются к стенкам сепаратора 9 и отводятся через сливные патрубки 34 в резервуар-отстойник 8. Очищенный поток газа вентилятором (на чертежах не показано) через патрубок для выхода очищенного газа 33, расположенный в конической крышке сепаратора 9, отводится в атмосферу. Для исключения уноса капель поглотительной жидкости в атмосферу перед конической крышкой сепаратора 9 установлен каплеуловитель 31, выполненный в виде сетчатой поверхности.

Абсорбированные газовые примеси растворяются в поглотительной жидкости и их концентрация в ней увеличивается. Для поддержания постоянного уровня поглотительной жидкости в резервуарах-отстойниках 4 и 8 и концентрации компонентов в них из технологии непрерывно через питающий патрубок 26 подводится свежая поглотительная жидкость, а обратно в технологию через переливной патрубок 27 отводится отработанная поглотительная жидкость.

Отмывка труб Вентури 3 и 7 от отложений производится периодически через промывные патрубки 14 и 24, а отмывка сепаратора 9 производится распылителем жидкости 30, выполненным в виде центробежно-струйных аппаратов с центральным подводом орошения.

Опорожнение резервуаров-отстойников 4 и 8 после отключений и промывок производится через шламовый патрубок 28. Подача поглотительной жидкости из резервуаров-отстойников 4 и 8 на орошение в скруббер Вентури первой 1 ступени и скруббер Вентури второй ступени 5 производится циркуляционными насосами 2 и 6 также через шламовый патрубок 28.

Пример реализации способа очистки газов.

Исходный поток газа расходом Vгаз=4500 нм3/час с объемной концентрацией HCl 0,05% (или в пересчете на массовую концентрацию Свх=814 мг/м3) по газоходу поступает в трубу Вентури скруббера Вентури первой ступени, который работает в оптимальном режиме по очистке газа от пылевидных частиц и в неоптимальном режиме по абсорбции газовых примесей. Одновременно из резервуара-отстойника скруббера Вентури первой ступени циркуляционным насосом на форсунку подается поглотительная жидкость, например 40-% раствор CaCl2. Распыленный раствор контактирует с газовой фазой, улавливает и абсорбирует на себя пылевидные и газовые примеси HCl и собирается в резервуаре-отстойнике скруббера Вентури первой ступени.

Далее поток газожидкостной смеси поступает по газоходу в трубу Вентури скруббера Вентури второй ступени, который работает в неоптимальном режиме по очистке газа от пылевидных частиц и в оптимальном режиме по абсорбции газовых примесей. На каждый ярус орошения циркуляционным насосом из резервуара-отстойника подается поглотительная жидкость. Распыленный раствор CaCl2 абсорбирует НCl, улавливает оставшиеся пылевидные примеси и собирается в резервуаре-отстойнике скруббера Вентури второй ступени. Далее поток газожидкостной смеси поступает в сепаратор, который предотвращает унос капель раствора CaCl2. Из сепаратора очищенный от пылевидных частиц, HCl и капель раствора CaCl2 газовый поток вентилятором выбрасывается в атмосферу.

Стабильная работа установки очистки газов обеспечивается непрерывным отводом отработанного раствора CaCl2 и подводом свежего раствора CaCl2, что позволяет поддерживать постоянную концентрацию компонентов в поглотительной жидкости и уровень поглотительной жидкости в резервуаре-отстойнике. Поглотительная жидкость подается из технологии под уровень в резервуар-отстойник скруббера Вентури второй ступени. Далее он перетекает также под уровень в резервуар-отстойник скруббера Вентури первой ступени, а далее отводится в технологию.

Подача раствора CaCl2 в резервуар-отстойник скруббера Вентури второй ступени создает противоточное движение рабочих сред и обеспечивает более эффективную доочистку газов от HCl.

Расход поглотительной жидкости в резервуар-отстойник скруббера Вентури второй ступени и на каждый ярус орошения определяется условиями технологического процесса.

Стабильность работы скрубберов Вентури первой и второй ступеней также обеспечивается периодической их отмывкой от возможных отложений.

Результаты промышленной реализации предлагаемого способа очистки газов и устройства для его осуществления (на примере очистки газов от HCl) с заявленными существенными отличительными признаками в совокупности показали следующие результаты:

- в скруббере Вентури первой ступени очистка газа от пылевидных частиц составляет 97,5-98,0%, а абсорбция газовых примесей - 90,0-91,0%;

- в скруббере Вентури второй ступени очистка газа от пылевидных частиц составляет 90,0-91,0%, а абсорбция газовых примесей - 97,5-98,0%.

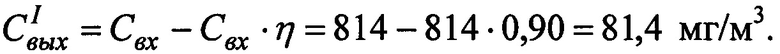

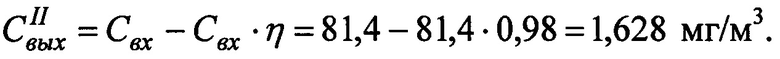

Концентрация HCl на выходе из скруббера Вентури первой ступени:

Концентрация HCl на выходе из скруббера Вентури второй ступени:

Общая степень очистки газа:

Таким образом, общая степень очистки газа от газовых примесей составляет 99,8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки газов | 2022 |

|

RU2790395C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЧИСТОГО РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ | 2014 |

|

RU2601332C2 |

| Мокрый пылеуловитель | 1990 |

|

SU1757716A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1991 |

|

RU2033242C1 |

| СКРУББЕР ВЕНТУРИ | 2013 |

|

RU2550389C1 |

| СКРУББЕР ВЕНТУРИ | 2012 |

|

RU2482902C1 |

| СКРУББЕР ВЕНТУРИ | 2011 |

|

RU2561189C2 |

| СКРУББЕР ВЕНТУРИ | 2016 |

|

RU2624653C1 |

| СКРУББЕР ВЕНТУРИ | 2015 |

|

RU2669832C2 |

| КОМБИНИРОВАННАЯ СИСТЕМА НЕЙТРАЛИЗАЦИИ ОТРАБОТАННЫХ ГАЗОВ ТРАНСПОРТНЫХ СРЕДСТВ | 1998 |

|

RU2135786C1 |

Изобретение относится к области мокрой очистки газов от взвешенных частиц и газовых примесей и может быть использовано в системах пылегазоочистки и для проведения тепломассообмена между газом и жидкостью в различных отраслях промышленности. Устройство очистки газов включает скрубберы Вентури первой и второй ступеней, каждый из которых содержит насос, обеспечивающий циркуляцию поглотительной жидкости, трубу Вентури, соединенную с резервуаром-отстойником, выполненным цилиндроконическим и снабженным входным патрубком для ввода газожидкостной смеси, питающим и переливным патрубками, обеспечивающими непрерывный отвод отработанной и подвод свежей поглотительной жидкости в направлении от второй ступени к первой, и в конической части шламовым патрубком. Резервуар-отстойник скруббера Вентури первой ступени снабжен выхлопным патрубком для выхода газа, соединенным с трубой Вентури скруббера Вентури второй ступени. Скруббер Вентури второй ступени снабжен двумя ярусами орошения в трубе Вентури, сепаратором, включающим распылитель жидкости, каплеуловитель, каплеотделитель, патрубок для выхода очищенного газа и сливной патрубок для отвода уловленной поглотительной жидкости, связанный с резервуаром-отстойником. Каплеотделитель расположен в нижней части и выполнен в виде центробежного конического завихрителя. Труба Вентури снабжена промывным патрубком для отмывки от солевых отложений, а в скруббере Вентури второй ступени труба Вентури и сепаратор расположены параллельно относительно друг друга и смонтированы на резервуаре-отстойнике с возможностью образования U-образного потока газожидкостной смеси. Верхний ярус орошения состоит из форсунки, конфузора, горловины и диффузора, а нижний ярус орошения состоит из коллектора с отражательными пластинами, горловины и диффузора. Орошение на верхнем ярусе производится в конфузоре, а орошение на нижнем ярусе - в горловине. Форсунки и распылитель жидкости выполнены в виде центробежно-струйных аппаратов, а каплеуловитель выполнен в виде сетчатой поверхности, расположенной в верхней части между распылителем жидкости и каплеотделителем. Технический результат: повышение эффективности процесса очистки газов от пылевидных частиц и абсорбции микронных и субмикронных примесей до 99,8%. 2 н.п. ф-лы, 1 пр., 2 ил.

1. Способ очистки газов, включающий промывку газов по меньшей мере в две ступени в направлении от первой ко второй, путем орошения их поглотительной жидкостью при последовательном изменении скорости течения от большей к меньшей, при этом во второй ступени промывка газов осуществляется двукратным пропусканием их сквозь факел дождя поглотительной жидкости, причем первый факел дождя формируется в области с большей скоростью течения газов, а второй факел формируется в области с меньшей скоростью течения газов, циркуляцию поглотительной жидкости на орошение, поддержание постоянной концентрации компонентов в поглотительной жидкости путем непрерывного отвода отработанной и подвода свежей поглотительной жидкости в направлении от второй ступени к первой и сепарацию капель жидкости из газов, отличающийся тем, что отмывку от солевых отложений осуществляют периодически путем подачи промывочной жидкости параллельно направлению течения газа в месте его ввода, а отвод отработанной и подвод свежей поглотительной жидкости осуществляют с возможностью образования противоточного течения потоков поглотительной жидкости и газожидкостной смеси, полученной при орошении газов поглотительной жидкостью, и их взаимодействия, при этом промывку газов в первой ступени осуществляют прямотоком, а во второй ступени в области с большей скоростью течения газов - прямотоком, а в области с меньшей скоростью течения газов - перекрестным током, причем отношение большей скорости течения газа к меньшей скорости течения газа составляет 1,75-2:1.

2. Устройство очистки газов, включающее скрубберы Вентури первой и второй ступеней, каждый из которых содержит насос, обеспечивающий циркуляцию поглотительной жидкости, трубу Вентури, состоящую из конфузора, горловины, форсунок и диффузора, соединенную с резервуаром-отстойником, выполненным цилиндроконическим корпусом и снабженным входным патрубком для ввода газожидкостной смеси, питающим и переливным патрубками, обеспечивающими непрерывный отвод отработанной и подвод свежей поглотительной жидкости в направлении от второй ступени к первой, и в конической части шламовым патрубком, при этом резервуар-отстойник скруббера Вентури первой ступени снабжен выхлопным патрубком для выхода газа, соединенным с трубой Вентури скруббера Вентури второй ступени, при этом скруббер Вентури второй ступени снабжен сепаратором, включающим распылитель жидкости, каплеуловитель, каплеотделитель, патрубок для выхода очищенного газа и сливной патрубок для отвода уловленной поглотительной жидкости, связанный с резервуаром-отстойником, при этом каплеотделитель расположен в нижней части и выполнен в виде центробежного конического завихрителя, а в трубе Вентури - двумя ярусами орошения, отличающийся тем, что труба Вентури снабжена промывным патрубком для отмывки от солевых отложений, а в скруббере Вентури второй ступени труба Вентури и сепаратор расположены параллельно относительно друг друга и смонтированы на резервуаре-отстойнике с возможностью образования U-образного потока газожидкостной смеси, при этом верхний ярус орошения состоит из форсунки, конфузора, горловины длиной L1 и диффузора длиной l1, а нижний ярус орошения состоит из коллектора с отражательными пластинами, горловины диной L2 и диффузора длиной l2, причем отношения длин горловины L1 и диффузора l1 верхнего яруса к соответствующим длинам горловины L2 и диффузора l2 нижнего яруса составляют 1,0:4,5-7,5 и 1,0:1,2-2,2, причем орошение на верхнем ярусе производится в конфузоре, а орошение на нижнем ярусе - в горловине длиной L2, при этом форсунки и распылитель жидкости выполнены в виде центробежно-струйных аппаратов, а каплеуловитель выполнен в виде сетчатой поверхности, расположенной в верхней части между распылителем жидкости и каплеотделителем.

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЧИСТОГО РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ | 2014 |

|

RU2601332C2 |

| Приспособление для ограничения набора кистью краски из бачка | 1959 |

|

SU131646A1 |

| Устройство для очистки и охлаждения газов | 1991 |

|

SU1836125A3 |

| Устройство для мокрой очистки газов | 1990 |

|

SU1724327A1 |

| US 3894853 A, 15.07.1975 | |||

| US 6149715 A, 21.11.2000 | |||

| US 2935375 A, 03.05.1960. | |||

Авторы

Даты

2018-04-18—Публикация

2017-03-07—Подача